异种钛合金线性摩擦焊接头包埋渗铝研究

刘钊泽, 程东海

南昌航空大学 航空制造工程学院,江西 南昌 330063

0 引言

异种钛合金线性摩擦焊(Linear friction welding,LFW)能充分发挥不同钛合金各自的性能优势,提高整体叶盘的综合性能,在未来高性能航空发动机领域有良好的应用前景[1-3]。随着航空工业的快速发展,对航空发动机提出了更为苛刻的要求,海洋环境中使用的航空发动机热端部件会遭受盐混合物热腐蚀的影响。钛合金在海洋暴露过程中出现了加速的低温热腐蚀损伤[4]。

为改善钛合金的表面抗腐蚀性能,可以通过热浸镀铝[5-6]、包埋渗铝[7-8]、物理气相沉积PVD[9-10]和化学气相沉积CVD[11-12]等方法制备铝化物涂层。与其他方法相比,包埋渗铝工艺可用于在各种合金上形成保护性的硬质金属间涂层,因其有效性高、操作简单和成本低廉而广受关注[13]。包埋渗铝是利用原位化学气相沉积原理,通过化学反应生成的铝原子暴露在基体中,然后经过加热、保温及扩散,从而将铝原子粘结在钛合金基体上,并进一步生成Ti/Al 金属间化合物渗层。钛合金表面铝化后在保持其自身优点的同时防止基体在腐蚀性环境条件下的氧化或破坏[14-15]。目前对单一合金包埋渗铝的研究较多,但对异质合金焊接接头包埋渗铝的报道较少,因此研究异种钛合金LFWed 接头的包埋渗铝,对异质接头表面腐蚀防护的应用具有重要意义。

选用TA15/TC17 异种钛合金LFWed 接头作为试验材料,采用粉末包埋渗铝处理接头表面,表征了渗铝层截面形貌和组成,对比分析热腐蚀后的渗铝接头和无渗铝接头的质量变化以及腐蚀产物差异。并通过调节渗铝温度与渗铝时间,在接头表面制备了不同的渗铝层,观测了渗铝层特征,确定了最佳工艺参数。

1 试验材料与方法

基体材料选自TA15 和TC17 钛合金,其化学成分见表1。采用线切割将TA15/TC17 异种钛合金LFWed接头加工成尺寸为12 mm×10 mm×1.5 mm的样品。包埋渗铝的实验渗剂成分为活化剂NH4Cl,催渗剂CeO2,供铝剂Al 粉及惰性添加剂Al2O3粉。基于前期实验,将渗铝剂的组分定为20Al-75Al2O3-4NH4Cl-1CeO2(wt.%)。首先,对样品进行去油污处理、分步打磨抛光及清洗处理。将样品及制备的渗剂放入坩埚内,确保样品与坩埚壁无接触,使渗剂充分包裹样品并密封坩埚。无保护气氛加热炉内升温至800~1 000 ℃,保温1~5 h,随炉冷却。热腐蚀试验即在样品表面涂覆Na2SO4与NaCl的盐水混合溶液,使其在试样表面干燥形成一层盐膜,将涂盐试样放入坩埚中置于700 ℃马弗炉中保温,每隔一定时间后将试样取出,在沸水中煮去其表面的盐分和腐蚀产物后称重,然后将试样重新涂盐进行下一周期试验。

表1 TA15和TC17钛合金化学成分(质量分数, %)Table 1 Chemical composition of TA15 and TC17 titanium alloys(wt.%)

采用附带能谱仪(EDS)型号为FEI Nova Nano SEM450 场发射扫描电镜(SEM)对Ti-Al 渗层的表面、截面形貌及成分进行分析,采用X 射线衍射(XRD,CuKα)研究了热盐试验后的未渗铝接头和渗铝接头的相组成。

2 结果与分析

2.1 包埋渗铝对热腐蚀性能的影响

接头包埋渗铝处理后的截面照片如图1 所示。由图1a 可见,渗铝层和基体间界面清晰,渗铝层由单层组成,对基体粘附性好,其内部致密,没有明显孔隙、裂纹及其他缺陷,表明包埋渗铝工艺可在异种钛合金LFWed 接头上获得较高质量的渗铝层。然而渗铝层的厚度并不一致,在焊缝近域处形成了缓慢过渡,这是由于TA15、TC17两种钛合金晶体结构有差异,α-Ti 具有密排立方结构,其致密度大于体心立方β-Ti,致密度越大原子扩散速率越慢,所以铝原子在TA15 基体表面沉积速率更慢,并最终生成厚度不一致的渗铝层。图1b为渗铝层的XRD图谱,可以看出渗铝层只存在单一的TiAl3相,不存在其他的钛铝间金属化合物。截面的线扫描1、2分别对应图1c、图1d,可以看出钛和铝元素在渗铝层内均匀分布,并在渗铝层和基体界面处突变,且强度突变至一定值后会趋于平稳,由此可得,渗铝层内没有浓度梯度并最终形成单一结构的金属间化合物TiAl3,与渗铝层的XRD图谱的结果一致;同时两侧有不同的微量元素扩散,它们均来源于各自的基体材料。

图2a 为700 ℃时渗铝层对接头腐蚀性能的影响。由图可见,渗铝接头和未渗铝接头均发生腐蚀反应,且随着腐蚀时间的延长,腐蚀增重提高,但前者的腐蚀增重明显小于后者,表明包埋渗铝有利于提高接头的耐腐蚀性能;其次,相比于未渗铝接头,渗铝接头的腐蚀增重曲线趋于平缓,腐蚀速率更低,腐蚀稳定性更好。未渗铝接头的热腐蚀过程可分为两个阶段:第一阶段为0~50 h,腐蚀增重较为显著,质量增重为9.21 mg/cm2,这一阶段的腐蚀介质直接作用于金属表面,这样很快就会产生腐蚀产物,但是这时候的腐蚀产物很不稳定,很容易产生开裂、脱落的问题;第二阶段为50~100 h,随着腐蚀时间的延长,在金属表面逐渐生成致密腐蚀层,金属不能与腐蚀介质直接反应,只有元素向金属内扩散才能继续发生腐蚀反应,因此50 h后腐蚀增重减缓,但因钛合金中铝元素含量较低,在接头表面不足以形成连续致密的保护性氧化铝膜而导致基体进一步腐蚀,腐蚀增重仍继续发生。图2b为未渗铝接头的腐蚀产物,可以观察到腐蚀产物主要由TiO2、Al2O3组成,Na1.5Al11O17、NaAlTi3O8、Na2TiO3等产物是腐蚀层中的TiO2、Al2O3与熔盐进一步反应产生。渗铝接头腐蚀增重整体上趋于平缓,在热腐蚀100 h 后其腐蚀增重达到0.926 mg/cm2,远远低于未渗铝条件下的12.478 mg/cm2。这是因为在高温环境下,渗铝接头表面TiAl3层与氧反应生成的氧化铝膜可以阻隔熔盐和氧气向基体中迁移,随着腐蚀时间的增加,渗铝层TiAl3为致密Al2O3层的持续形成提供了铝元素,因此渗铝接头有着较好的抗热腐蚀性和较高的热腐蚀稳定性,同时TiAl3层与基体发生元素的扩散生成了TiAl2,其腐蚀产物如图2c所示。

图2 热腐蚀后的质量变化以及未渗铝接头、渗铝接头的腐蚀产物XRD相分析Fig.2 Mass variations after the hot corrosion tests and XRD phase analysis of corrosion products of unaluminized and aluminized layer

2.2 接头包埋渗铝工艺优化

保温4 h时温度对渗铝层截面形貌的影响如图4 所示。图3a~3c 分别是在800~900 ℃下制备的渗铝层截面,焊接接头均有致密渗铝层生成,内部没有明显空隙裂纹和其他缺陷,对基体有良好粘附性,但渗铝层厚度不一致。由图可见,在800~850 ℃下,渗铝层与基体界面平滑;900 ℃时界面则表现出波浪纹特点,表明此温度渗铝层扩散速度要比800 ℃和850 ℃时快,铝原子的扩散增强。950 ℃渗铝过程中焊缝近域的渗铝层/基体界面高度差变大,在该温度下渗铝层的波浪纹幅度增大,形成的渗铝层表面存在大量孔洞和间隙,如图3d所示。1 000 ℃渗铝时的渗铝层特征与950 ℃相似,且趋势加剧,如图3e所示。在950 ℃、1 000 ℃条件下,渗铝层异常且有大量缺陷出现,样品表面由于氧化作用生成一层氧化膜使试品表面活性下降,铝原子无法扩散到基体中,导致渗铝层中存在大量孔隙。在实际的服役环境中,这些缺陷的存在无法阻挡氧气和高温熔盐的入侵,不能保护基体免受侵蚀,因此,950 ℃和1 000 ℃渗铝时,虽然渗铝层的厚度在增加,但是只有连接基体的致密部分有效,其他部分对基体起不到保护作用。

图3 不同温度下保温4 h的渗铝层截面形貌Fig.3 Aluminide coatings held at different temperatures for 4 h

图4 不同温度下保温4 h的渗铝层厚度变化Fig.4 Variation of thickness of aluminide coating at different temperatures with 4 h holding time

在不同温度下保温4 h,渗铝接头的TiAl3层厚度随温度的变化曲线如图4所示。可以看出渗铝层厚度随温度升高呈先增后减的趋势,TC17一侧渗铝层厚度大于TA15侧。在800~900 ℃内,渗铝层厚度随着温度上升迅速增加,这是由于原子间的扩散遵循Fick 定律[16],温度上升后扩散系数迅速上升,原子间的扩散速率加快。当温度达到900 ℃时,渗铝层厚度达到峰值,TC17 侧的渗铝层厚度为69 μm,TA15侧为60 μm。当温度继续升高时,有效渗铝层厚度减小;当温度为1 000 ℃时,渗铝层厚度大幅降低,这是因为渗铝层出现了大量缺陷,只有连接基体的致密部分为有效保护层。考虑到渗铝层厚度、致密性等因素,可以得到最佳渗铝温度范围为850~950 ℃,在该温度范围内制得的渗铝层平均厚度大于52 μm。

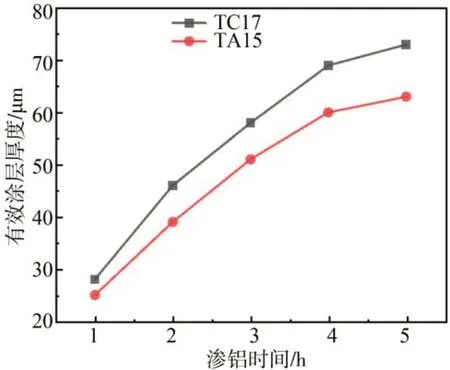

在900 ℃下,TA15/TA17异质接头的TiAl3层厚度随保温时间的变化曲线如图5所示,由图可知,渗铝层厚度随保温时间增加而增大,在保温时间为5 h时渗铝层厚度达到最大,TC17 一侧为73 μm,TA15一侧为63 μm。但是,渗铝层的厚度和保温时间之间并非存在简单的线性关系,在1~4 h 范围内渗铝层的厚度急剧增大,而在4~5 h 渗铝层厚度增长较慢,表明渗铝层生长速度随着保温时间增加呈下降趋势,且随保温时间增加,渗层厚度受保温时间的影响逐渐减弱,在保温时间到达一定值时,依靠单一增加保温时间提高渗铝层厚度的效果变差,渗铝效率下降。其原因一方面是金属间化合物TiAl3的产生在一定程度上阻碍了铝原子扩散,另一方面是活化剂部分被消耗和蒸发,氯离子浓度降低至一定范围后渗铝反应不能持续。综合以上因素,可以得到最佳渗铝时间范围为3~5 h,在该时间范围内制得的渗铝层平均厚度大于54 μm。

图5 900 °C下不同保温时间的渗铝层厚度变化Fig.5 Variation of thickness of aluminide coating for different holding times at 900 ℃

3 结论

(1)异质钛合金LFWed接头表面的渗铝层的主要物相是TiAl3,TC17、TA15 两侧渗铝层厚度不一致。在热腐蚀试验中,随着腐蚀时间的延长,腐蚀增重提高,渗铝接头和未渗铝接头均发生腐蚀反应,但前者的腐蚀增重明显小于后者,且渗铝接头的腐蚀增重曲线趋于平缓,腐蚀速率更低,表明渗铝后接头的耐腐蚀性得到提高。高温下渗铝层表面会与氧反应形成氧化铝膜,阻止了熔盐和氧气的侵蚀,提高了接头的热腐蚀性能。

(2)随着渗铝温度提高,渗铝层的厚度呈先增后减趋势,在900 ℃时渗铝层厚度达到最大;随着保温时间延长,渗铝层厚度变大,在保温时间为5 h时渗铝层厚度达到最大,但是保温时间延长对于厚度变化影响逐渐减弱。在充分考虑渗铝层厚度、致密性、时效性的基础上,可得到最佳渗铝温度范围在850~950 ℃,而最佳渗铝时间范围在3~5 h。