1180℃处理对GH3044材料料浆渗铝层性能的影响研究

田秦冠 江珍艳 罗毅

摘 要:零件要求渗铝和高温陶瓷工艺,针对零件渗铝与喷涂高温陶瓷工序安排问题,研究了空气中1180℃热处理时间对GH3044材料的力学性能和渗铝层的影响。结果表明经过40min时间的保温,渗铝层能满足零件的要求。

关键词:料浆渗铝;抗氧化性

渗铝层是一种高温抗氧化涂层,它是将粘结剂、渗剂组成的料浆喷涂到零件表面上,然后在氩气保护条件下进行高温扩散处理而获得。零件通过渗铝在表面形成铝含量较高的镍铝化合物,在使用过程中表面形成致密的氧化铝层,阻止外部的氧向基体扩散。高温陶瓷涂层是采用高温烧结工艺在金属零件表面涂覆一层对基体起抗高温氧化、烧蚀的陶瓷涂层。

如果工艺路线安排为“渗铝-高温陶瓷”,由于渗铝层最高使用温度不超过1050℃,而高温陶瓷的烧结固化温度为1180℃,远高于渗铝层的使用温度,相关文献资料中也没有经过1180℃处理后渗铝层性能的报道。于是我们开展研究了1180℃对渗铝层抗氧化等性能的影响。

1 工艺试验

1.1 试验过程

喷涂高温陶瓷需在空气中固化烧结两次,每次1180℃保温(3~7)min。因此先对试样进行渗铝,然后对渗铝试样分组,1#试样不进行热处理;2#试样1180℃保温20min;3#试样1180℃保温40min;4#试样1180℃保温60min。

分析零件的使用要求,该零件使用温度为700℃~800℃,应验证渗铝层经1180℃处理抗氧化性的影响。因此确定试验的检测项目为渗铝层深度、铝含量及抗氧化性。抗氧化性能按HB5258-2000检测,试验温度800℃,时间为200h。

1.2 试样制备

试样材料GH3044,试样规格30×20×2mm,表面粗糙度Ra0.63μm。试样准备完成后先对试样进行渗铝,然后进行1180℃热处理。

2 试验结果分析

2.1 渗铝层金相检测

渗铝层深度检测1~4#式样依次为0.053mm、0.055 mm 、0.056 mm、 0.059mm,由試验数据可知,经1180℃热处理后渗铝层深度加深,随着保温时间的延长渗铝层深度加深。

2.2 渗铝层铝含量检测

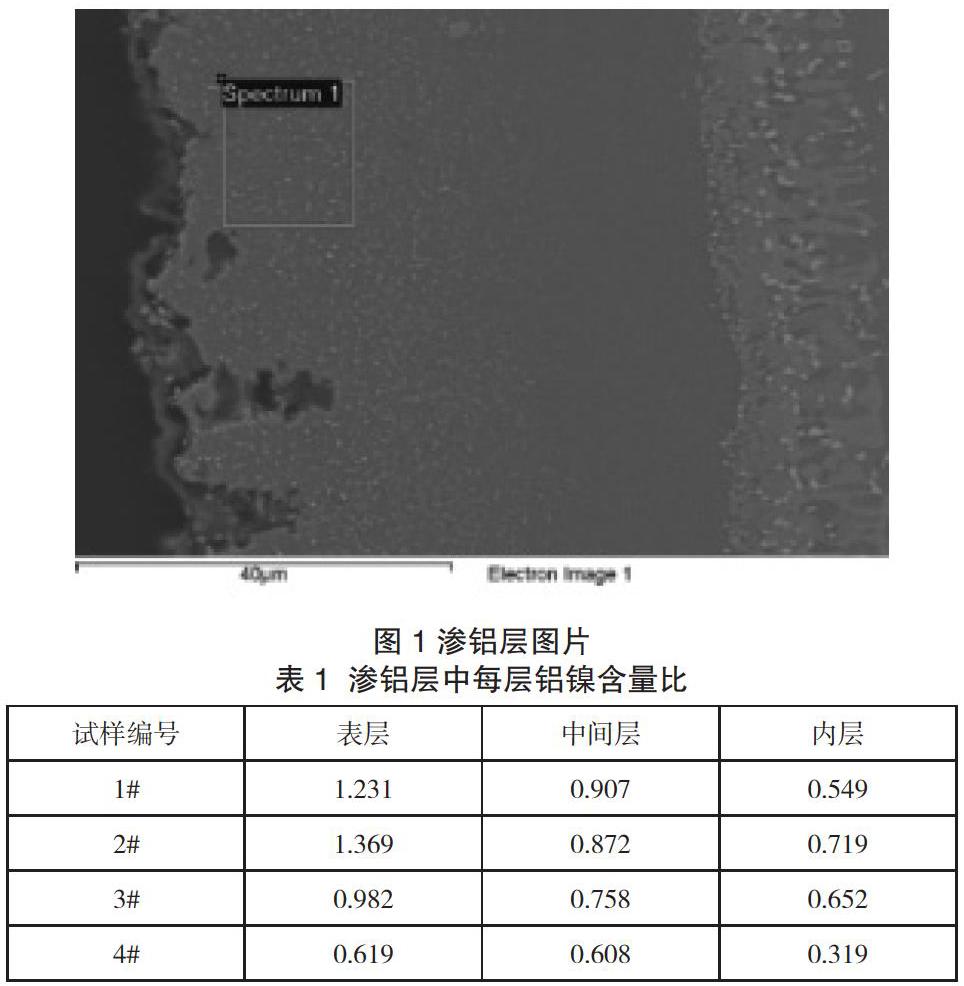

渗铝层的电子显微镜图片见图1,每组试样均可清晰见到铝层由内、外两层组成。表1为渗铝层铝镍比含量检测结果,渗铝层由外到内铝含量呈减少的趋势。随着渗铝层在1180℃高温保温时间的延长,1#、2#试样的渗铝层铝含量基本无变化,3#试样的渗铝层铝含量与1#试样比略有减少;4#试样的渗铝层含量与1#试样比明显降低。

由镍-铝合金相图可知,随着铝原子含量的升高,会形成4种化合物相,分别是γ'- Ni3Al相、β-NiAl相、δ-Ni2Al3相以及NiAl3相。渗层中较为常见的也就是γ'- Ni3Al相、β-NiAl相。从表1的铝含量分析推测,在渗铝后不进行烧结处理或者渗铝后1180℃保温20min的较短时间,渗铝层表层就是以β-NiAl相的形式存在。但是随着高温下保温时间延长至40分钟,渗铝层铝略微含量降低,尤其是在1180℃保温60min,渗铝层试样有些已经是以γ'- Ni3Al相的形式存在了。

2.3 渗铝层抗氧化性能

抗氧化性试样检测结果1~4#平均氧化速度依次为0.0025 g/(m2·h)、0.008 g/(m2·h)、0.0027 g/(m2·h)、0.0028 g/(m2·h),均为完全抗氧化级,4组试样的试样表面状态良好,瓷舟内仅有少量剥落物。因此在渗铝层经1180℃保温60min处理,在800℃的抗氧化性能仍为完全抗氧化级,也能符合零件工况要求。

3 分析与讨论

通过对工艺试验数据分析,可以得出以下结论:

3.1 渗铝层经1180℃热处理后,随着保温时间的延长渗铝层深度加深,而渗铝层的硬度没有明显的变化,

3.2 渗铝层经过1180℃保温40min处理表层仍为富铝相,而经过1180℃保温60min处理表层不再是富铝相,

3.3 渗铝层经过1180℃保温60min处理在800℃检测抗氧化性,仍为完全抗氧 化级。

3.4 喷涂W-2高温陶瓷在1180℃保温的最长时间为14min,生产时若W-2高温陶瓷需返修1次,则在1180℃保温的最长时间为28min。结合该零件的工况,该零件在使用时要求渗铝层的抗氧化性能。因此有试验数据证明针对该零件渗铝层在经过高温陶瓷固化处理后,能够满足零件的使用要求,该零件工序安排可为“渗铝-高温陶瓷”。

参考文献:

[1] 航空制造手册热处理分册[M].北京:航空工业出版社,1993.

[2] 张冀翔,徐修炎,宋健斐.钢的渗铝工艺技术及性能研究进展[J].表面技术,2018(02).