金属增材制造检测技术的应用研究及展望

吕新峰, 宋 辉, 胡 娟, 高银涛, 冒浴沂

1. 国家增材制造产品质量检验检测中心(江苏),江苏 无锡 214000 2. 无锡职业技术学院,江苏 无锡 214000

0 引言

美国材料与试验协会增材制造技术委员会ASTM F42将增材制造(Additive Manufacturing,AM)定义为“是一种以三维模型数据为依据,将材料一层层叠加起来而成为实体零件的先进制造方法”。相比传统的锻造和铸造,增材制造具有不受材料和零件结构限制、生产周期短、无需模具、柔性高、可实现零件功能集成等优点[1]。然而,目前某些高端制造业领域对增材制造仍存在想用而不敢用的情况[2],这主要是由于现阶段增材制造的质量控制还不能满足行业应用需求,还亟需开发相应的技术。Benson等[3]基于金属增材制造中粉末检测技术现状及其性能对打印工艺过程和成形件的影响,指出粉末检测技术开发的必要性。Mani[4]等对影响粉末床熔融工艺过程实时控制的需求进行识别,并指出进行实时控制测量技术开发的必要性。Plessis等[5]指出金属增材制造过程是一个复杂的过程,有数百个变量可能会影响到成形工艺过程及打印成形件的质量,因此,亟需各种现场监测和质量控制工具以保证所生产成形件质量满足要求。Chen 等[6]重点介绍了金属增材制造资质认证相关的标准及规章制度等现状,并指出相关的挑战。为全面梳理金属增材制造过程的测量技术需求,美国国家标准与技术研究院NIST 对金属增材制造过程中的原材料、设备和工艺、资格认证、建模仿真及跨领域的技术和非技术挑战进行了详细分析梳理并形成了相关技术报告[7],还成立了材料、物理及工程应用等测量实验室以解决金属增材制造质量控制的测量技术问题,促进增材制造从实验室走向工业化应用。

鉴于检验检测/监测是提高产品质量控制水平的关键举措,本文系统介绍了金属增材制造原材料、设备、工艺和成形件的检测/监测技术现状,以了解其中的难点痛点,并为未来新检测/监测技术的开发及导入提供基础。

1 增材制造检测技术的应用研究

1.1 原材料检测

增材制造原材料质量会影响打印工艺过程及成形件的质量,如打印精度、表面光洁度等,并最终影响成形件的服役性能。在金属增材制造技术中,粉末原材料是研究及应用的热点。李礼等[8]指出粉体材料已成为激光粉末床熔融技术发展的关键技术瓶颈,并概述了粉末粒度、化学成分、球形度、流动性、松装密度/振实密度、空心粉率、夹杂物等粉末特性的检测方法,重点阐述了上述粉末特性对激光粉末床熔融成形质量的影响规律,并提出了粉末满足激光粉末床熔融技术要求的部分指标。图1、表1分别给出了适用于激光粉末床熔融技术粉末的扫描电镜图及其对不同合金粉末流动性的要求。

表1 激光粉末床熔融不同合金粉末流动性的要求[8]Table 1 Requirements for flowability of laser powder bed melting of different alloy powders

图1 理想的适用于激光粉末床熔融技术的粉末扫描电镜[8]Fig.1 Powder scanning electron microscopy suitable for laser powder bed melting technology

柳宝元等[9]以TC4粉末在循环利用过程中多项参数演变为依据,深入剖析了粉末参数对成形件试样组织以及多项性能的影响机制。研究表明,随着循环次数的增加,粉末颗粒形貌仍保持球形基本无变化,而振实/松装密度先减小后增大,休止角/崩溃角/平板角呈现减小的趋势,粒度分布经历集中-分散-集中的变化。Lyckfeldt等[10]研究发现不同批次的增材制造不锈钢粉末尽管有相同的尺寸分布,但流动性却差异很大,并指出霍尔流速在测量粉末流动性中的局限性,且粉末形貌、表面化学、尺寸分布、环境等均将影响到测试结果。Ferraris等[11]认为激光粒度衍射仪在测量粉末尺寸分布时存在局限性,如该方法在测量非球形粉末颗粒时存在误差较大的问题,且在测量半透明粒子时会产生小于1 μm的“假粒子”,这将导致光的折射散射中产生“伪影”,从而使得测量结果偏向小粒子。研究表明粉末特性会因其制备方法的不同而不同,并可能传导到最终的打印成形件。吕威闫[12]等对真空感应熔炼惰性气体雾化法(VIGA)和无坩埚电极感应熔化气雾化法(EIGA)制备12CrNi2 低合金钢的研究发现VIGA 法制备的粉末存在卫星粉,且EIGA 法比VIGA法制备粉末(0~53 μm)的氧含量更低、粒度分布更集中。两种雾化方法获得的粉末形貌对比及粒径分布如图2、图3 所示。Chen 等[13]研究发现几种增材制造粉末制备方法中气雾化法制备的粉末具有最高的孔隙率和含气量,而等离子旋转电极法具有最低的孔隙率和含气量,如图4 所示。来自卡尼基梅陇大学的研究者采用基于同步辐射的微层析成像技术证明原始粉末的孔隙会转移至Ti6Al4V成形件中[14],如图5所示。

图2 不同气雾化法制备粉末的扫描电镜[12]Fig.2 Powders morphology prepared by different aerosol methods

图3 EIGA和VIGA法制备12CrNi2低合金钢粉末[12]Fig.3 Preparation of 12CrNi2 low alloy steel powder using EIGA and VIGA methods[12]

图4 不同方法制备Ti6Al4V粉末的孔隙率和含气量[13]Fig.4 Porosity and gas content of Ti6Al4V powder prepared by different methods[13]

图5 同步辐射X射线断层扫描[14]Fig.5 Synchrotron radiation X-ray tomography[14]

粉末原材料的质量会从源头影响打印成形件的质量。目前,增材制造粉末原材料的检测技术已相对成熟,各检测项目基本有对应的检测标准,同时,基于大量试验验证及研究,不同检测方法的优缺点及如何正确解读所测数据也相对明确,但各粉末特性如何影响成形件质量的研究还相对较少。

1.2 增材制造设备

目前,由于知识产权保护,整个增材制造设备如同一个黑匣子,这一定程度上限制了用户对其关键零部件的检测和了解。现有对增材制造装备的测试主要以打印性能为主,部分机械电气等安全性能为辅而进行的,关键零部件及其他相关测试还几乎处于空白状态。为评估设备的打印能力,目前通用的做法是设计标准测试工件,并通过对标准测试工件性能的测试来进行,如Sing等[15]使用两种不同晶格结构设计的基准工件来测试激光粉末床熔融设备打印薄杆的能力,如图6所示。NIST研究人员在对增材制造标准测试工件研究的基础上,提出标准测试工件的设计应考虑以下因素[16]:(1)易于测量且测量不确定度低;(2)可以最大限度地衡量设备性能,同时应在打印时间和打印材料成本之间权衡;(3)孔和凸台有助于验证光束宽度补偿;(4)减少如支撑结构或后处理等变量的影响;(5)允许表面粗糙度及机械和物理性能的测量及表征;(6)有真实零件的许多特征。

图6 两种不同结构的晶格结构基准工件[15]Fig.6 Reference workpieces of two different lattice structure[15]

标准测试工件可用于比较不同机器或工艺的极限,也可用于用户和供应商对机器性能的验证,同时还给供应商提供了一个持续改进设备性能的途径。标准测试工件能否真实反映设备/工艺能力除了与其设计是否合理有关外,还与工件的测量及表征有关,例如如何对测试工件的特殊结构进行高精度测量,如何对特殊结构的机械和物理性能进行表征等。除此之外,所设标准测试工件还应为研究者对设备或工艺局限性/出差错地方的探索及将其与特征结构关联起来提供思路。

1.3 工艺过程

NIST研究人员认为由于尺寸公差、表面粗糙度和缺陷导致的质量变异,限制了增材制造成形件在高价值或关键任务中的应用,因而,亟需开发必要的测量技术以满足增材制造的实时过程测量[17]。Masinelli 等[18]采用机器学习人工智能技术对激光粉末床熔融声发射信号的提取和识别方法,如图7所示,同时为给机器学习算法提供精确的数据标记,还应用高速X射线技术将过程动态可视化。

图7 在250 W加工区域的X射线图像及对应的声发射和光学信号[18]Fig.7 X-ray image and corresponding acoustic emission and optical signals in the 250 W processing area[18]

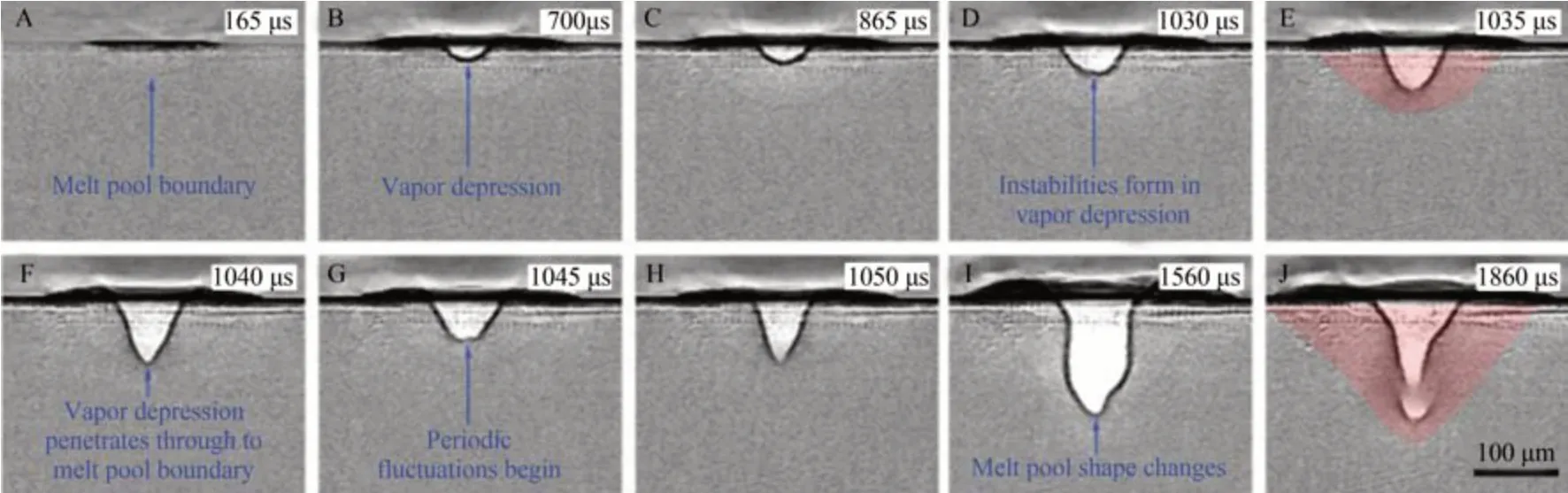

Lu 等[19]采用CCD 相机测量熔池高度,线激光测量凝固态高度,并利用凝固过程中表面位移的变化计算沉积层内部的应力。MTU 等[20]研究人员在EOS 280 设备上集成高分辨率光学摄像头以对成形工艺过程中的缺陷进行监测。卡内基梅隆大学和美国能源部阿贡试验室的研究小组通过超高速X射线同步加速器成像技术研究了粉末床金属熔融工艺中小孔形成过程的微观变化,结果表明小孔现象按汽化、液面下降、不稳定、形成小孔的顺序形成[21],如图8所示。

图8 蒸汽凹陷形成的小孔X射线图像[21]Fig.8 X-ray image of small holes formed by steam depression[21]

由于增材制造工艺过程对环境要求苛刻,且该工艺过程处于非平衡状态,因此,现阶段将监测设备无缝集成于增材制造设备上存在难度。除此之外,现有在线监测工具如高温计、光电二极管、相机、光谱仪还不能完全满足使用需求,在精度和响应时间上存在局限,且只能测量样品表面信息,而一些新型测量技术如激光超声波、X 射线计算机断层扫描、X 射线背向散射成像技术还未集成在增材制造监测系统,无法获得更准确、更丰富的信息。

1.4 成形件

成形件性能评估是衡量增材制造产品质量的关键环节,同时也可对原材料质量、设备性能及工艺过程进行反馈。对成形件检测技术的研究主要集中在其外部几何结构、组织、内部缺陷、化学成分、物理性能及机械性能等方面,其中组织、化学成分、物理性能及机械性能的表征主要是通过打印试样进行的,而几何结构及内部缺陷的研究则基本以整个成形件的无损检测为主。

由于增材制造工艺过程经历了剧烈的快速加热和冷却,同时,其逐层加热熔化成形也使得不同沉积层与基材、工作台与周围空气的热交换不一样,这都增加了组织的复杂性。Qian[22]等对激光增材制造TA2/TA15 梯度结构材料的显微组织进行观察,发现 TA2 部分宏观组织为近等轴晶组织,显微组织为魏氏α片层组织,TA15部分宏观组织是粗大的柱状晶,显微组织为细小的网篮组。谭霆[23]运用光学显微镜(OM)、扫描电子显微镜(SEM)等表征技术对激光增材制造Ti6Al4V合金不同工艺参数(激光功率、扫描速度、送粉量及保护气流量)条件下的显微组织及其形成机理进行了研究,结果表明试样宏观形貌表现为靠近基材底部为沿沉积方向外延生长的粗大柱状晶,试样顶部为等轴晶,且存在柱状晶/等轴晶的转变。成形件化学成分测量基本可采用传统的测量技术,但应关注成形件氧含量与原材料中氧含量的差异性,尤其是采用多次循环利用粉末进行打印的成形件。Velasco-Castro[24]等发现激光粉末床熔融Ti6Al4V打印成形件的脆化主要与其打印过程中氧的拾取有关。近年来,增材制造成形件中的高密度夹杂物也是研究的热点。Brandão[25]等对Ti6Al4 成形件的拉伸断裂面进行研究发现断裂面处的夹杂物为钨颗粒,并发现在拉伸载荷下未熔化的钨颗粒倾向于成为裂纹萌生的首选位置。Montazeri[26]等也在激光粉末床熔融制备的Inconel625试样中发现了钨颗粒夹杂。增材制造成形件的物理性能如密度、热传导性能、电传导性能、磁性能、耐磨性等也基本可采用传统方法进行表征,但有时为避免对样品的损坏可采用间接的方法进行,如通过表面光洁度的测量来评估成形件的耐磨性。

对采用增材制造技术制备的轻量化结构件进行力学性能表征是近年来的研究热点。林开杰等[27]对激光粉末床熔融技术制备的圆锥轻量化结构件轴向压缩力学性能进行研究,发现随着壁厚从1.0 mm 增至3.0 mm,结构件的比吸能先增后减,在壁厚为2.5 mm时,构件比吸能最大。垄程等[28]对激光选区熔融技术制备Ti6Al4V梯度点阵结构件的静态压缩性能和动态疲劳性能进行研究,发现平行于加载方向的纵向梯度结构的静态力学性能更优,而垂直于加载方向的径向梯度结构其力学性能响应与对应的均匀结构相似,但其抗疲劳能力更好。

增材制造成形件的外部几何结构可采用接触坐标测量机及激光三角测距法等进行测量。此外,还可用X 射线计算机断层扫描(CT)对工业零件进行外形尺寸测量,且通常能够执行用任何其他测量技术无法实现的非破坏性测量任务。增材制造成形件可能存在残余应力、裂纹、孔隙、未熔合、被困粉末、夹杂、停止/启动、跨层、层内伤、表面粗糙度大等内部缺陷,并常具有结构复杂和各向异性等特点,这将导致传统无损检测技术对增材成形件的检测局限性。对增材制造成形件而言,应用范围最广的无损检测技术为常规焦点和微焦点工业CT,但常规焦点工业CT用于空间点阵结构检测时需确认其应用范围。无损检测方法的选择主要是依据成形件缺陷类型、缺陷位置及被检工件尺寸、形状、材料特征、成形工艺特征等。唐诗[29]基于激光超声技术,研究了激励激光功率密度对超声波的振幅、频谱的影响,并探索出了热弹效应下的最佳激励激光器参数,最终成功检测出标准样品的表面缺陷并进行准确定位。汤慧萍等[30]针对电子束选区熔化技术进行了深入研究,发现成形件内部的气孔、未熔合、变形、开裂等缺陷主要与成形工艺不当及粉末原料等有关。杨平华[31]等针对三种不同工艺制备的TC18 钛合金材料开展超声检测研究,发现相比变形钛合金,TC18钛合金有明显的方向性且不同方向成形材料的超声波声速、材料衰减及检测灵敏度存在较大差异。中国航空综合技术研究所研究人员已采用工业CT技术对选区激光熔化技术制备成形件的典型缺陷进行检测,发现工业CT 技术可有效对增材制造中的孔洞及裂纹类缺陷进行检测[32]。尼康公司的工业CT检测部门对表面质量良好的镂空结构进行内部CT 扫描检测时发现,镂空结构内部流道中存在多余粉末及夹杂物等缺陷。加拿大国家研究院采用激光超声技术对不同工艺制备的镍合金和钛合金成形件进行检测,并通过X-射线断层扫描技术对未键合、未熔合及离散孔隙率进行验证[33]。

2 增材制造检测技术的前景展望

2.1 检测标准

目前,增材制造全生命周期的检测标准还处于不完善状态。针对这种现状,一方面应基于检测技术需求的优先级顺序,大力支持检测技术研究开发新的适用检测方法标准,另一方面应对其他领域的相关标准进行适用性分析。NIST 已对金属的测量技术需求进行了梳理分析并对其优先级进行了划分,这为新检测方法标准的制定提供了依据。ASTM 为加快标准的研制进程,并提高研制标准的适用性、高价值性、唯一性,已在全方位推进ASTM增材制造卓越中心(CoE)的标准化工作。未来,我国也应参照国外的优秀做法以加快国内检测标准的研制,提高有效标准供给量。

2.2 检测新技术

随着新技术的发展,不只是常规的理化检测技术可用于对增材制造产业链中的相关影响因素进行检测,其他一些高新技术如高频激光超声、非线性超声、X射线计算机断层扫描(工业CT)及过程补偿共振(PCRT)等技术也应在增材制造中发挥最大用途。此外,高时空分辨率的在线监测及传感技术也将有利于更好理解增材制造过程,从而提高增材制造产量和质量。

2.3 检测设备

为使增材制造上下游企业便于对产品质量控制,发展简单易用的便携式检测设备势在必行,而对少数大型检测设备则宜建立公共服务平台,减少重复建设,节约资源,同时挖掘设备的检测能力,以最大限度地利用设备。此外,将检测设备与打印生产设备无缝集成也是未来发展方向之一,如Concept Laser 部署QMmeltpool 3D 以期在工艺阶段的早期探测到缺陷[34],Arcam(LayerQam)、SLM Solutions 和EOS 也均在设备上部署在线监测的相关设备[35-37]。相信,未来将有越来越多的供应商将在线监测设备与成形制造设备集成。

2.4 检测数据

增材制造检测过程产生了大量的不同类型试验数据,如何对这些多源多态数据进行标识、存储管理、实时调用,建立数据之间的溯源体系是关键之举。目前,国内外的研究者均在尝试增材制造数据库的建设工作。Prater等[38]对增材制造数据应具有的能力、开发、使用和分类等进行了概述,并指出在未来增材制造数据库应能够随着技术的发展而发展,并适应不同的研究方向。NIST研究人员指出增材制造数据也具有大数据的“4V特性”,通过捕捉数千个增材制造样品和成形件的完整历史数据以建立起增材制造工艺-结构-性能关联数据库。未来,随着增材制造各利益方提供的检测数据及数据库的不断完善,增材制造检测数据将发挥其更大价值。

3 结论

金属增材制造技术解决了传统制造方式对于难加工异形复杂结构件的制造难题,因而,受到了航空航天、汽车、医疗、核工业等领域研究者的高度关注。原材料作为增材制造的物质基础,其特性对增材制造工艺稳定性、成形精度和产品组织性能均有重要影响,基于此,国内外研究者开展了大量关于原材料各特性的检测技术研究工作;增材制造设备作为打印增材制造产品的工具,其功能及性能不仅对增材制造打印件质量有直接影响,同时还将影响到打印过程是否安全,研究者通常通过设计特殊结构的工件来对增材制造设备的打印能力进行评估;增材制造工艺过程本质上是一个非连续加工过程,工艺过程的稳定性及一致性是其成败的关键,为增强对增材制造工艺过程的理解,研究者及设备厂商不断尝试将(新)监测工具集成到增材制造打印设备中以时时监控打印过程;增材制造产品的质量一致性与可靠性很大程度上决定了该技术应用推广的深度及广度,为对增材制造产品质量进行全面评估,研究者主要从产品的几何结构、表面质量、内部质量、物理性能、化学性能及力学性能等几个方面对其进行表征。未来,随着增材制造检测技术的不断完善、检测数据的不断积累及全流程数据库的建立,增材制造全流程关键变量的提取及控制将更加精准,其产品质量的一致性与可靠性将有质的飞跃,届时,公众对该技术的产品质量将越来越有信心,最终促使该技术的应用深度和广度不断拓展。