铜/钛热辅助超声波焊接接头组织和性能分析

张鹏贤, 汪石松, 刘 洋, 周赛赛

1. 兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,甘肃 兰州 730050

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,甘肃 兰州 730050

0 引言

随着制造业的快速发展,利用不同材料性能优点的焊接构件需求日益增多。通过焊接方法制备的铜/钛焊接构件不仅具有优异的导电、导热性,而且还具备耐腐蚀和耐低温等优良性能。因此铜/钛焊接构件在火箭、导弹、飞机、海水淡化加热器等重要装备上有着广泛应用。但是铜/钛异种金属焊接由于物理化学性能差异较大,采用熔化焊焊接时,易产生磁偏吹、复杂的脆性金属间化合物(TixCuy)和较大的残余应力,致使铜/钛焊接存在诸多困难。

超声波焊接作为一种固相焊接工艺,相比熔化焊,在异种金属焊接构件的连接上优势明显,具有高效环保、焊件变形小、不易产生脆性金属间化合物、对高导电导热材料容易焊接等优点[1-3]。但超声波焊接依靠高频振动产生的热输入有限,且焊接界面缺乏液相,获得的固相接头强度往往远低于母材本身的强度,难以满足接头使用要求。因此,如何增加超声波焊接的热输入,以及增加液相成为研究热点。Savu 等人[4]研究了激光热辅助超声金属键合,试验表明,预热作用的激光能量明显提升了焊接界面温度且焊接时间明显变短,这是因为辅助的激光能量预热了工件使得其变软,从而增加材料焊接性。刘积厚等[5]采用TIG电弧预热的方法实现了1 mm厚度Mg/Al异种金属超声波滚焊连接,TIG电弧的预热使得板材发生软化,在热量与机械振动下板材发生了塑性变形,在静压力作用下产生了机械嵌合。这表明辅助加热可以提升超声波焊接接头的连接强度,但辅助加热如何促进接头界面反应行为还缺乏深入认识。

本文以触摸屏作为上位机,陶瓷加热片为辅助热源,搭建了热辅助超声波焊接成套装置及控制系统。通过对不同加热温度下Cu/Ti超声波焊接接头力学性能和微观组织的分析,构建了热辅助下的Cu/Ti 超声波焊接接头界面反应模型,从而探究了Cu/Ti热辅助超声波焊接接头的形成机理。

1 热辅助超声波焊接装置的搭建

采用陶瓷加热片接触加热,在焊接过程中焊接区金属受到超声波热源和陶瓷片辅助热源共同作用,以提高焊接区的峰值温度。搭建的热辅助超声波焊接系统原理如图1 所示,选择型号为TPC1071 Gi的MCGS昆仑通态触摸屏作为上位机,超声波控制器和温控仪作为执行终端,通过RS485通讯实现了超声波热源与辅助热源的协同控制。超声波焊机为无锡邦能超声波科技有限公司生产的型号为DZ-2030A 超声波金属点焊机,该焊机控制器具备RS485通讯功能。陶瓷加热片选择70 mm×20 mm×1.3 mm 和50 mm×20 mm×2 mm 两种规格。温控仪采用余姚精创KCMD-9 高精度温控仪进行控制和调节加热的温度,并附加了RS485通讯模块。固体继电器选择HHG1-1/032F-38 负责加热电路的通断。K 型热电偶实时测量加热温度。同时,采用电磁阀控制气动夹持装置进行工件与陶瓷片的贴合。工件装配及气动夹持加热片示意如图2所示。

图1 热辅助超声波焊接系统原理Fig.1 Diagram of a thermally assisted ultrasonic welding system

图2 工件及加热片装配示意Fig.2 Diagram of workpiece and heating plate assembly

2 工艺的实现

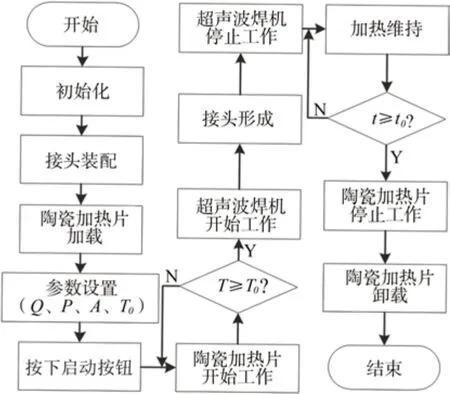

首先,针对Cu/Ti搭接接头,通过前期焊接试验探索,以接头抗剪力为评价指标,确定了辅助加热与超声波热源在整个焊接过程的协同作用方式。其次,采用MCGS 通用控制软件,开发了焊接过程人机界面和控制程序。图3为焊接参数设置和参数的实时曲线和历史报表界面,热辅助超声焊接过程参数主要有焊接能量、焊接振幅、焊接压力、预热温度等。焊接压力通过气体调压阀来手动调节,其他参数通过图3a所示界面设置。焊接过程中,可通过图3b所示界面直观观察加热温度实时曲线、焊接能量、振幅及压力等参数实际值。热辅助超声波焊接过程实时控制主要由控制主程序和初始化、参数设置、温度控制等子程序完成。其程序流程如图4 所示,系统上电后,通过初始化调入主程序。操作人员完成接头装配与陶瓷加热片加载后,按下焊接启动按钮,陶瓷加热片开始工作。当采集到的加热温度达到设定预热温度T0时,超声波焊机开始工作,在辅助加热和超声热源共同作用下完成接头连接。为促进原子的进一步扩散,在超声波能量输出结束后,加热片继续工作一定时间t0,计时到时,陶瓷加热片与工件分离,完成热辅助超声波焊接过程。

图3 人机界面Fig.3 Human Machine Interface

图4 热辅助超声波焊接程序流程Fig.4 Heat-Assisted Ultrasonic Welding Procedure Flow Chart

3 力学性能分析

试验材料选用规格为80 mm×20 mm×1 mm 的纯钛TA2和紫铜T2,两种材料的部分物理性能见表1。上声极头为正四棱锥型,齿深0.5 mm,下声极为条纹型。接头装配为铜上钛下的搭接接头,搭接量为40 mm,如图5 所示。虽然超声振动具有一定的自清理作用,但不能够完全去除表面的氧化膜,因此焊接前采用400#砂纸进行表面打磨,并用丙酮溶液在超声波清洗仪中清洗3 min,用冷风吹干备用。

表1 钛和铜的物理性能Table1 Physical properties of titanium and copper

图5 接头装配Fig.5 Joint assembly

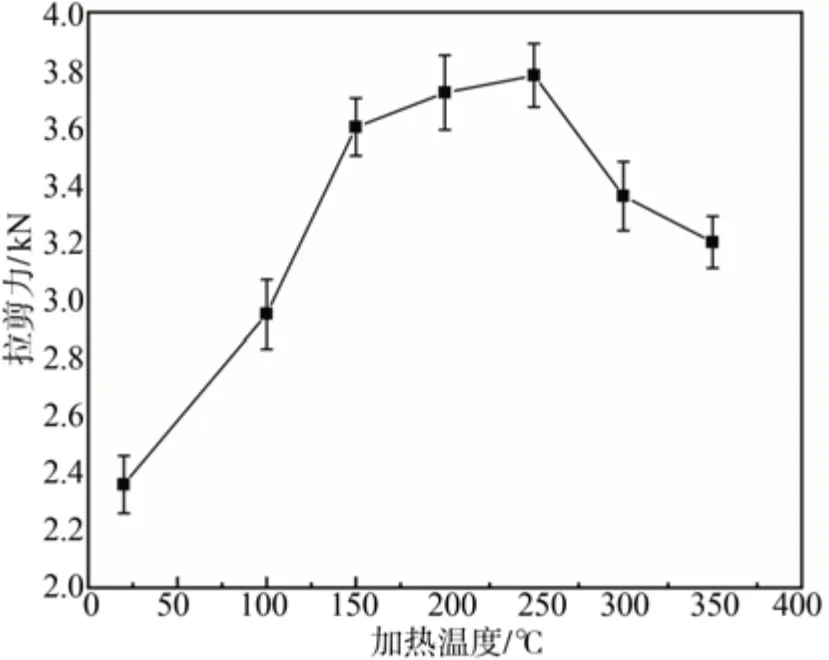

通过大量焊接工艺试验,探索了加热温度变化对焊接接头力学性能的影响规律,抗剪切强度可以通过直接测接头抗拉剪力来衡量。焊接能量3 000 J、焊接压力0.3 MPa、焊接振幅70%下,典型的加热温度与拉剪力关系曲线如图6 所示。可以看出:随着辅助加热温度的升高,接头的拉剪力呈现出先增大后减小的趋势。室温20 ℃时,接头的拉剪力仅为2.36 kN,加热温度在250 ℃达到最大值3.78 kN,与无辅助加热的接头相比拉剪力提高了60.2%。随着加热温度继续提高,接头拉剪力有所降低,但与室温20 ℃相比,接头拉剪力仍有明显的提高。

图6 加热温度与接头拉剪力关系曲线Fig.6 Joint tensile shear at different heating temperatures

为测得焊接区温度,通过电磨机配合钨钢钻头在铜侧和钛侧钻孔,使得热电偶能够准确地测到焊接区温度,焊接区和加热区测温点的位置分别如图5中的e、d所示。利用UT-325测温仪测得不同加热温度下焊接界面温度变化如图7所示,可以看出,随着加热温度的增加界面峰值温度显著提高。在室温20 ℃时,峰值温度为357 ℃;加热温度为350 ℃时,峰值温度为635 ℃。同时陶瓷加热片对铜板起有一定保温效果,使得界面温度下降速率降低。

图7 不同加热温度下界面峰值温度Fig.7 Peak interface temperature at different heating temperatures

对Cu/Ti接头进行显微硬度测试,试验力100 g,加载时间10 s,水平方向和垂直方向的测试点间距分别为0.5 mm和0.2 mm,测试位置如图8所示。

图8 显微硬度测试位置Fig.8 Microhardness test locations

接头显微硬度分布曲线如图9所示。垂直于界面方向,铜侧硬度从顶部向界面呈现递减的趋势,且随着辅助加热温度的升高铜侧硬度随之降低(见图9a)。钛侧硬度基本没有改变,维持在120~140 HV,这是因为钛本身硬度大、强度高,在焊接过程中很难产生塑性变形,所以钛侧显微硬度基本未发生改变。水平于界面方向铜侧的硬度呈现出U型趋势,焊点区的硬度值低于两侧母材的硬度(见图9b)。

图9 接头显微硬度分布Fig.9 Microhardness distribution of joints

4 拉剪断口微观形貌

不同加热温度下接头拉剪断口的中心位置形貌如图10所示。可以看出:在室温20 ℃时,铜侧断口表面呈现明显台阶状的脆性断裂特征,但断口也存在极少量的滑移平面和较浅的U 型韧窝。钛侧断口粘连的铜不够致密,形成部分连接。当辅助加热温度为250 ℃时,断口表面的剪切裂纹变得细小紧密,且拉长方向全部一致,呈现与拉剪方向一致的深U 型韧窝,铜侧断口大部分呈现出韧性断裂,钛侧断口表面沾着的铜均匀地铺展在钛侧,粘连区域显著增加。当辅助加热温度增加到350 ℃时,铜断口表面出现台阶状的剪切裂纹,存在少量滑移面和韧窝。断口整体表现为韧-脆混合型断裂。

图10 拉剪微观断口形貌Fig.10 Microscopic fracture morphology of pulling shears

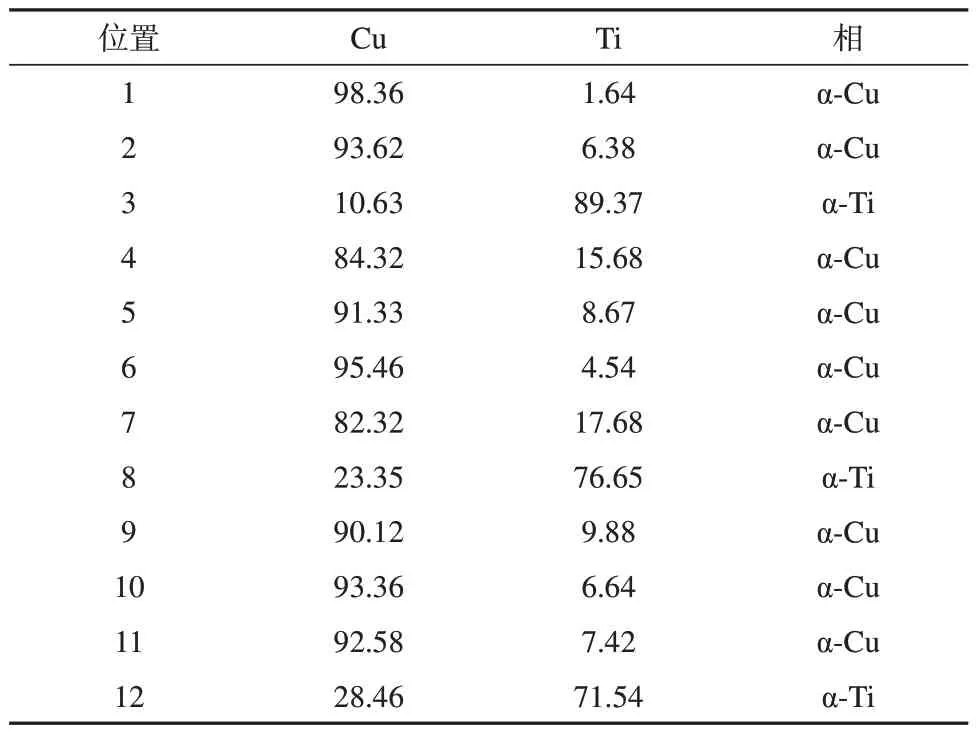

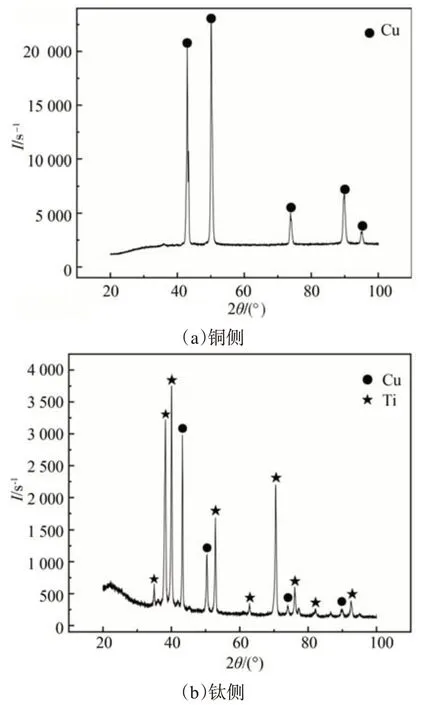

表2 为不同加热温度下断口表面能谱分析结果,结果表明:铜断口表面均由α-Cu 固溶体组成,钛断口表面存在α-Cu 和α-Ti 固溶体。同时,对断口进行物相分析。图11 为加热温度为350 ℃钛侧和铜侧断口XRD 分析结果,结果表明:铜断口表面没有出现Ti固溶体的衍射峰,钛断口表面出现了Cu固溶体的衍射峰,且铜断口和钛断口的表面均无金属间化合物衍射峰。说明在Cu/Ti热辅助超声波焊接时,Cu/Ti接头界面处没有产生脆性金属间化合物。

表2 断口表面能谱分析结果Table2 Measurement results of assembly information

图11 350 ℃接头失效界面XRD分析Fig.11 XRD analysis of joint failure interface at 350 °C

5 接头微观形貌及原子扩散

已有研究[6-8]表明,同种材料或者硬度较低的异种材料超声波焊接时,会在焊缝界面处产生漩涡和螺旋锁合。对焊点横截面打磨抛光后,观察不同加热温度的接头界面形貌,如图12 所示。室温20 ℃时,界面产生孔洞和虚焊缺陷,界面仅仅是一部分连接。当加热温为250 ℃时,界面无明显的焊接缺陷,孔洞完全消失,形成紧密良好的连接,并且界面形成了一定的机械嵌合。当加热温度升高到350 ℃时,界面出现孔洞缺陷。这是因为在加热温度过高时,铜侧发生再结晶退火更加明显[9-10],且在超声波焊接过程中过软的铜不利于界面之间的相互摩擦,同时,过高的加热温度会造成上声极头与铜上表面的粘连,从而在界面处产生孔洞等缺陷。

图12 接头界面形貌Fig.12 Joint interface profile

对不同加热温度下Cu/Ti接头界面进行线扫分析,扫描位置如图12所示,结果如图13所示。铜/钛界面处发生了相互扩散,原子之间过渡平稳、连续。Cu/Ti界面扩散层宽度随着加热温度的增大而变宽,在室温20 ℃、加热温度250 ℃、350 ℃时,Cu/Ti 界面扩散层宽度分别约为1.53 μm、2.44 μm、3.06 μm。由于超声波焊接焊接时间短,热循环迅速,因此原子扩散驱动力大,扩散时间十分有限。

图13 接头线扫分析结果Fig.13 Line scan analysis results

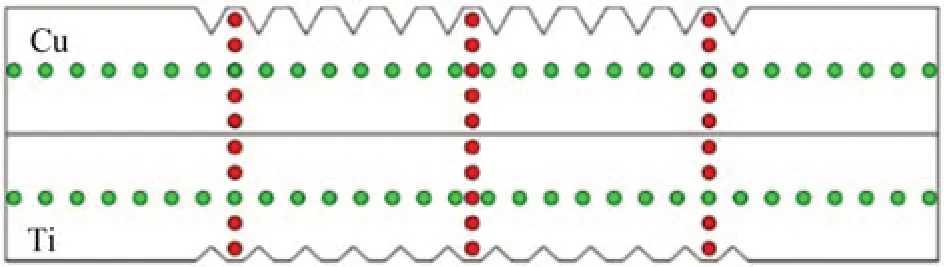

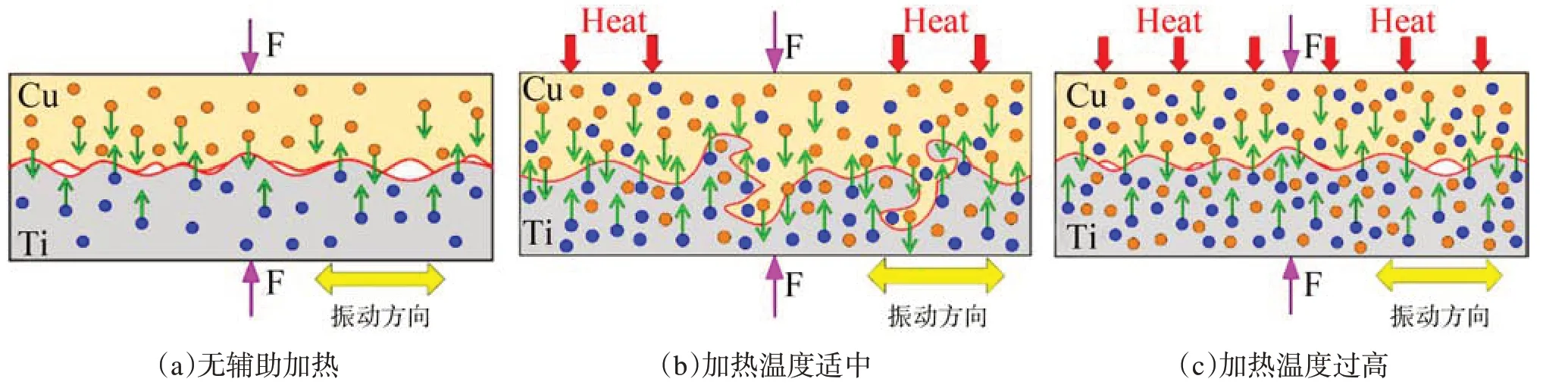

通过断口和界面微观形貌观察组织形成,分析加热温度对接头形成的规律,通过界面反应模型直观显示不同加热温度下的接头形成,如图14所示。在无辅助加热时,接头形成示意如图14a 所示。界面处依靠超声弹性机械振动摩擦产生的热量不足,塑性变形量较少,从而界面处连接不够致密,形成许多的孔洞。同时,界面处的氧化物难以被破碎,纯净的金属无法裸露出来相互接触,从而无法形成冶金连接。界面处原子热激活能量小,不易发生迁移,扩散系数也较小,反应区宽度较窄,导致接头力学性能较差。当加热温度适中时,接头成形示意如图14b所示。界面处依靠超声弹性机械振动摩擦和辅助加热使峰值温度显著提高,有效地起到对母材的软化,从而改善焊接性,塑性变形量增大。界面处裸露出纯净金属,原子发生扩散加剧,反应区宽度增加。同时界面处的塑性流动层在静压力和超声波高频振动下,形成犬牙交错的机械嵌合,界面有效连接面积增大,从而接头力学性能显著提高。当加热温度过高时,接头成形示意如图14c 所示。界面处峰值温度过高,产生大量塑性变形,在机械振动摩擦作用下,界面处的铜和钛不能及时进行填充。同时过软的铜,造成了铜上表面与上声极头粘连,致使铜和钛板产生撕裂行为,导致界面处产生孔洞缺陷。由于缺陷的产生导致接头强度反而随峰值温度的进一步提高而下降。

图14 接头界面反应模型Fig.14 Joint interface response model

本文虽然利用辅助加热的方式实现了Cu/Ti超声波焊接接头的可靠连接,并通过接头界面反应模型直观显示了在不同加热温度下接头处的界面作用机制,但对Cu/Ti 热辅助超声波焊接接头的形成机理研究还不够深入。

6 结论

(1)热辅助超声焊接工艺对Cu/Ti 异种金属连接是可行的,搭建的热辅助超声波焊接成套装置实现了焊接过程辅助加热与超声波热源的协同控制。

(2)建立的热辅助超声焊接过程接头界面反应模型,直观地显示了辅助加热对Cu/Ti 接头作用机制。

(3)当辅助加热温度适中时,可获得最大拉剪力为3.78 kN,相对于无辅助加热的接头,提高了60.2%。辅助加热和超声弹性振动摩擦产热联合作用,使母材塑性变形量的增加和原子扩散行为显著提高是其主因。