焊后消应力对TC4钛合金电子束焊接接头组织和性能的影响

刘永强, 庄明祥, 章文亮, 王维贤

1. 中航西安飞机工业集团股份有限公司,陕西 西安 710089

2. 重庆大学 材料科学与工程学院,重庆 400045

0 引言

TC4 钛合金是一种常见的α+β 双相钛合金,具有比强度高、韧性强、耐腐蚀性优异及低密度等优势,在航空航天尤其是飞机承力结构上得到了广泛的应用[1-4]。焊接作为一种可靠的连接方式,满足了我国航空制造对于构件轻量化、整体化制造的需求。真空电子束焊接具有能量密度高、焊缝深宽比大、焊接变形小等特点,非常适合无磁性、焊接性能优良的TC4 钛合金的焊接加工。钛合金的真空电子束焊技术已应用于F14战斗机、F22战斗机、波音787 等飞机构件的整体化制造,F22 战机焊缝总长3 000 in[5-8]。

TC4真空电子束焊后采用热处理方法进行组织调控,研究人员针对热处理对接头性能的影响开展了研究,主要集中在强化热处理方法。韩鹏[9]等人研究了两种焊前强化热处理对70 mm 厚TC4-DT钛合金电子束焊接接头力学性能的影响,结果表明,双重退火制度下接头的冲击强度与母材相当。陈玮[10]等人研究了Ti-22Al-24Nb-0.5Mo 合金电子束焊接接头焊热处理后的性能,固溶+时效热处理更有利于高温持久寿命。王世清[11]等人研究了不同热处理工艺对10 mm 厚的异种钛合金TC4/Ti60电子束焊接接头组织和性能的影响,固溶时效后,组织更加均匀,塑性增强。

目前对于TC4 钛合金电子束焊接接头消除应力退火的研究相对较少。本文采用真空电子束对30 mm 厚TC4 钛合金进行对接焊,焊后采用两种消除应力热处理,研究两种热处理对接头组织和性能的影响,为实际构件生产提供理论依据。

1 工艺试验

试验材料为TC4 板材,规格300 mm×100 mm×30 mm,其化学成分见表1。焊缝沿长度方向,焊缝背面设置尺寸为300 mm×15 mm×15 mm的垫条,采用单面一次穿透焊接。电子束焊接工艺参数见表2,焊后热处理制度见表3。

表1 TC4钛合金化学成分(质量分数,%)Table 1 Chemical composition of TC4 titanium alloy(wt.%)

表2 焊接工艺参数Table 2 Welding parameters

表3 焊后热处理制度Table 3 Postweld heat treatment system

2 试验结果分析

2.1 显微组织分析

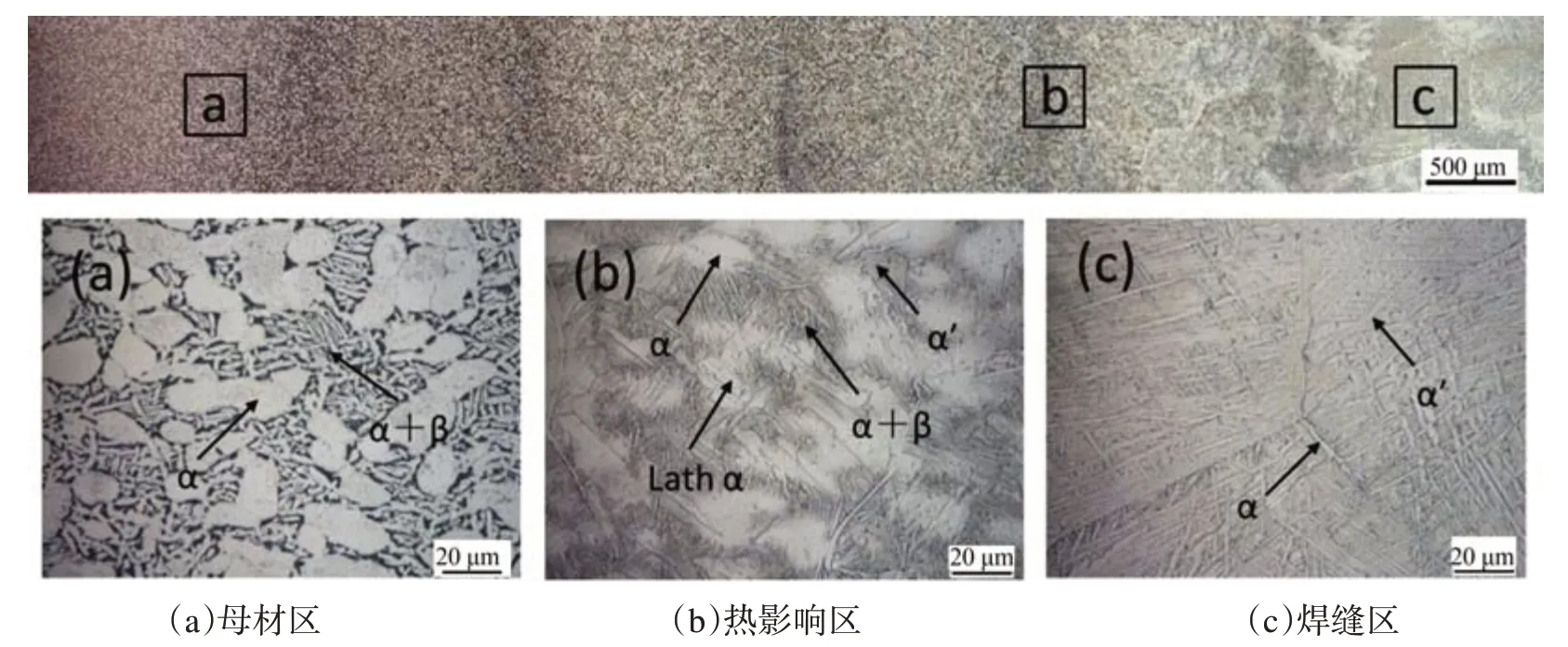

焊接接头宏观横截面及取样方式如图1所示。将焊接接头截面分为上、中、下3 层,接头微观形貌如图2所示。同时,对上、中、下3层试件分别截取试样,经打磨、抛光、腐蚀制成金相样品,在光学显微镜下各区域微观组织。去应力退火和完全退火状态下的电子束焊接接头微观组织见图3、图4,其中-1、-2、-3分别代表第一层、第二层和第三层。

图1 接头的宏观横截面Fig.1 Macro cross section of welded metal

图2 接头的微观形貌Fig.2 Microstructure of EBW welded joint

图3 去应力退火下电子束焊接接头微观组织Fig.3 Microstructure of EBW welded joint under stress relief annealing

图4 完全退火下电子束焊接接头微观组织Fig.4 Microstructure of EBW welded joint under complete annealing

焊接接头BM区主要为等轴α相+板条状α相与晶间β相组成的双相组织,HAZ区由初生α相、针状马氏体α′相以及板条状α相+β相的双相组织组成,WM 区主要由大量的针状马氏体α′相和少量分布在原始β晶界的α相组成。焊接过程中熔合区温度最高,超过了β相相变温度,发生α→β转变,焊接结束后冷却速度快,形成马氏体α′相,距离熔合线越远,焊接时温度越低,这种相变越不彻底。由母材逐渐靠近熔合线,等轴α相逐渐发生相变,晶界逐渐模糊,直至形成粗大的β相,冷却时在β晶界内形成针状马氏体α′相,β晶界处α相析出。在HAZ区,焊后冷却速度相对较慢,β相内形成片状次生α相。

由图3、图4可以看出,沿焊缝深度方向,每一层BM 区、HAZ、WM 区的组织基本一致,试板沿厚度方向的组织差异性很小。

对比两种热处理状态。在BM 区,去应力退火状态下组织中的双相组织(板条状α 相+晶间β 相)的数量较完全退火状态下组织中的多,完全退火状态下等轴α 相晶粒更大,体积占比更大。在HAZ,去应力退火状态下的初生α 相晶界模糊,完全退火状态下的组织更接近于BM 区。在WM 区,去应力退火状态下β 相晶界比较明显,整体更接近于魏氏体组织,完全退火状态下,针状马氏体α′相排列更加规律,数量更多,长宽比更小。

两种热处理温度都在等轴α相向β相的转变点之下,BM 区均是典型的双相组织。完全退火温度更高,更有利于α相的生长,α相球化程度更高,BM区等轴α 相晶粒更加粗大,HAZ 区更接近BM 区组织,WM区马氏体α′相数量增多,长宽比更小。

2.2 拉伸试验结果分析

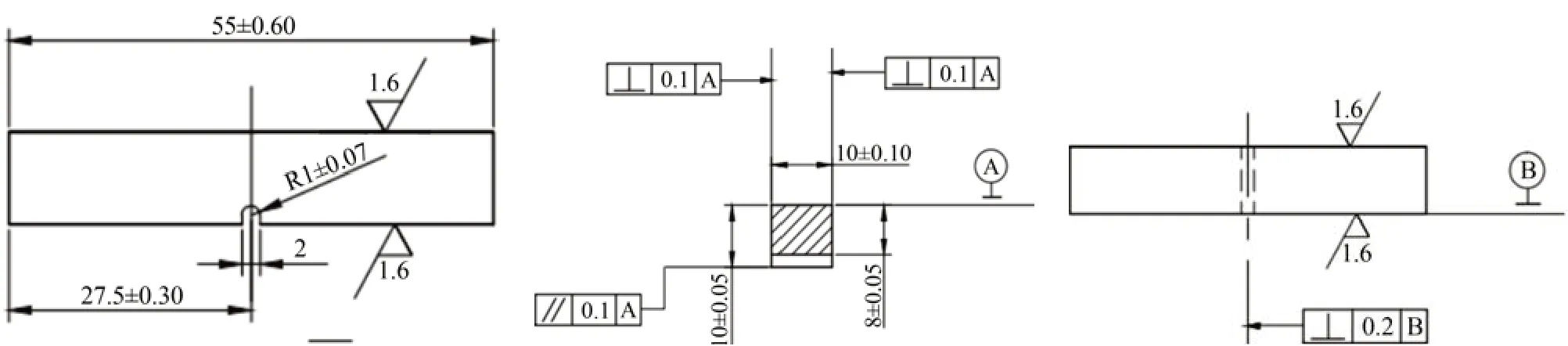

TC4 电子束焊接接头分2 层进行常温拉伸试验,每层3 个试样。拉伸试验按GB/T 2651—2008《焊接接头拉伸试验方法》进行,从焊接接头垂直于焊缝轴线方向截取,拉伸试验尺寸如图5所示。

图5 拉伸试样尺寸示意Fig.5 Dimension diagram of tensile specimen

两种热处理状态下的电子束焊接接头室温拉伸结果如图6、图7所示,试样均断裂于母材区,为韧性断裂。去应力退火状态下,母材的抗拉强度平均值为935.81 MPa,接头第一层和第二层的平均抗拉强度分别为944.73 MPa、935.81 MPa,平均屈服强度分别为890.67 MPa和883.86 MPa,强度达到母材的100%。完全退火状态下,第一层和第二层的平均抗拉强度分别为953.64 MPa、953.63 MPa,平均屈服强度为916.25 MPa、914.45 MPa,强度高于母材。

图6 去应力退火态下接头的拉伸试验结果Fig.6 Tensile test results of welded joint in stress relieved annealed state

图7 完全退火态下接头的拉伸试验结果Fig.7 Tensile test results of welded joint in fully annealed state

对比两种热处理状态,完全退火状态下接头的平均拉伸强度明显高于去应力退火状态下接头的平均拉伸强度。结合显微组织分析,可能原因是去应力退火状态下接头中BM 区的双相组织数量较多,各相排列比较弥散,抗拉能力相对较弱。

2.3 冲击结果分析

TC4 电子束焊接接头分2 层进行室温冲击试验,每层2 个区域(HAZ 和WM),每个区域3 个试样。冲击试验按GB/T 2650—2008《焊接接头冲击试验方法》进行,从焊接接头垂直于焊缝轴线方向截取,冲击试样尺寸示意如图8所示。

图8 冲击试样尺寸示意Fig.8 Dimension diagram of impact specimen

冲击试验结果如图9所示,试样均为韧性断裂。去应力退火态母材的平均冲击功为34.59 J。去应力退火状态下,接头WM区第一层冲击功为40.8 J,第二层冲击功较低(34.5 J),为母材的99.7%。热影响区第一层冲击功为36.5 J,为母材的105.4%,第二层冲击功为36.3 J。完全退火状态下接头WM区第一层冲击功为31.8 J,第二层冲击功为26.4 J,为母材冲击功的76.3%,HAZ 区第一层冲击功为36.0 J,第二层冲击功为32.3 J,为母材的93.4%。

对比两种热处理状态,完全退火状态下的接头冲击功相比去应力退火状态更小,韧性更差。WM区的冲击功差别更加明显,HAZ区差距较小。结合显微组织分析,在WM区,与去应力退火态相比,完全退火接头中的针状马氏体α′相更多,组织更加均匀,马氏体α′相为脆性组织,随着其数量增多,长度变短,排列规则化,抗冲击性能下降。在HAZ区,两种热处理状态下接头的组织组织一致,马氏体α′相都较少,完全退火状态下组织更加均匀,等轴α相晶界更明显,抗冲击性能较弱,但差别不明显。

3 结论

针对30 mm厚TC4钛合金电子束焊接接头,研究了在不同焊后退火热处理制度下接头的组织和力学性能。

(1)两种热处理状态下,接头BM区均是典型的等轴α 相和板条状(α+β)相的双相组织。完全退火温度更高(750 ℃),α相球化程度更高,BM区等轴α相晶粒更加粗大,HAZ区更接近BM区组织,WM区马氏体α′相数量增多,长宽比更小。

(2) 750 ℃×2 h 完全退火状态下接头的平均拉伸强度明显高于去应力退火状态下(600 ℃×4 h)接头的平均拉伸强度。可能原因是去应力退火状态下接头中BM区板条状(α+β)相数量较多,排列比较弥散,抗拉能力相对较弱。

(3)完全退火状态下接头的冲击功相比去应力退火状态更小,韧性更差。完全退火状态下接头中针状马氏体α′相更多,组织更加均匀,抗冲击性能更差。