PTFE/Al 活性破片碰撞三层间隔靶冲击响应行为

刘振扬,卢冠成,胡蝶,陈鹏万,郑元枫,王海福

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

活性材料是一类常态下较为稳定,高速冲击下能发生爆燃反应的含能材料[1].其中以聚四氟乙烯/铝为代表的氟聚物基活性材料激活释能阈值较低、含能量较高、可塑性较好[2-3],在高效毁伤领域具有广阔应用前景,已成为热点研究方向[4-5].

为研究活性材料激活反应行为与毁伤效应,AMES[6]基于密闭容器测压实验推导了活性材料释能-准静压方程,为活性材料冲击激活特性研究提供了测试方法;MOCK 等[7]通过泰勒碰撞实验提出了活性材料应力-弛豫时间激活判据;XU 等[8-9]结合双层靶碰撞实验推导了活性破片激活长度及反应弛豫时间模型,此后进一步计算了破片靶后飞散及毁伤效应.

在数值模拟研究中,通常采用炸药或火药的状态方程描述活性材料的冲击反应行为.ROSENCRANTZ[10]首次使用仅包含点火项和快反应项的点火与增长两项式模型,以及流固耦合算法描述了活性材料在冲击速度3 000 m/s 以上的冲击起爆行为.REN等[11]采用点火与增长三项式模型与SPH 算法模拟了高速冲击下活性材料防护层的反应行为.JIANG等[12]提出了一种拟合Al/PTFE 材料JWL 模型参数的分析方法并通过实验验证了参数有效性.王钊[13]与肖建光等[14]将应力-弛豫时间理论作为激活判据引入点火与增长模型,并采用SPH 算法模拟了活性破片碰撞多层靶的激活反应行为.这些研究都为活性材料冲击激活反应行为数值模拟方法提供了技术积累,但仍欠缺从物理机理上描述材料冲击点火和化学反应进程的模型.

本文开展了PTFE/Al 活性破片碰撞三层间隔铝靶实验,并采用基于活性材料冲击引发化学反应理论模型的数值模拟方法进行了对应数值模拟研究.结合实验与数值计算结果分析了活性破片碰撞三层间隔靶的冲击响应行为,获得了碰撞速度与靶板厚度对活性破片激活反应时空分布与靶板毁伤特性影响规律.

1 实验方案

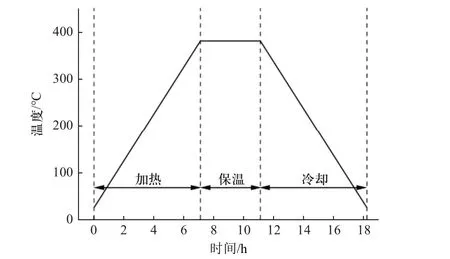

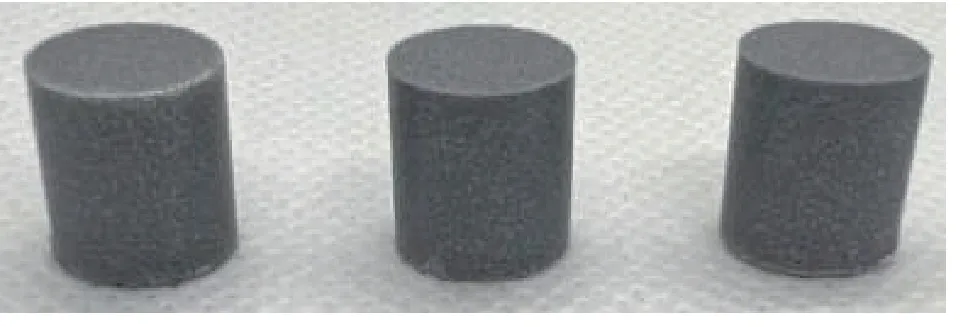

1.1 活性破片制备

实验所用PTFE/Al 活性破片采用零氧平衡配比,即PTFE 与Al 的质量比为26.5%与73.5%.将PTFE粉末放置在50 °C 保温箱中干燥2 h 后,分次向其中加入Al 粉(平均粒径50 μm)预混合,随后使用V 形混合机将混合粉末充分混合2 h,之后使用Φ10 mm×30 mm 的钢制模具将混合粉末以约250 MPa 的压力压制成圆柱形破片.将压制好的破片放入真空烧结炉中,以50 °C/h 的速度将温度升到380 °C,保持4 h 后以50 °C/h 的速度将温度降至室温,如图1 所示.获得的单枚破片尺寸为Φ10 mm×12 mm,密度约为2.27 g/cm3,孔隙率约为5%.如图2 所示.

图1 活性破片烧结温度历程Fig.1 Sintering temperature history of reactive fragment

图2 活性破片样品Fig.2 Reactive material fragment samples

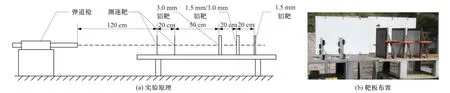

1.2 实验布置

PTFE/Al 活性破片碰撞三层间隔铝靶实验原理与实际靶板布置如图3 所示.实验时,将活性破片嵌入尼龙弹托,使用14.5 mm 口径弹道枪发射,通过改变发射药量调整破片与靶板的碰撞速度,目标速度分别为900 、1 100 与1 300 m/s.使用铝箔断靶测速,测速靶与弹道枪口间距120 cm,测速靶间距20 cm.测速靶后50 cm 设置三层变厚度等间距铝靶,铝靶尺寸均为300 mm×300 mm,前靶厚度h1=3.0 mm,中靶厚度h2=1.5 mm 或3.0 mm,后靶厚度h3=1.5 mm,三层铝靶间距均为20 cm.此外,靶板侧方设置高速摄影机记录实验现象.

图3 实验原理与靶板布置图Fig.3 Experimental schematic diagram and target setup

2 实验过程与结果

2.1 实验过程

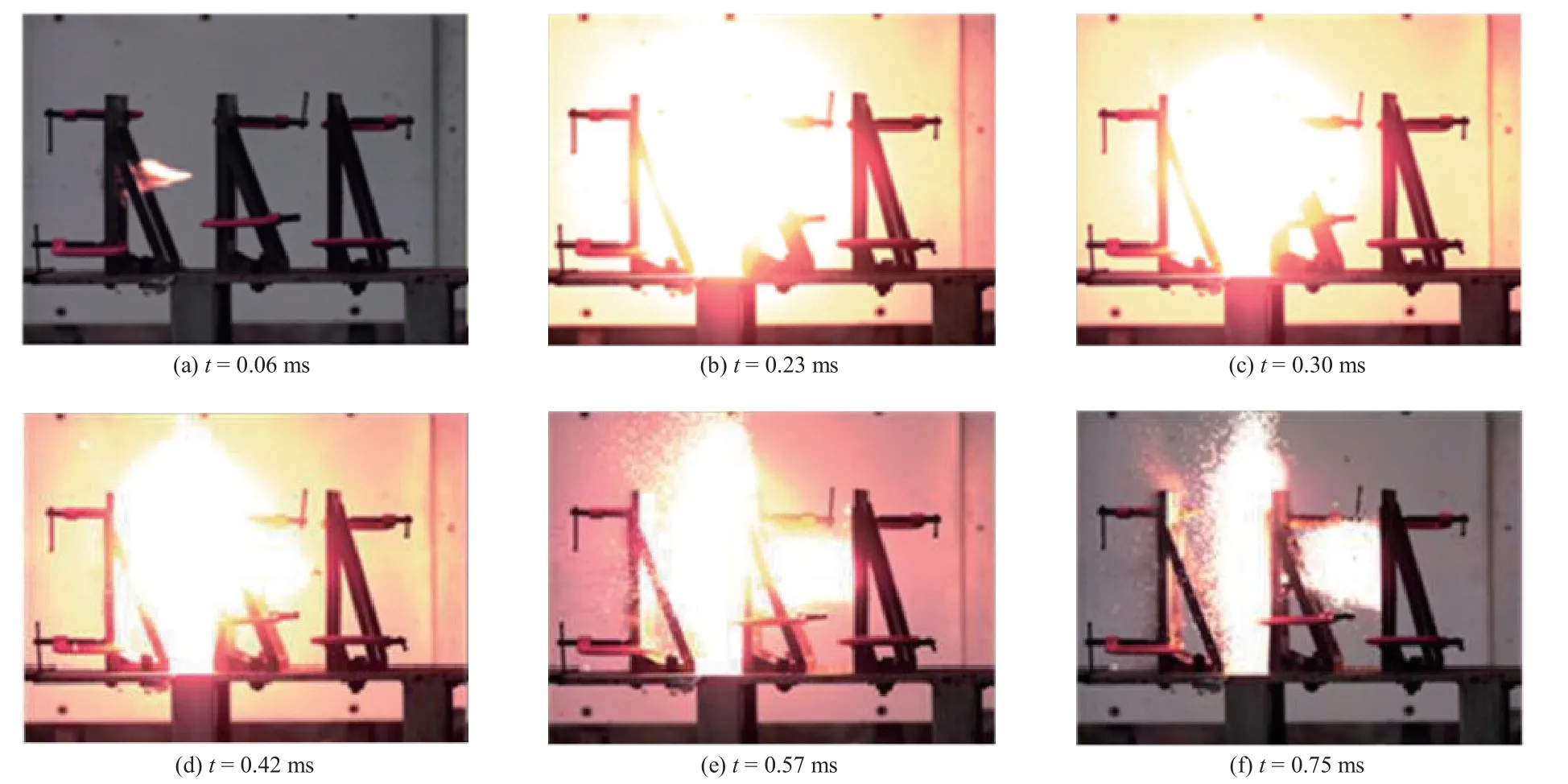

实验中,PTFE/Al 活性破片碰撞三层间隔铝靶的3 种典型高速摄影图像如图4~图6 所示.不同工况下,活性破片穿透前靶过程中部分激活反应并释放出少量火光,破片主体继续飞行直至碰撞中靶并释放出明亮火光,表明活性破片在中靶正面发生剧烈反应.随着反应的进行,剩余活性碎片与反应产物穿透中靶,反应火焰向后喷射直至与后靶接触,并截止于后靶正面,仅有极少量火星飞出后靶,说明剩余活性材料在后靶正面基本反应完全.

图4 典型高速摄影图像(v =1 071 m/s, h2 =3.0 mm)Fig.4 Typical high-speed photography (v =1 071 m/s, h2 =3.0 mm)

对比图4 与图5 可知,中靶厚度相同的情况下,当碰撞速度从1 071 m/s 增加到1 288 m/s,剩余活性破片碰撞中靶时在中靶前方释放的火光亮度与范围显著增大,表明碰撞中靶时激活并发生反应的活性材料质量显著增加,且更高碰撞速度下材料的化学反应更加剧烈.对比图4 与图6 可知,碰撞速度基本相同时,当中靶厚度从3.0 mm 减少到1.5 mm,相近时刻下剩余破片碰撞中靶时在中靶前方产生的火光亮度与范围基本一致,而向中靶后方喷射的火光范围显著增大,表明中靶厚度为3.0 mm 时活性材料主要在中靶前方发生反应,而中靶厚度为1.5 mm 时有更多活性材料在中靶后方发生反应.

图5 典型高速摄影图像(v =1 288 m/s, h2 =3.0 mm)Fig.5 Typical high-speed photography (v =1 288 m/s, h2 =3.0 mm)

图6 典型高速摄影图像(v =1 069 m/s, h2 =1.5 mm)Fig.6 Typical high-speed photography (v =1 069 m/s, h2 =1.5 mm)

2.2 实验结果

改变碰撞速度与靶板条件共进行6 发实验,各工况下活性破片碰撞速度、靶板厚度与各层靶板的穿孔面积数据列于表1,几种典型工况下各层铝靶正面毁伤效应如图7 所示.

表1 实验结果Tab.1 Experimental results

从试验结果可以看出,由于碰撞速度较高,各工况下活性破片对前靶的毁伤模式均为冲塞穿孔,且穿孔面积随着碰撞速度的增加仅略微增大.两种中靶厚度条件下,碰撞速度约900 m/s 时,后靶上均仅有凹陷、无可见穿孔;碰撞速度约1 300 m/s 时,后靶上无熏黑痕迹,表明凹陷与微小穿孔为飞散的铝靶碎片碰撞造成.仅当碰撞速度为1 069 m/s、中靶厚度为1.5 mm 的工况下,后靶中央出现了与其他工况相比较大的穿孔且孔边有少量熏黑痕迹,表明穿孔为剩余活性破片造成.

活性破片对中靶的毁伤模式为穿孔、撕裂与隆起,靶板穿孔边缘的熏黑痕迹表明活性破片爆燃反应对中靶的毁伤增强效应较为显著,且各工况下活性破片对中靶造成的毁伤效果差异较大.中靶厚度为3.0 mm 时,穿孔面积随着碰撞速度的增加而不断增大,靶板熏黑痕迹和隆起范围(虚线框内)也随之增大且面积均远大于穿孔面积,表明高速碰撞下活性破片在中靶前方发生了更剧烈的反应,与图4、图5 高速摄影现象一致.中靶厚度为1.5 mm 时,各速度下活性破片对中靶的穿孔面积均显著大于中靶厚度为3.0 mm 时的穿孔面积,并随着碰撞速度的增加呈先增大后减小趋势,而靶板熏黑痕迹和隆起范围碰撞速度的增加而持续增大,但面积则略大于穿孔面积.碰撞速度为1 310 m/s 时,虽然中靶的可见穿孔面积较小,穿孔周围的裂纹和翘曲更加明显,活性破片对靶板造成了更大的撕裂与隆起毁伤.

3 冲击反应过程数值模拟

3.1 数值模拟方法与材料模型

受限于活性材料冲击激活过程力-热-化耦合的复杂性,难以仅通过实验手段了解其冲击反应机理.基于之前研究提出的活性材料冲击激活化学反应理论模型[15],本文通过编译用户自定义状态方程子程序将该模型嵌入Autodyn 软件中以便后续数值模拟计算,实现方法与文献[16]相同,仅修改激活判据和反应速率方程.模型中活性材料的激活判据为:

① 材料在冲击压缩下发生热点作用,使得温度大于PTFE 的分解温度(约750 K).

材料热点温度按下式计算:

式中:T*为热点温度;ρPTFE、cp与τ分别为PTFE 的密度、比热容与剪切强度;pg为初始孔隙内的气体压力,可认为等于大气压;r0和ri分别为初始孔隙半径和压缩后的孔隙半径.

② 材料在冲击作用下发生碎裂失效,即材料损伤因子D= 1.

如果完全碎裂的材料中已经有部分PTFE 因热点温升而分解,则认为材料已经激活,可以继续进行气固两相化学反应,化学反应速率按下式计算:

式中;CCF2为CF2的浓度;rAl和ρAl分别为铝的半径和密度;F、T和p分别为材料的反应度、温度和压力;k为反应速率系数;σAB和ΩAB分别为平均碰撞半径(0.435 nm)和碰撞积分(0.417);MCF2和MAlF3分别为CF2和AlF3的相对摩尔质量;α为材料中的初始孔隙度.

活性材料冲击点火行为及化学反应速率与相关参数计算方法详见文献[15],本文因篇幅所限不再赘述.

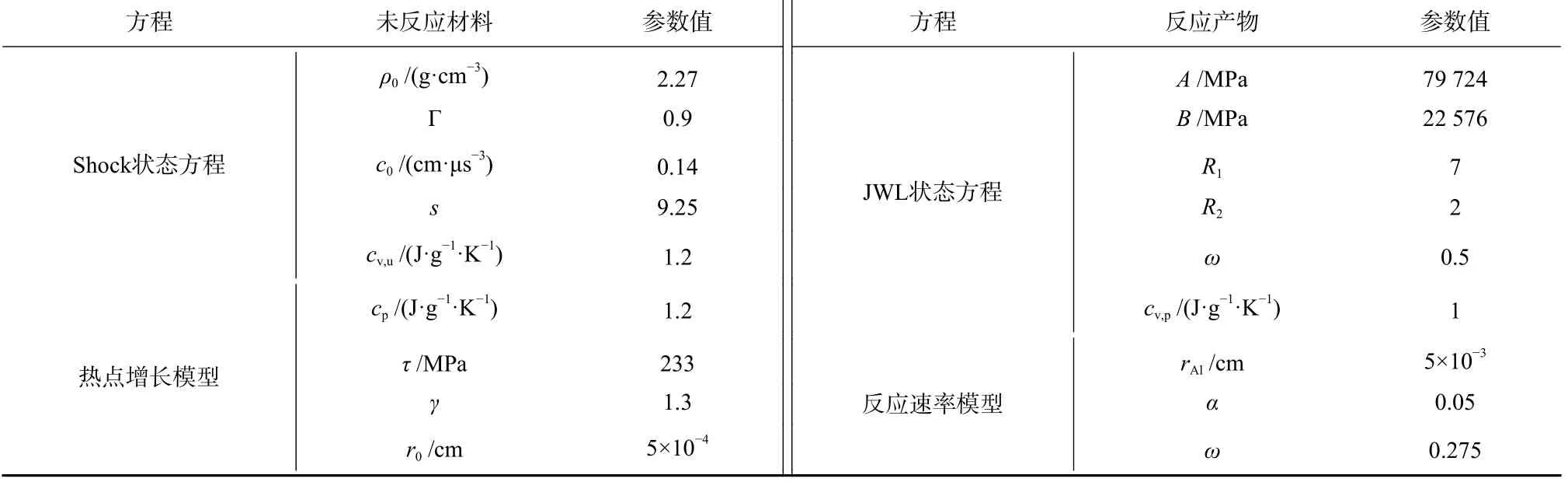

在嵌入用户自定义子程序的Autodyn 软件中建立的对应数值模拟模型如图8 所示,模型由活性材料破片与三层间隔铝靶组成.为避免材料在飞散和反应过程中网格畸变过大问题与提高计算效率,采用三维1/4 对称光滑粒子(SPH)算法.破片为Φ10 mm×12 mm 的圆柱体,SPH 粒子间距为0.5 mm,靶板尺寸为300 mm×300 mm,间距为200 mm,SPH 粒子间距为1 mm.活性材料采用自定义状态方程与Johnson-Cook强度和失效模型,参数列于表2 与表3,数值来源于文献[15].靶板材料采用Autodyn 材料库中的2024-Al.

表2 活性材料状态方程主要参数Tab.2 Main parameters of EOS of reactive materials

表3 活性材料Johnson-Cook 强度模型和失效模型参数Tab.3 Main parameters of Johnson-Cook strength model and failure model of reactive materials

图8 典型数值模拟模型Fig.8 Typical simulation model

3.2 冲击反应时空分布

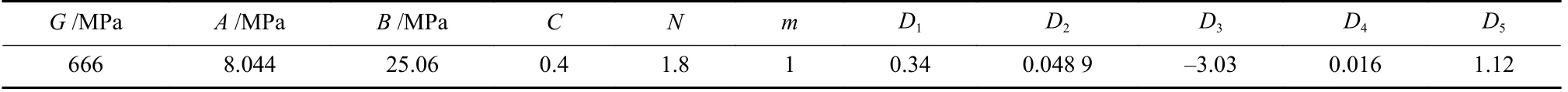

在数值模拟结果中,碰撞速度1 100 m/s、中靶厚度3.0 mm 工况下典型时刻的破片反应度云图如图9所示,并通过与实验中图4~图6 各时刻高速摄影图像对比,分析数值模拟中的活性材料反应度与实验中反应火光的对应关系.

图9 典型活性破片冲击过程反应度云图(v =1 100 m/s ,h2 =3.0 mm)Fig.9 Typical reaction content cloud map of reactive fragment impact process (v =1 100 m/s ,h2 =3.0 mm)

在t=0.10 ms 时刻,活性破片穿过前靶,剩余侵彻体内部基本没有反应,外侧伴飞有发生部分化学反应的粒子,前靶穿孔背面也有少数粒子发生反应,对应高速摄影前靶背面的火光与火焰前端的黑影.在t=0.35 ms 时刻,正在发生化学反应的破片粒子穿透并飞出中靶,中靶正面出现向四周飞散的粒子,表明剩余活性破片碰撞中靶引发了剧烈反应,对应高速摄影中靶处的明亮火光.在t=0.55 ms 时刻,中靶两侧的剩余活性破片粒子继续反应,反应产物膨胀飞散,对应高速摄影中靶两侧火光的扩展.在t=0.64~0.71 ms时,穿透中靶的破片粒子向前扩散并与后靶接触,中靶正面的破片粒子进一步飞散,对中靶造成了较为明显的隆起作用.在t=0.90 ms 时刻,接触到后靶的活性破片粒子反向运动,后靶整体形变量较小,表明穿透中靶的剩余破片与反应产物对后靶并未造成较强的作用.总体而言,数值模拟中活性破片粒子反应和空间分布情况与高速摄影结果具有较好的一致性,表明数值模拟方法与材料模型能够较好地表征活性破片碰撞三层靶的冲击激活与反应行为.

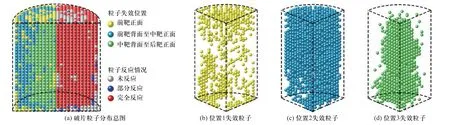

为清晰展现数值模拟中活性破片的失效与激活反应行为,统计了所有活性破片粒子的最终反应情况,如图10 所示.图10(a)左半部分使用3 种颜色标识在前靶前方、前靶至中靶间与中靶至后靶间3 种位置碎裂失效的粒子在破片内的空间分布情况,右半部分为这些粒子的在计算结束时的反应情况,两部分粒子位置镜像对称.图10(b)~10(d)左图左半部分按粒子失效3 种位置拆开单独展示,以更清晰地显示各部分粒子的分布情况.

图10 典型活性破片失效与反应空间分布Fig.10 Typical failure and reaction distribution diagram of reactive fragment

由图10(a)可知,此工况下活性破片大部分粒子最终均完全反应,少量破片两端外层的粒子未激活反应或反应不完全.由图10(b)~10(d)可知,这些粒子在破片碰撞前靶后即碎裂失效,但大部分未能激活反应.在前靶背面至中靶正面区域失效的粒子多位于活性破片径向外层,这部分材料在剩余侵彻体高速碰撞中靶时碎裂失效并引发了充分的化学反应,这可能与材料冲击加载过程中剪切带的分布有关[17].在中靶背面至后靶正面碎裂失效的粒子位于活性破片径向内层,结合图9 可知这部分材料的碎裂失效与激活主要是之前已经激活的破片外层材料持续反应造成的高温高压作用引起,且在接触后靶前已经基本反应完全,几乎没有活性碎片因碰撞后靶而碎裂激活.

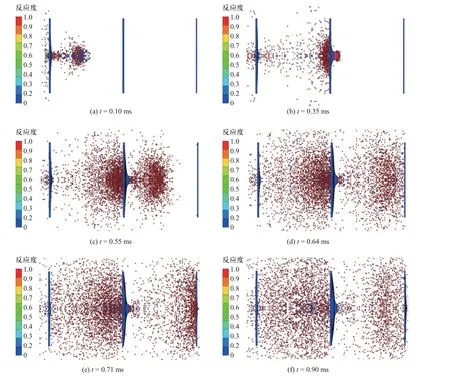

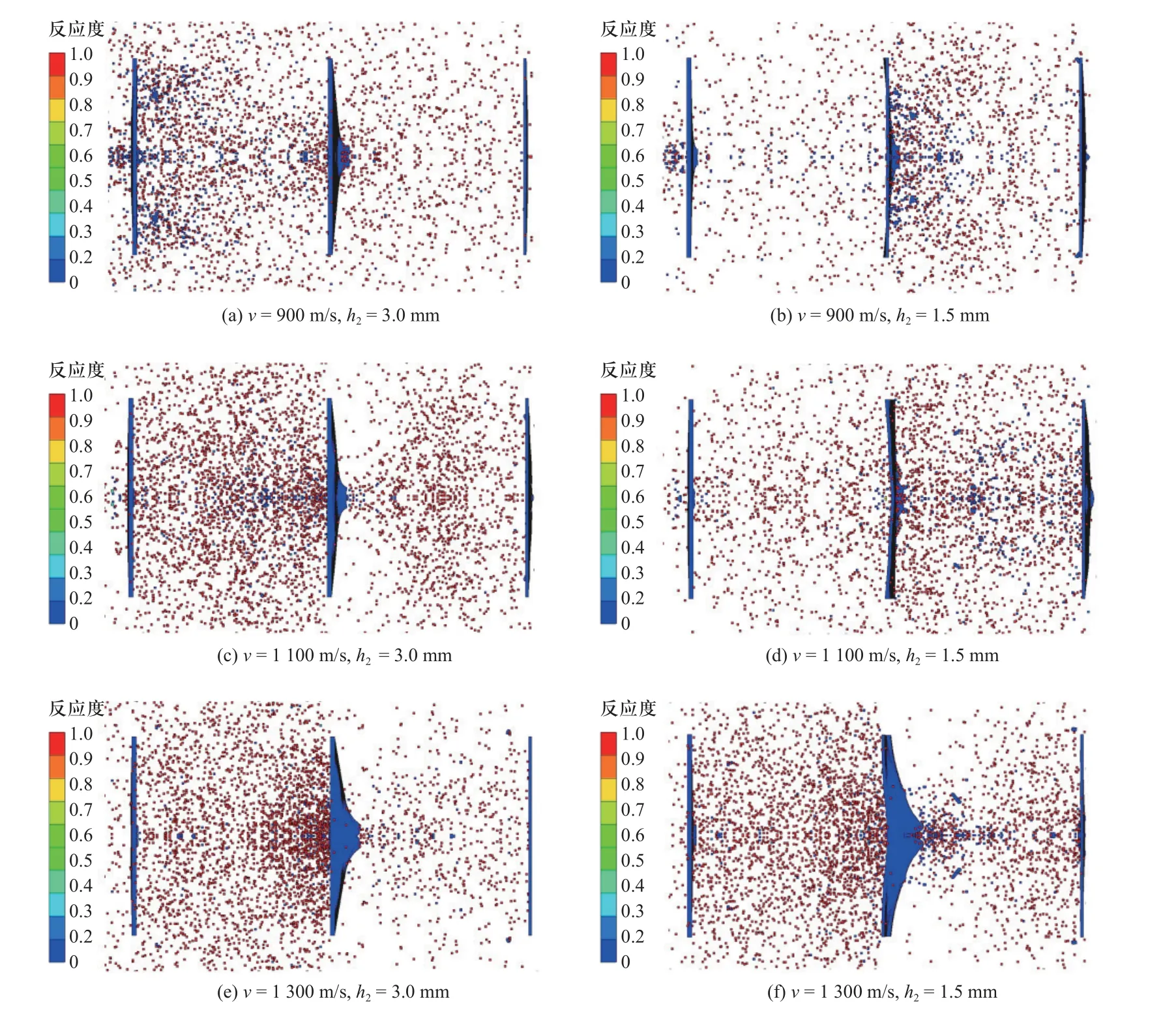

3.3 冲击反应影响因素

在2 种中靶厚度条件下,碰撞速度分别为900 、1 100 与1 300 m/s 的数值模拟结果如图11 所示,图中分别展示了6 种工况下活性破片最终的反应度云图.对于中靶厚度3.0 mm 的3 种工况,发生反应的活性破片粒子多分布于中靶前方区域,且随着碰撞速度的增加活性破片粒子数量与密度均上升,爆燃反应行为对中靶的作用更加显著.同时,破片对靶板造成的隆起范围与高度随碰撞速度增加而显著增大,远大于穿孔面积,与高速摄影中观测现象和靶板毁伤结果一致.

图11 不同工况下数值模拟结果Fig.11 Simulation results under different conditions

将中靶厚度减小为1.5 mm,碰撞速度为900 m/s 与1 100 m/s 的工况下发生反应的活性破片粒子则更多分布在中靶后方区域,表明破片碰撞中靶大量激活后,更多活性材料穿过中靶在靶后发生反应,对中靶的作用时间较短,对应高速摄影中靶后的大范围明亮火光.当碰撞速度增加至1 300 m/s 时,现象则与中靶厚度为3.0 mm 时类似,发生反应的活性破片粒子集中于中靶前方区域并对中靶造成了较大的隆起与穿孔.

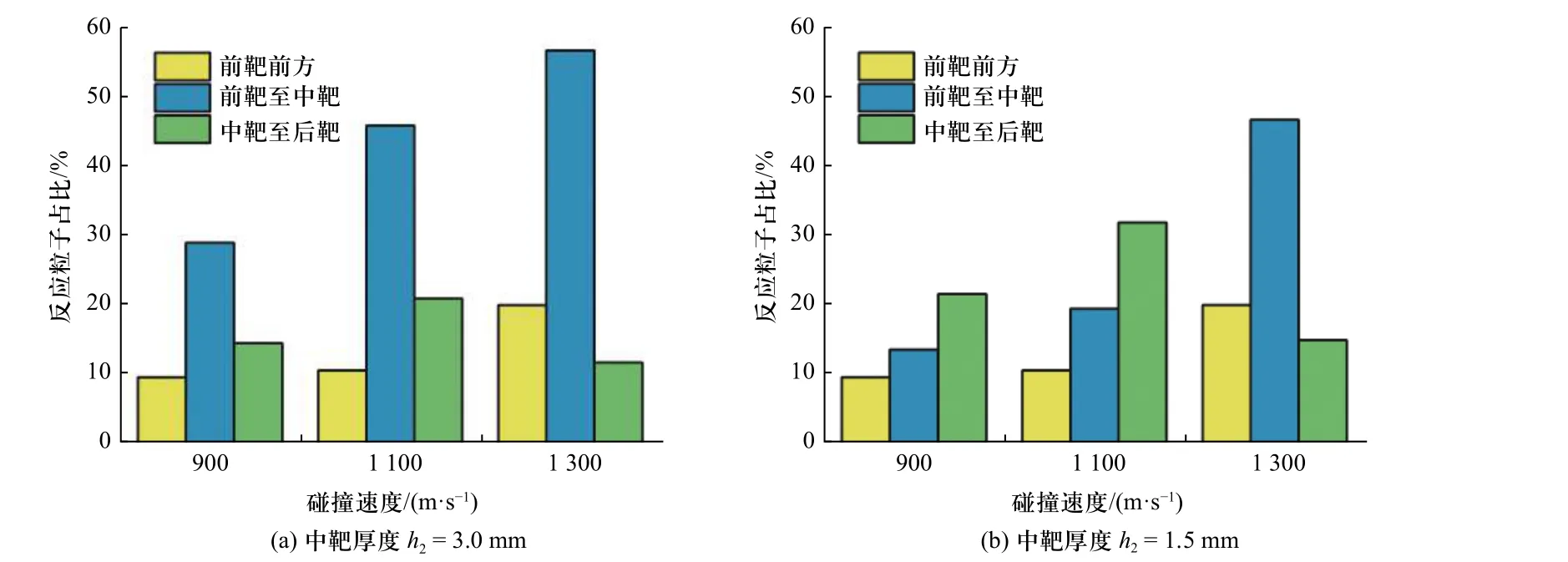

为定量分析活性破片的反应率与空间分布情况,统计了不同工况下在前靶前方、前靶至中靶与中靶至后靶3 个区域内发生反应的活性破片粒子占全部粒子的质量比例,结果如图12 所示.对于3.0 mm 厚的中靶,因碰撞前靶而在前靶前方激活反应的活性破片质量占比很小,碰撞速度提升至1 300 m/s 时也仅占20 %.在中靶前方发生反应的活性破片质量远大于在中靶后方发生反应的破片质量,且随着碰撞速度的提高而增加,破片主要从正面对中靶造成破坏,印证了实验中破片对中靶毁伤效果的变化规律.

图12 不同工况下反应粒子占比Fig.12 Proportion of reacted particles under different conditions

对于1.5 mm 厚的中靶,各速度下在前靶至后靶两个区域内发生反应的破片质量分别下降约8.3%、15.4%与6.8%,表明较薄的靶板不利于活性破片的二次碰撞激活反应.碰撞速度小于等于1 100 m/s 时,在中靶前方发生反应的活性破片质量更少,而当速度提升至1 300 m/s 时,在中靶前方反应的破片质量显著提升.结合图11 中的靶板形貌,表明活性破片的爆燃反应作用对靶板的隆起变形破坏贡献较大,靶板较薄、碰撞速度较低时活性破片难以在靶前大量反应,靶板隆起变形范围仅略大于穿孔面积,而碰撞速度较高时活性破片激活充分并在靶前快速反应释能,导致靶板显著隆起变形.

4 结 论

本文通过开展活性破片碰撞不同中靶厚度的三层间隔铝靶实验,并采用包含自定义状态方程的数值模拟方法对弹靶作用过程进行仿真分析,研究了活性破片冲击激活反应行为的时空分布及其影响因素.得到的主要结论如下:

① 数值模拟中活性破片粒子反应情况及空间分布情况与实验中高速摄影结果具有较好的一致性,并且对仿真中活性破片粒子失效与激活反应的统计结果揭示了碰撞多层间隔靶过程中反应行为在初始活性破片中的分布规律.

② 活性破片对中靶的毁伤效果与弹靶作用条件密切相关,中靶厚3.0 mm 时,碰撞速度越高穿孔面积与隆起范围越大,且靶板隆起范围远大于穿孔尺寸;中靶厚1.5 mm 时,随着碰撞速度增加,穿孔面积呈先增大后减小趋势,隆起范围不断增加.

③ 碰撞速度和中靶厚度综合影响活性破片冲击激活与反应时空分布情况,中靶厚3.0 mm 时,各碰撞速度下活性破片均主要于中靶前方发生反应;中靶厚1.5 mm、碰撞速度小于等于1 100 m/s 时,活性破片主要于中靶后方发生反应,碰撞速度提升至1 300 m/s 后破片的主要反应位置转移至中靶前方.