氟橡胶质量分数对nAl@氟橡胶活性材料点火燃烧特性的影响研究

耿恒恒,刘睿,陈鹏万,任慧,葛超,王海福

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.南京理工大学 机械工程学院,江苏,南京 210094)

活性材料是由两种或两种以上非爆炸性固体材料组成的一类特殊含能活性材料,可分为金属/聚合物混合物、铝热剂、金属间化合物、亚稳态分子间复合材料等[1].该类材料具有常态下惰性、强冲击条件下体系组分之间发生反应并快速释放能量的特点,在冲击过程中具有侵-爆联合效应[2-5].因而受到国防领域高度关注.近年来,为满足活性材料实际应用要求,开发具有高能量密度的活性材料是当前的热点.

目前,纳米活性材料因具有独特的物理、化学性质得到大力发展.纳米活性材料由高焓组分材料(包括金属燃料、金属间合金和铝热剂粉末混合物)和聚合物组成,其中,聚合物作为黏结剂,有利于材料成型[6].CROUSE 等[7]制备了氟聚物基纳米Al 活性材料,研究结果表明,含有质量分数为50%纳米Al颗粒的活性材料表现出最好的反应性.而闫涛等[8]利用氟橡胶(F2602)包覆nAl 铝粉,发现nAl@氟橡胶活性材料的燃烧热高于纳米铝粉.WANG 等[9]则利用氟化石墨(CF)构建新型的纳米Al/CF 活性材料,发现能量输出和燃烧速率远高于纳米Al/PTFE 活性材料.

为了改善材料界面质量输运特性,研究人员构建了具有核-壳结构的纳米活性材料.通过定容燃烧试验发现,相比于物理混合的氟聚物基纳米Al 活性材料,核壳结构氟聚物基纳米Al 活性材料具有更快的燃烧速度及更高的能量释放率[10].该类材料比如Al@GAP 、Al@PF 和 Al@Ni-P 活性材料[11-13],已被广泛用于炸药和推进剂中,用于提高炸药威力和推进剂比冲.利用纳米颗粒良好的反应特性,设计具有核-壳结构的氟聚合物类纳米Al 基活性材料,实现高能量密度的活性材料.

氟聚合物类Al 基活性材料在动态加载下存在点火行为.REN 等[14]研究了多次脉冲加载下温度对微米Al/PTFE 材料冲击点火行为的影响,随着温度的升高,Al/PTFE 材料的点火阈值逐渐降低.MOCK 等[15]工作表明微米Al/PTFE 材料点火阈值随着粒径的减小而降低.HUNT 等[16]采用落锤撞击试验,对比纳米Al/PTFE 和微米Al/PTFE 撞击点火能量,发现随着Al 颗粒尺寸从微米级减小到纳米级,点火能量下降了一个数量级.而WHITE 等[17]通过改进Taylor 撞击试验,研究了氟聚合物类纳米Al 基活性材料点火行为,获得了其点火位置,揭示了剪切温升诱导点火机制.而针对纳米Al 基活性材料的动态加载点火研究较少.

本文工作设计并制备了具有不同氟橡胶质量分数的 nAl@氟橡胶活性材料,研究了材料点火燃烧性能.内容主要分为:①介绍了nAl@氟橡胶活性材料制备工艺,并对其微观形貌进行了表征;②分析了nAl@氟橡胶活性材料的燃烧特性;③开展了动态加载点火行为研究,讨论了nAl@氟橡胶活性材料点火反应机理及阈值条件.

1 样品制备与表征

1.1 材料制备

材料:乙酸乙酯、乙醇(分析纯,国药化学试剂北京有限公司);氟橡胶 (偏氟乙烯与六氟丙乙烯共聚物,中昊晨光化工研究院有限公司,中国四川);铝丝(纯度高于99.9%,直径0.2 mm,福斯曼科技(北京)有限公司).

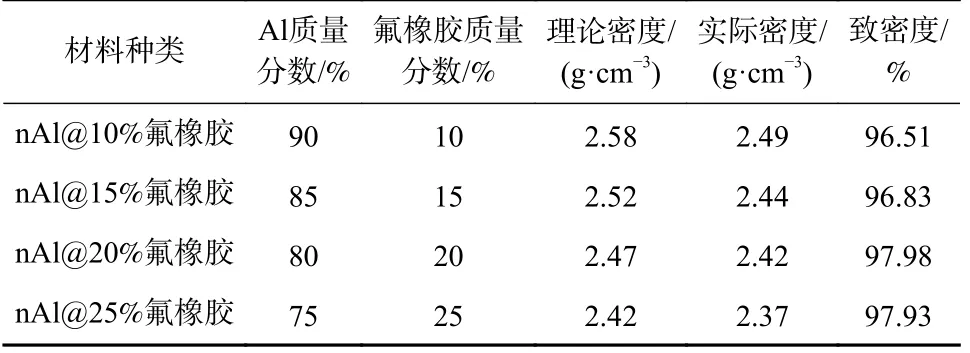

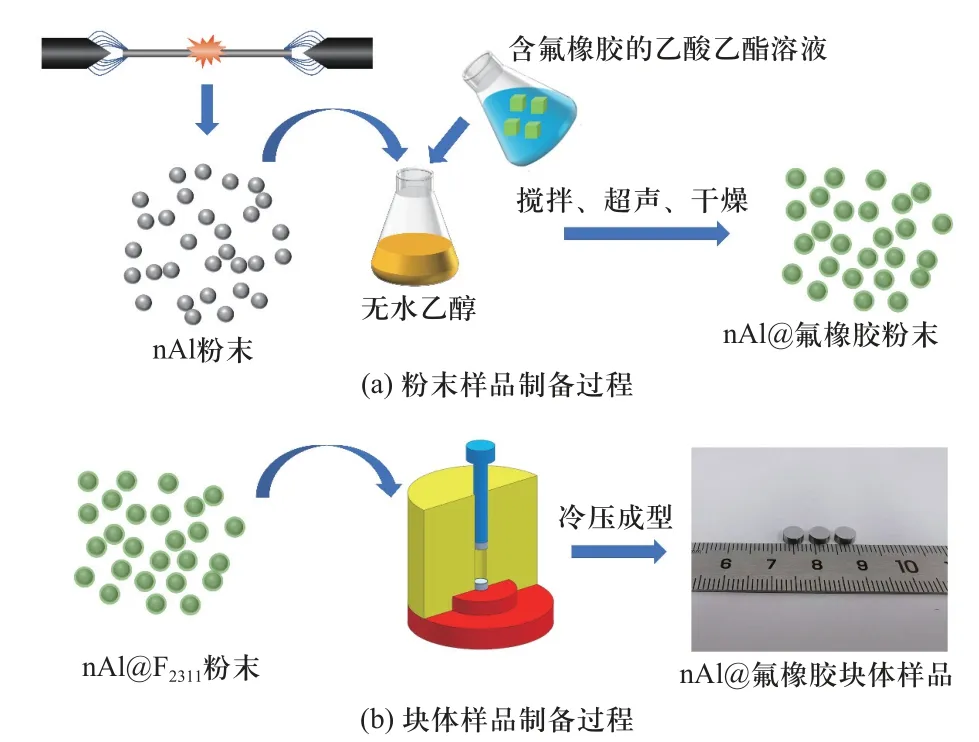

采用电爆丝法和溶剂非溶剂法制备nAl@氟橡胶活性材料,制备过程如图1 所示.首先将电爆炸室抽真空并充满氩气,脉冲电容提供瞬时高电压(1.5 kV),将爆炸室内直径×长度为Φ0.2 mm×200 mm的铝丝汽化.铝蒸气冷却并聚集形成纳米颗粒,并通过分离缓冲罐粉末收集装置收集.随后将它们分散在乙醇中,加入含有氟橡胶的乙酸乙酯溶液(浓度0.04%),形成金属胶体.强力搅拌10 min,超声搅拌1 h,以保证纳米铝粉被氟橡胶包覆完全,超声后再搅拌24 h,最后利用烘箱使溶剂干燥,得到nAl@氟橡胶粉末样品.nAl@氟橡胶块体样品利用冷压成型方法进行制备,将粉末样品倒入直径×长度为Φ5 mm × 50 mm的分瓣模具进行压制,压机压力升至6 t 后,保压1 min,随后退模即可获得块体样品.根据Al 与氟橡胶的质量比,设计并制备了不同Al 质量分数的nAl@氟橡胶样品.样品的组成、实际密度、理论材料密度及致密度见表1.

表1 nAl@氟橡胶活性材料组成与理论密度Tab.1 Composition and density of nAl@fluororubber reactive materials

图1 nAl@氟橡胶活性材料工艺流程图Fig.1 Scheme of the preparation process for nAl@fluororubber reactive materials

1.2 微观表征

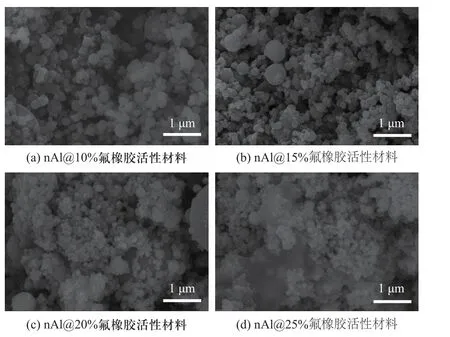

通过扫描电镜(SEM)观察nAl@氟橡胶活性材料的微观形貌.使用仪器为ZEISS Gemini SEM 300,加速电压15 kV,点分辨率为1 nm.图2 所示为 nAl@氟橡胶活性材料粉末的 SEM 图像.从图中可以看出4 种nAl@氟橡胶活性材料粉末呈均匀球形,表面光滑,粒径主要分布在200~300 nm 之间,有个别400 nm~1 μm 颗粒,这是电爆炸过程中电压不稳所造成的.nAl@氟橡胶活性材料粉末存在团聚和黏附现象,这是因为纳米粉体表面能较高,彼此容易吸附,同时,包覆铝粉表面氟橡胶进一步促进了团聚和黏附.从图2 中发现随着氟橡胶质量分数提高,团聚和黏附现象加剧.

图2 nAl@氟橡胶活性材料SEM 图像Fig.2 SEM images of nAl@fluororubber reactive materials

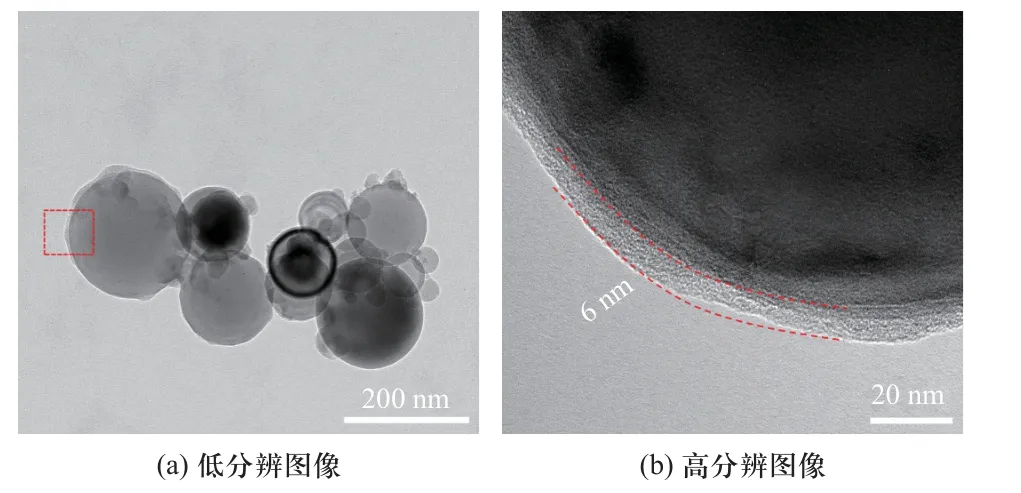

进一步通过透射电子显微镜(TEM)表征nAl@氟橡胶活性材料的核壳结构.使用仪器为FEI Tecnai G2 F20,加速电压为200 kV,点分辨率为 0.2 nm.图3给出了nAl@10%氟橡胶活性材料粉末的 TEM 图像.观察发现nAl@10%氟橡胶颗粒具有明显的核壳结构,氟橡胶均匀包覆在铝球表面.通过图3(b)高分辨TEM(HTEM)扫描图像可见,nAl@10%氟橡胶材料包覆层厚度为6 nm,且包覆层厚度均匀.

图3 nAl@10%氟橡胶活性材料TEM 图像Fig.3 TEM images of nAl@10% fluororubber reactive materials

2 燃烧特性

2.1 定容燃烧

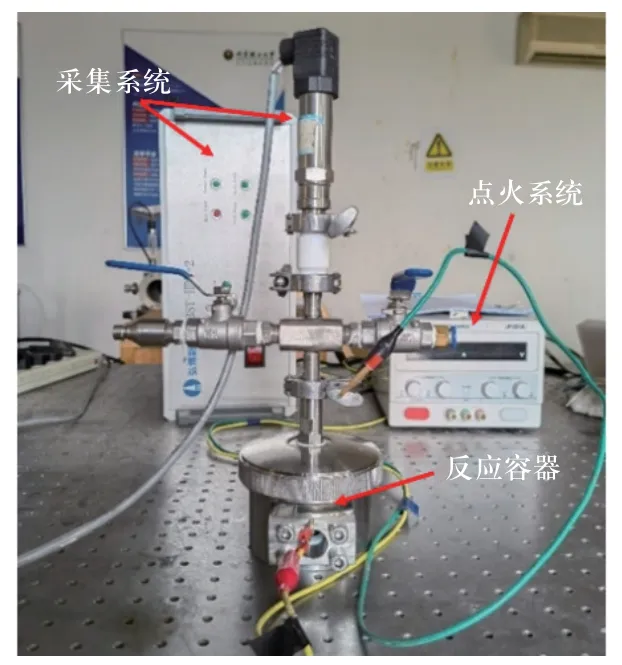

在实际应用中,目标的毁伤效果取决于活性材料的反应释能能力.对于粉末状活性材料,常使用定容燃烧试验研究材料的能量释放特性.基于密闭爆发器装置,获得了nAl@氟橡胶活性材料燃烧过程中压力演化过程.如图4 所示,密闭爆发器测试系统主要由点火系统、反应容器、采集系统组成;反应容器容积为330 cm3,测试环境为0.1 MPa,样品质量为500 mg,通过镍铬合金丝引燃样品,使用压力传感器记录材料定容燃烧过程中压力变化曲线,采样频率为1 000 Hz.每个样品平行测 3 次并取平均值.

图4 密闭爆发器测试系统Fig.4 Measurement system of closed bomb

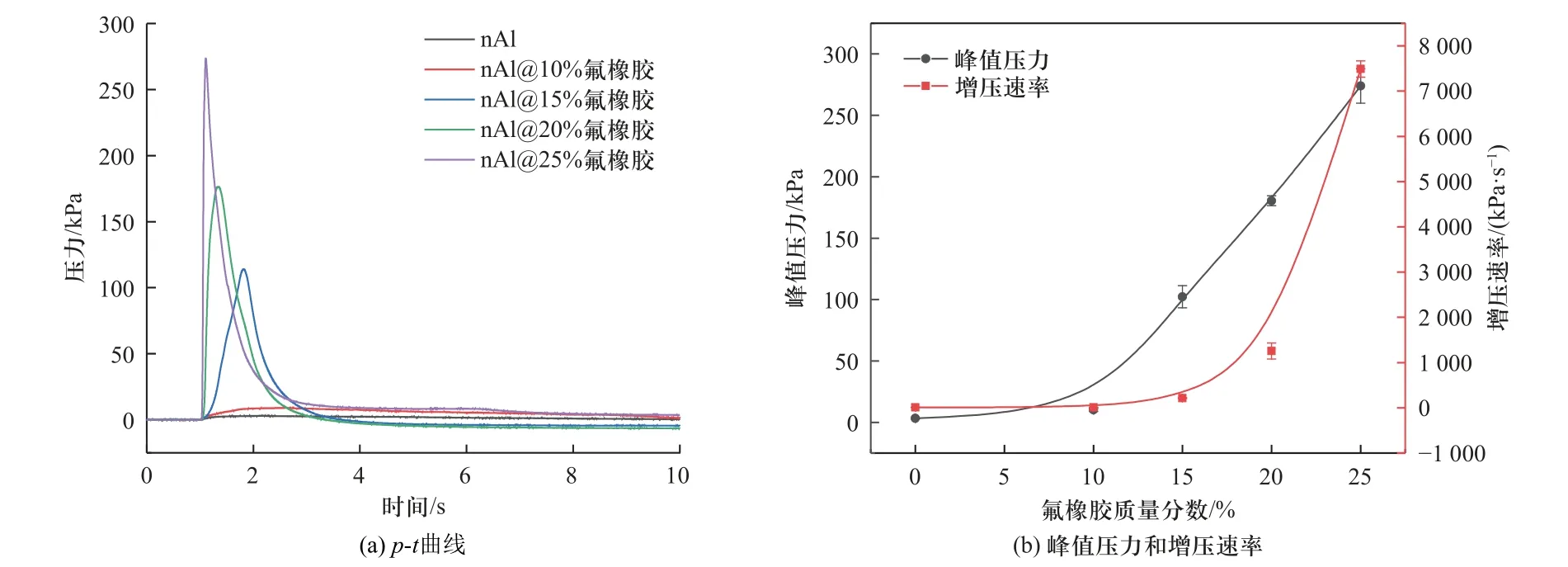

图5 给出了nAl@氟橡胶和nAl 密闭爆发器试验结果.图5(a)的p-t曲线表明,nAl@氟橡胶活性材料燃烧产生的最大压力和增压速率明显大于nAl.nAl@10%氟橡胶的燃烧压力曲线较为平滑,在2 s 压力达到最大值,然后缓慢下降,在10 s 时下降为0.相较于nAl,nAl@10%氟橡胶的p-t曲线显示燃烧压力略有增长.质量分数较低的氟橡胶不能支持金属燃料Al 的剧烈持续燃烧反应.纯Al 在封闭空间中由于空气中的氧化剂质量分数有限,也表现出与nAl@10%氟橡胶类似的燃烧结果.nAl@10%氟橡胶活性材料的燃烧压力峰值为9 kPa,而nAl@25%氟橡胶活性材料在1.1 s 内燃烧压力高达274 kPa,燃烧压力峰值提高了约27 倍.从图5(b)可以发现,随着氟橡胶质量分数从10%提高到25%,增压速率提高约832 倍,总体趋势呈指数型增长.

图5 nAl@氟橡胶活性材料的定容燃烧试验结果Fig.5 Results of constant volume combustion test for nAl@fluororubber reactive materials

在nAl@氟橡胶活性材料的定容燃烧反应过程中,除了空气中的氧气作为氧化剂外,还考虑了氟橡胶作为氧化剂.基于nAl 燃烧时的化学计量比,密闭空间内氧气质量分数和氟橡胶质量分数不足以支撑nAl 完全反应,整个反应为负氧反应,燃烧时氟橡胶和空气中的氧会被消耗完全,nAl 最终会被剩余,这意味着整个燃烧反应程度取决于氟橡胶的质量,所以nAl@25%氟橡胶具有最高的燃烧压力.根据王军等[10]的研究,燃料和氧化剂之间的界面接触在纳米材料燃烧反应行为中起着重要作用;而核壳结构能够显著改变燃烧性能,提高材料的反应效率,在燃烧过程中能够更加有效地传质和传热.此外,包覆层厚度越厚,物质输运越好,化学反应效率越高.因此,nAl@25%氟橡胶所表现出的优异燃烧性能增强归因于高氟质量分数以及核-壳结构中的优异界面接触.

2.2 自蔓延燃烧

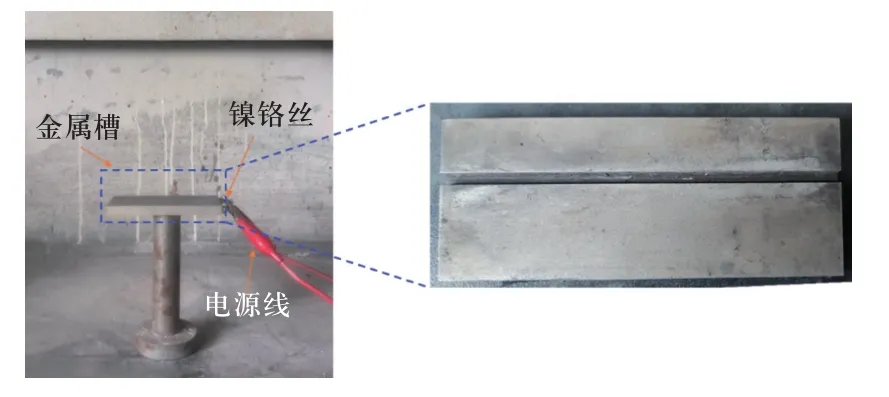

nAl@氟橡胶活性材料自蔓延燃烧的试验装置如图6 所示.nAl@氟橡胶活性材料粉末(0.4 g)均匀分布在槽的宽度、深度和长度分别为3 mm×3 mm×100 mm 的金属槽中,利用电压为60 V 的电源加热镍铬丝点燃粉末,引发从槽的一端到另一端的自燃.燃烧过程由高速照相机记录,幅频为800 帧/s,每种材料单次试验.

图6 自蔓延燃烧装置Fig.6 Self-propagating combustion device

当氟橡胶质量分数高于15%时,nAl@氟橡胶活性材料未能出现自蔓延传播,自然堆积的nAl@氟橡胶活性材料粉末的燃烧传播过程如图7 所示,当氟橡胶质量分数从15%提高到25%,nAl@氟橡胶材料的燃烧速度从7.9 mm/s 增加到44.6 mm/s.另外,随着氟橡胶质量分数的增加,nAl@氟橡胶活性材料燃烧剧烈程度明显增加.

图7 nAl@氟橡胶活性材料燃烧过程Fig.7 Combustion process of nAl@fluororubber reactive materials

3 动态加载点火

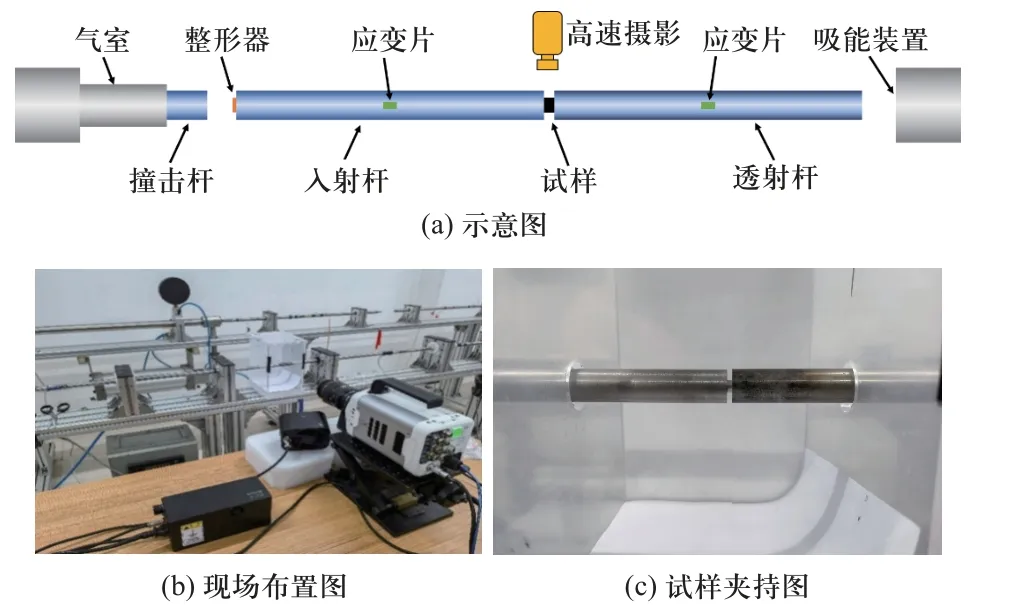

活性材料在冲击过程中发生点火,进而快速释能.为了研究nAl@氟橡胶活性材料动态加载点火特性,基于分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)装置,采用上下法测试材料的点火阈值,即通过调节气室的气压,改变撞击杆的撞击速度.如果本次撞击试样发生点火,则降低气压;若本次撞击未发生点火,则提升气压,直至得到点火阈值.如图8所示,SHPB 装置由气室、子弹、入射杆、透射杆和吸能装置组成,其中,子弹直径×长度为Φ14 mm ×200 mm,入射杆直径×长度为Φ14 mm × 1 200 mm,透射杆直径×长度为Φ14 mm × 1 200 mm.由高压气体驱动撞击杆撞击入射杆,在入射杆内产生弹性波,弹性波作用于入射杆和透射杆之间的样品,发生反射和透射.采用应变片记录入射波、反射波和透射波信号,同时,采用高速相机(幅频:200 000 帧/s)捕捉材料动态点火过程.试验过程中,通过改变高压气室的压力调节子弹的撞击速度,获得不同的应变率加载条件.

图8 SHPB 装置Fig.8 SHPB device

文献[18 - 19]表明,氟聚物类活性材料动态加载点火机制是材料在动态压缩过程中局部形成热点,随着进一步加载,材料发生破碎,局部热点激发细小的破碎颗粒发生剧烈的能量释放.根据SHPB 测试原理可知,样品发生破碎后,不再满足应力平衡条件,进而无法根据入射杆和透射杆应变信息反演材料所受真实应力状态.因此,利用能量守恒原理,分析nAl@氟橡胶活性材料动态加载点火阈值条件.

假设试样与杆界面处摩擦作用导致的能量耗散忽略不计,试样压缩过程中吸收能量Wa为[20]:

式中:Wi、Wr、Wn分别为入射波、反射波、透射波的能量.吸收能量主要用于材料塑性变形、损伤及破碎.基于一维应力波理论,杆内应力波能量表示为:

式中: εi、 εr和 εt分别为入射杆的入射、反射和透射应变信号;A为杆的横截面积;E和C0分别为杆的杨氏模量和弹性波速.

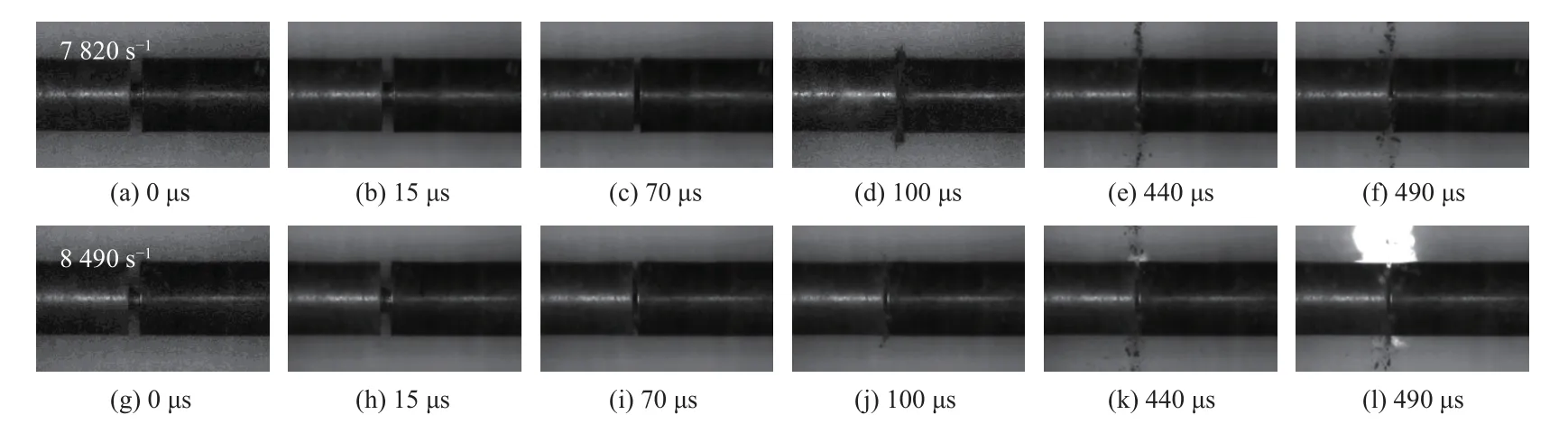

图9 给出了nAl@氟橡胶活性材料在不同应变率加载条件下吸收能量累积变化曲线.当含氟量低于20%时,nAl@氟橡胶活性材料在SHPB 最大加载应变率条件下未发生点火.从图9(a)中发现材料吸收能达到11 J 时,nAl@20%氟橡胶活性材料发生点火.而吸收能达到8 J 时,nAl@25%氟橡胶活性材料发生点火.结合图10 给出了nAl@20%氟橡胶活性材料的动态加载点火图片,在0~15 µs 加载时间内,试样处于弹性变形阶段,吸收能较小;在20~70 µs加载时间内,试样进入塑性变形阶段,不可逆变形导致能量耗散,吸收能开始明显增加, 该阶段,试样发生损伤以及完全破碎;在70~100 µs 加载时间内,破碎颗粒飞溅,吸收能呈现快速增长趋势;在 100 µs后,破碎颗粒完全破碎飞出,吸收能量趋于稳定;在440 µs 时,发生点火,随后发生剧烈燃烧反应.而图11 显示nAl@25%氟橡胶活性材料动态加载的点火过程与nAl@20%氟橡胶活性材料相似,不同在于材料的点火延迟时间提高到385 µs,点火反应更加剧烈.

图9 不同应变率下nAl@氟橡胶活性材料吸收能量曲线Fig.9 Absorption energy curves of nAl@fluororubber reactive materials under different strain rates

图10 nAl@20%氟橡胶活性材料点火过程Fig.10 Ignition process of nAl@20%fluororubber reactive materials

图11 nAl@25%氟橡胶活性材料点火过程Fig.11 Ignition process of nAl@25%fluororubber reactive materials

在高应变率下,nAl@氟橡胶颗粒间会出现滑移摩擦现象,短时间内局部温度迅速上升,进而导致局部热点形成.试样破碎之后,细小颗粒比表面积较大,在局部热点诱导下,促使氟橡胶与nAl、nAl 与空气中氧气发生剧烈反应.相比于nAl@20%氟橡胶活性材料,nAl@25%氟橡胶活性材料具有更低的点火阈值.含氟量较高的nAl@氟橡胶活性材料在滑移摩擦过程中产生的热点更多,反应区温度上升更快,所以nAl@25%氟橡胶活性材料更易于发生点火.

当氟橡胶质量分数低于20%时,nAl@氟橡胶活性材料无法在动态加载下点火,主要是由于与预点火反应所造成的.根据WANG 等[21]和GENG 等[22]的研究,nAl@氟橡胶活性材料在400~500 °C 会发生明显的预点火反应,反应程度随着氟橡胶质量分数增加而加重,预点火反应导致氟橡胶分解,促进与nAl 的氟化反应.nAl@氟橡胶活性材料(氟橡胶≥20%)在动态压缩变形及破坏过程中,热点导致预点火反应,较高的反应能量释放进一步导致了氟橡胶与nAl 以及nAl 与空气中氧气持续反应.而低于20%的nAl@氟橡胶活性材料恰恰相反,由于破碎颗粒与空气的快速热交换,较弱的预点火反应难以维持热点,进而无法支撑氟橡胶与nAl 以及nAl 与空气中氧气持续反应.

4 结 论

本工作通过定容燃烧试验、自蔓延燃烧试验、动态加载点火试验,首次系统研究了氟橡胶质量分数对nAl@氟橡胶活性材料的点火燃烧性能的影响.具体结论如下:

① nAl@氟橡胶活性材料的燃烧性能与氟橡胶质量分数密切相关.随着氟橡胶质量分数增加,燃烧压力峰值、升压速率和燃烧速度呈指数型增长.nAl@25%氟橡胶活性材料具有最高的峰值压力、增压速率和燃烧速度,即273 kPa 、7 888 kPa/s 和44.6 mm/s.燃烧性能增强归因于高氟质量分数以及核-壳结构的优异界面接触.

② nAl@氟橡胶动态点火机理主要由于材料动态加载条件下发生塑性变形,颗粒间发生滑移摩擦,导致温度在局部区域发生累积,形成局部热点,随着材料破碎,细小颗粒比表面积较大,在局部热点诱导下,促使氟橡胶与nAl、nAl 与空气中氧气发生反应,引发点火.

③ 基于能量守恒原理,提出材料吸收能作为动态加载点火阈值条件.随着氟橡胶质量分数的增加,nAl@氟橡胶活性材料点火阈值降低;nAl@25%氟橡胶活性材料具有最小的点火阈值,即8 J.这是不同氟橡胶质量分数导致预点火反应能量具有明显差异所造成的.