ZrTiCuNiBe 非晶合金及其钨丝增强复合材料的冲击释能特性研究

王佳敏,张先锋,查旭,熊玮,侯先苇,黄正祥

(1.南京理工大学 机械工程学院,江苏,南京 210094;2.北京空天技术研究所,北京 100074)

随着防护装备性能的日益提高,对战斗部的高效毁伤能力提出更高的要求.由于传统的惰性金属毁伤元毁伤模式主要依靠动能侵彻对打击目标进行机械贯穿式毁伤,很大程度上制约了弹药战斗部高效毁伤能力的进一步提高.而新型活性金属材料同时拥有优异的力学性能和化学含能特性,例如密度高、能量密度高和敏感度低等[1-2].这类材料受到冲击载荷后,通过自身反应或与氧气反应释放大量化学能[3-4].依靠动能产生的机械式贯穿毁伤和化学能释放产生的额外毁伤相结合,可以更高效地毁伤目标,使弹药战斗部的毁伤效能获得大幅度提高.非晶合金是典型的一类新型活性金属材料[5].非晶合金是将熔融的金属合金溶液以较快的速度冷却,从而避免内部结晶,得到类似于冻结液体一样的内部原子排列无序的固体合金[6].非晶合金具有优异的静动态力学性能[7-8],并且各组分之间具有较大的负混合焓处于亚稳态,热力学能量处于预激活状态,在高温高压条件下会诱发原子自蔓延运动,激发化学放热反应[9],受到了学者们的广泛研究.

JIANG 等[10]报道了用纳秒脉冲激光单次照射锆基非晶合金时的爆炸沸腾现象,高温物质从基体材料喷射出来,并伴随出现了明亮的火光.张云峰等[11]研究了新型亚稳态合金ZrNiAlCuAg 的冲击释能特性,对比了新型亚稳态合金材料与多种多功能含能结构材料的单位质量能量密度和单位体积能量密度.结果表明低速冲击状态下亚稳态合金较为钝感,高速冲击下能量密度较高.WANG 等[12]将准密闭冲击释能容器改良为半球形,并研究了ZrCuNiAl 非晶合金的冲击释能特性.结果表明与经典释能容器相比,改良后容器具有更好的精度.CHENG 等[13]将ZrCuNiAl 非晶合金试样以不同速度发射到充满空气或氩气的准密封容器中.结果表明,ZrCuNiAl 非晶合金在撞击后产生碎片,碎片与空气中的氧气发生反应.通过扫描电子显微镜(SEM)图像确定反应的临界碎片大小为20 μm.REN 等[14]使用分离式霍普金森压杆和高速相机对热压钨/锆复合材料的动态压缩行为进行了实验研究.将冲击条件下不同尺寸碎片的反应现象分为“火球”、“闪光”和“非反应”,表明了冲击引发的反应取决于负载条件,负载条件对碎片大小有很大影响.由于非晶合金低密度与几乎无宏观塑性制约了其进一步应用[15].相关学者在非晶合金中引入了第二相,使非晶合金既保证相应复合材料具有高强度、高硬度等优秀力学特性,又降低了其整体脆性,并显著增加材料密度.其中钨材料具有高密度、高强度和高韧性等特点,在针对非晶合金复合材料领域得到了普遍应用[16-17].ZHANG等[18]开展了多孔钨骨架锆基非晶合金破片的冲击释能特性试验,研究了盖板厚度对容器内超压的影响.结果表明在特定的冲击速度下,容器前端盖板有一个最佳的厚度,以最大限度地提高板后的超压.LUO等[19]对比研究了W/Zr 合金与W/Zr 非晶合金冲击释能差别,研究结果表明在相同条件下,W/Zr 非晶合金复合材料比W/Zr 合金复合材料具有更高的能量释放效率.对于侵彻毁伤相关领域应用更广的ZrTi-CuNiBe 非晶合金以及较早提出的钨丝纤维增强非晶合金复合材料的研究多集中在静动态力学性能与侵彻性能[20-23].综上所述,关于Zr 基非晶合金冲击释能的研究主要集中于力学性能更好的ZrCuNi-Al 系列非晶合金,而ZrTiCuNiBe 系列非晶合金冲击释能公开报道较少.关于Zr 基非晶合金复合材料的冲击释能特性研究,已公开报道的复合材料类型有非晶基体中混入钨球颗粒和三维多孔钨骨架中渗入非晶等,而能够有效提升侵彻性能的钨丝增强非晶合金复合材料研究较少.关于多功能含能结构材料冲击释能特性的研究中,相关工作多数只关注冲击释能超压特性,而对冲击释能温升讨论较少.

为此,本文开展不同冲击速度下Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金及钨丝增强非晶合金复合材料破片冲击释能特性试验.测试破片冲击诱发化学反应释放能量过程中的温升与超压变化曲线,分析温升与超压的变化规律并对比两种破片的冲击释能特性.为该类型材料的进一步深入研究和工程应用提供参考.

1 材料与试验方案

1.1 ZrTiCuNiBe 及其钨丝增强复合材料

本文所采用的两种不同类型非晶破片材料分别为Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金(简称非晶合金)和钨丝增强非晶合金复合材料(简称非晶合金复合材料),其二者密度分别为5.98 g/cm3和16.89 g/cm3.钨丝增强非晶合金复合材料为以Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金为基体,增加了单向钨丝纤维的增强复合材料,钨丝纤维与破片同轴向,两种非晶破片试样及试样剖面如图1 所示.图1(d)中规则光亮的圆形为钨丝纤维横截面,圆形截面之间深灰色间隙为渗流的Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金基体材料.非晶合金破片尺寸为Φ10 mm×10 mm,质量为4.7 g.非晶合金复合材料破片尺寸为Φ8 mm×6 mm,质量为5.1 g,其中钨丝的体积分数为82%.

1.2 试验装置及测试方案

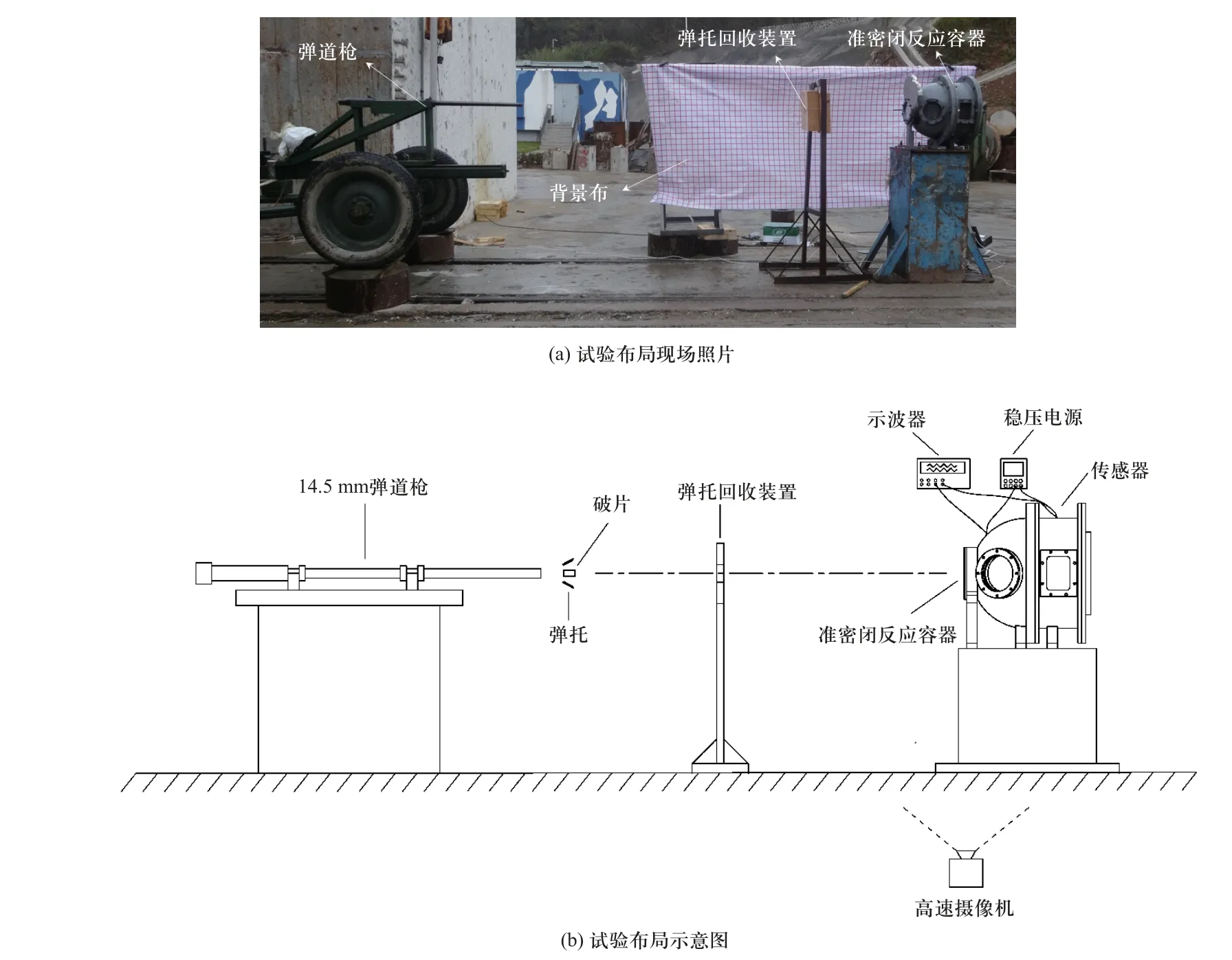

为研究两种不同类型非晶破片在不同撞击速度下的冲击释能特性,采用Φ14.5 mm 的弹道枪发射装置、准密闭反应容器、测压系统、测温系统及高速摄像机等测试系统开展了两种非晶破片冲击释能效应试验.

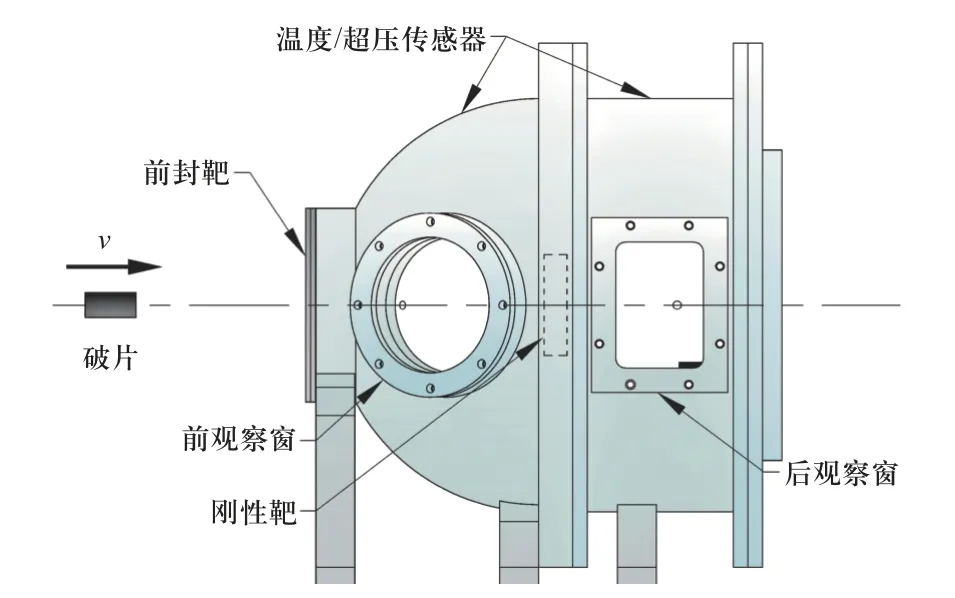

本次试验所用的准密闭释能试验容器为半球形加圆柱形结构,内部容积约为41 L.在容器半球段与圆柱段侧壁均安装了观察窗,试验过程中透过观察窗可以观察到容器内部的情况.准密闭释能试验容器示意图如图2 所示.试验前使用0.5 mm 厚Q235 薄板密封容器入射端.在容器内部半球段与圆柱段连接处固定25 mm 厚30CrMnSiNi2A 靶,调制热处理后高抗断裂能力(HRC)为48~52,由此将可其视为刚性靶.温度及压力传感器均分别安装在准密闭释能容器的半球段和圆柱段,以记录两种不同类型的非晶破片冲击释放能量产生的温升和超压变化.温度传感器为S40 快速响应热电偶传感器,采样频率为1 MHz.压阻式压力传感器型号为CYG145,量程为2 MPa.在此将位于半球段的传感器位置命名为F,将位于圆柱段的传感器位置命名为B.

图2 准密闭反应试验容器示意图Fig.2 Quasi-sealed test chamber schematic diagram

试验布局如图3 示.破片通过弹道枪进行加速发射,出枪口后由于弹托上迎风槽的作用实现二者分离.随后,破片穿过弹托回收装置,而弹托撞在弹托回收装置上被拦截.破片穿过准密闭释能容器前封靶后撞击刚性靶并破碎,当达到一定阈值条件时将发生化学反应释放能量.通过调整发射药量控制破片速度,采用高速摄像机记录破片着靶速度及冲击反应过程.开展了破片冲击速度范围为300~1 600 m/s的冲击释能试验,使用热电偶温度传感器与压阻式压力传感器测试了准密闭容器内部F 和B 两个位置的超压与温升.

图3 试验布局图Fig.3 The test layout

2 试验结果与分析

2.1 冲击释能特性分析

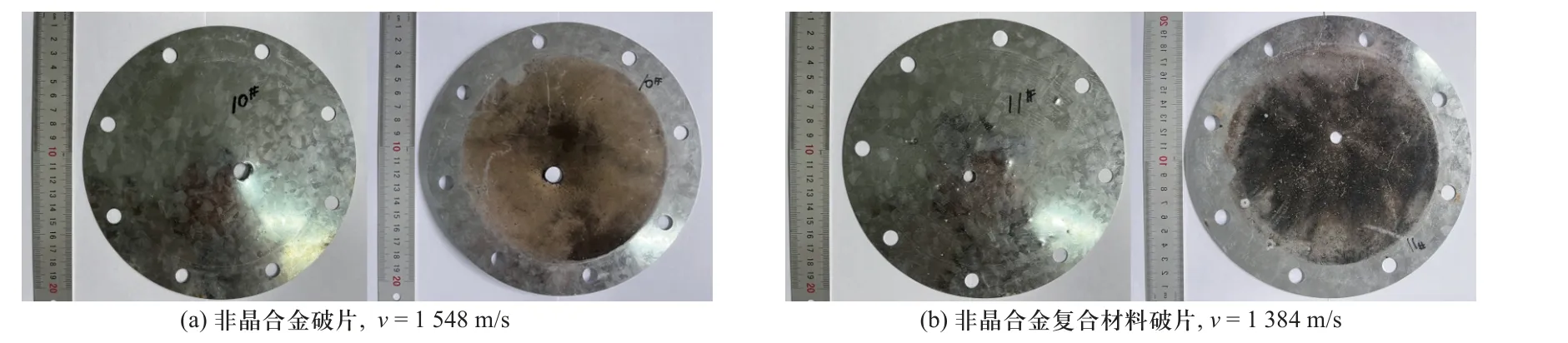

图4 为两种破片撞击释能后前封靶典型毁伤状况,冲击速度分别为本次试验两种破片对应的最高冲击速度.从图中分析可得,侵彻孔四周平整无凸起,孔径几乎与相应破片直径相等.对比前封靶的内外表面发现,外表面几乎没有熏黑反应痕迹,而内表面则出现全域熏黑反应痕迹,说明破片在撞上前封靶时由于反应弛豫效应,在前封靶外表面几乎不发生化学反应[24].

图4 准密闭试验反应容器前封靶毁伤照片Fig.4 Damage of front sealing target of quasi-sealed test chamber

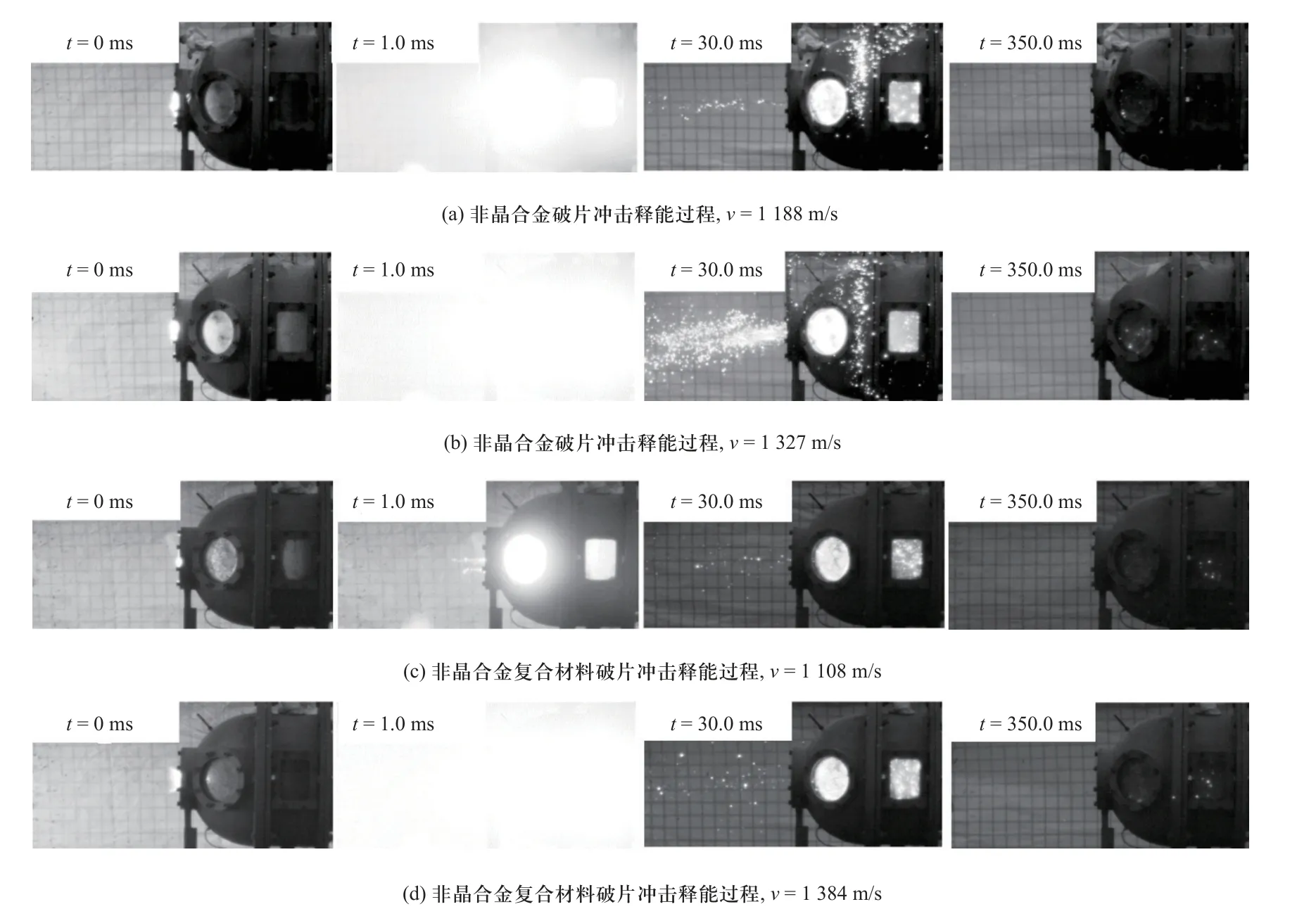

两种破片以不同的冲击速度撞击刚性靶,典型释能情况如图5 所示.从图中可以看出,破片以不同的冲击速度穿过前封靶后出现火光,化学反应被初步激活,说明破片已发生破碎.随后破片进入准密闭释能容器内部撞击刚性靶,破片彻底破碎并发生剧烈的化学反应释放能量,透过观察窗可以看到耀眼的光芒并且通过侵彻孔喷射出大量的燃烧颗粒.

图5 非晶合金破片和非晶合金复合材料破片典型工况冲击释能过程Fig.5 Amorphous alloy fragments and amorphous alloy composites fragments Impact energy release process at typical working conditions

选取非晶合金破片和非晶合金复合材料破片的典型工况进行对比分析.在此,定义破片撞击容器前封靶为0 时刻,图5 中所示分别为不同工况t=0、1.0、30.0、350.0 ms 4 个典型时刻的宏观释能现象.对于同种类型破片,宏观表现出的化学反应剧烈程度随冲击速度的提高愈发强烈.在近似速度下对比两种不同类型破片的冲击释能效应宏观结果发现,非晶合金破片比非晶合金复合材料破片冲击反应更加剧烈,透过观察窗的光芒更加耀眼并且喷射燃烧颗粒的持续时间更长数量更多.对比不同破片释能过程的持续时间发现,两种破片在不同冲击速度下发生化学反应的持续时间相差不大.

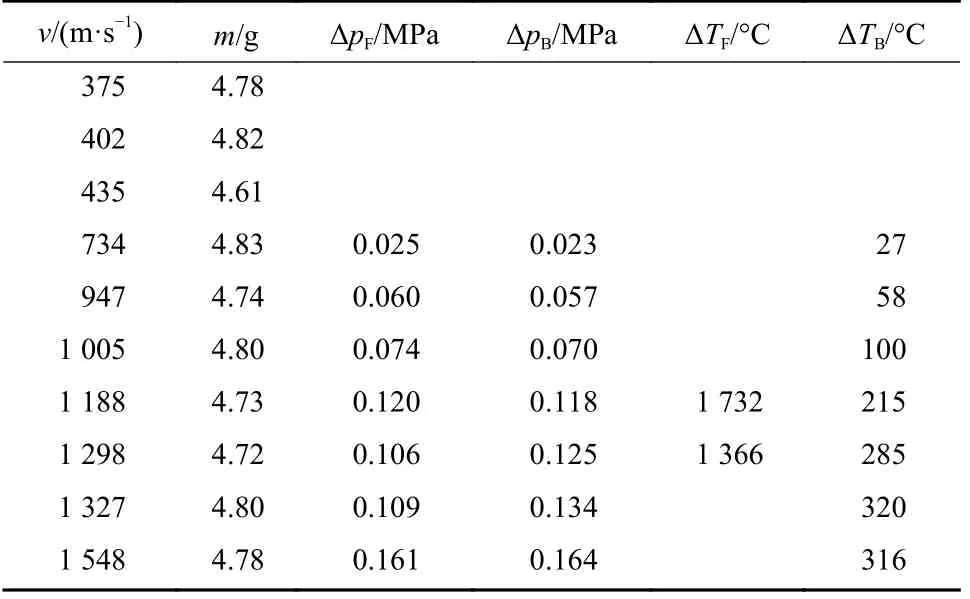

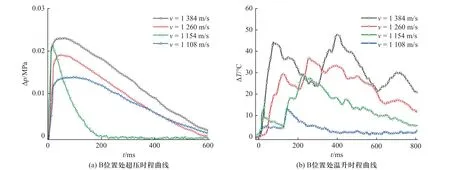

准密闭容器内部温升和超压可以用于量化破片冲击后释放的能量[25].实际测得温升和超压信号存在噪声,经过平滑处理后得到容器内温升时程信号和超压时程信号.在非晶合金破片冲击速度范围内,选取典型工况,绘制超压-时间曲线与温升-时间曲线,如图6 所示.图6(a)为非晶合金破片在不同冲击速度下B 位置处的Δp-t曲线,从图中可以看出,在较短的时间内Δp-t曲线陡峭上升,说明破片在准密闭容器内部冲击释能后,容器内部压力迅速上升.当压力到达峰值后,Δp-t曲线开始缓慢下降,这是由于容器前封靶上有破片穿过后留下的侵彻孔,气体从侵彻孔缓慢泄露,直到准密闭容器内外压力相等.图6(b)为非晶合金破片在不同冲击速度下B 位置处的ΔT-t曲线.与Δp-t曲线类似,ΔT-t曲线在较短的时间内先陡峭上升,当温度到达峰值后开始缓慢下降.说明破片冲击释能后,容器内部温度迅速上升,随后由于气体从前封靶侵彻孔泄露带走热量和容器内部高温气体与容器壁热传导损失热量导致温度缓慢下降.容器内产生的超压峰值与温升峰值均与破片的冲击速度呈现正相关.对比Δp-t曲线与ΔT-t曲线下降阶段可以发现,ΔT-t下降更加缓慢,说明温度的散失更加缓慢.表1 为非晶合金破片在不同撞击速度下在容器内部产生的超压和温升峰值.

表1 非晶合金破片不同冲击速度下的温升与超压峰值Tab.1 Temperature rise and overpressure peak of amorphous alloy fragments at different impact velocities

图6 非晶合金破片不同冲击速度下B 位置处的超压与温升时程曲线Fig.6 Overpressure and temperature rise time history curves of amorphous alloy fragmentsat at position B at different impact velocities

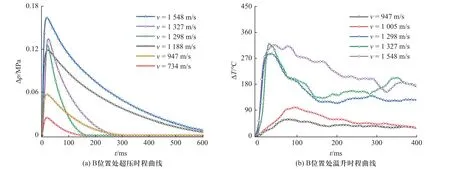

在非晶合金复合材料破片的冲击速度范围内选取典型工况,绘制超压-时间曲线与温升-时间曲线,如图7 所示.非晶合金复合材料破片在不同冲击速度下B 位置处的Δp-t曲线和ΔT-t曲线与非晶合金破片相应曲线变化规律相似.冲击释能后产生的超压和温升峰值与冲击速度呈现正相关.表2 为非晶合金复合材料破片在不同冲击速度下释能后F 和B 位置处的超压峰值和温升峰值.

表2 非晶合金复合材料破片不同冲击速度下的温升与超压峰值Tab.2 Temperature rise and overpressure peak of amorphous alloy composites fragments at different impact velocities

图7 非晶合金复合材料破片不同冲击速度下B 位置处的超压与温升时程曲线Fig.7 Overpressure and temperature rise time history curves of amorphous alloy composites fragments at position B at different impact velocities

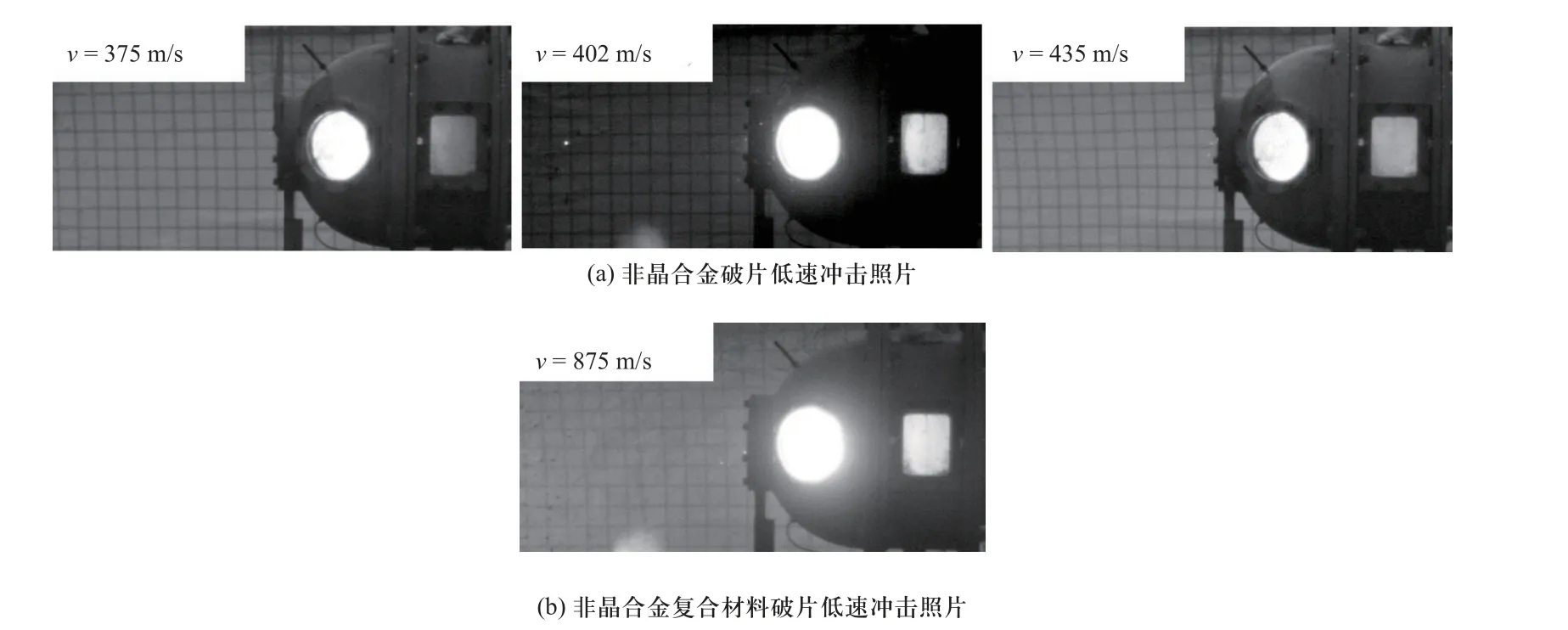

由表1 与表2 可知,非晶合金破片在冲击速度为375~435 m/s 时,未测到超压与温升信号,即超压峰值与温升峰值分别为0 MPa 与0 °C.非晶合金复合材料破片在冲击速度为875 m/s 时未检测到超压与温升信号.上述工况压力与温度传感器均未检测到信号,而从高速摄影记录来看,这些工况下均产生微弱的火光和少量的燃烧颗粒,如图8 所示.非晶合金破片和非晶合金复合材料破片分别在冲击速度为734 m/s 与1 108 m/s 时检测到超压与温升信号,在此认为非晶合金破片与非晶合金复合材料破片发生冲击释能的阈值速度分别在435~734 m/s 与875~1 108 m/s 之间.

图8 两种不同非晶合金破片低速冲击照片Fig.8 Low velocity impact photos of two different amorphous alloy fragments

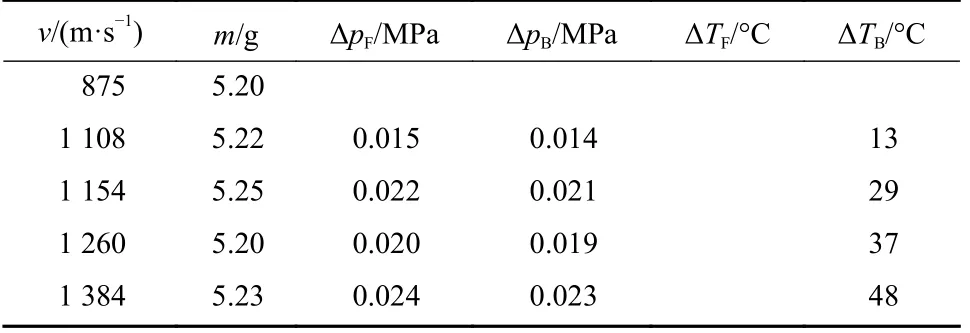

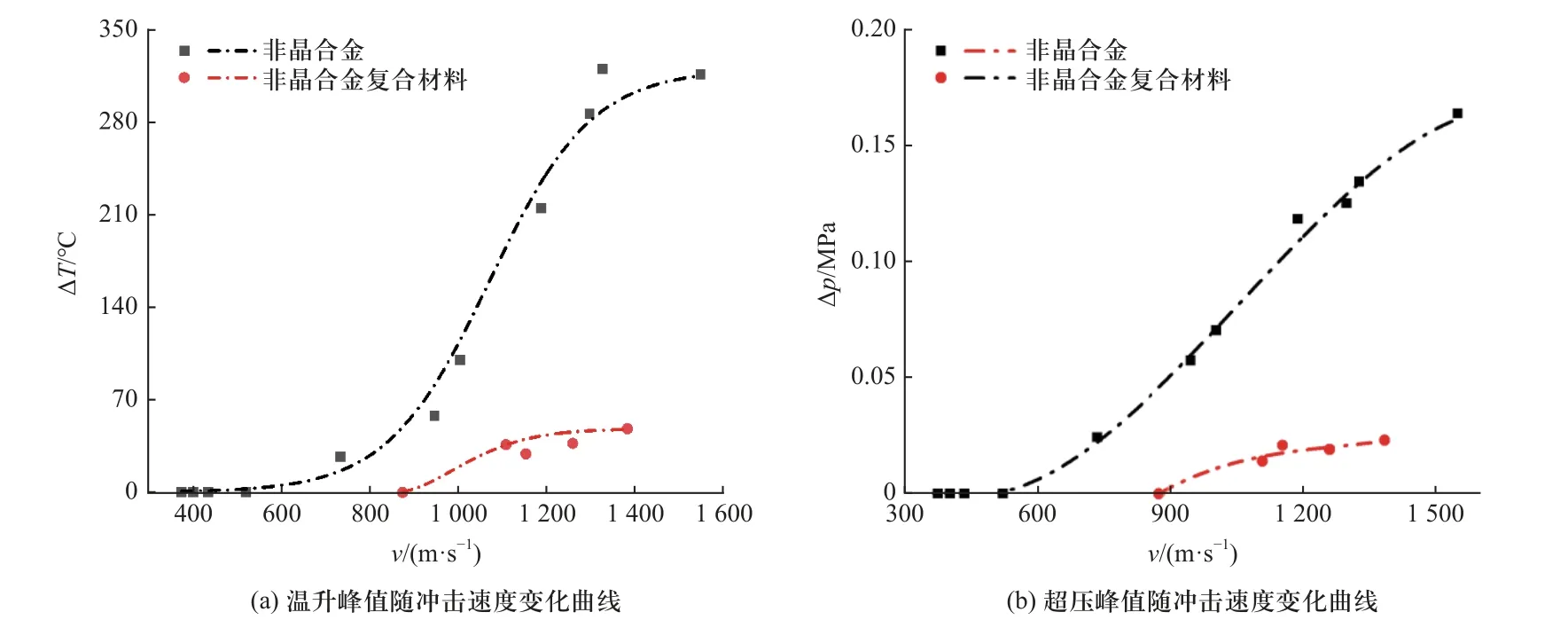

图9 所示分别为两种破片冲击释能产生温升与超压峰值随冲击速度变化曲线.从图中可以看出非晶合金破片的冲击释能阈值速度低于非晶合金复合材料破片.在冲击速度相同的情况下,非晶合金破片产生的超压与温升峰值均大于非晶合金复合材料破片,并且这种差距随着冲击速度越来越大.两种破片的冲击速度在较大范围内变化时,其温升与超压峰值增长率随冲击速度均为先增大后减小.非晶合金破片从开始释能到温升与超压峰值增长率变缓速度跨度较大,区间大约为500~1 400 m/s;峰值变化较大,温升峰值区间大约为0~300 °C,超压峰值区间大约为0~0.3 MPa.非晶合金复合材料破片的速度跨度较小,区间大约为900~1 200 m/s,峰值变化较小,温升峰值区间大约为0~40 °C,超压峰值区间大约为0~0.04 MPa.

图9 容器内温升与超压峰值随冲击速度的变化曲线Fig.9 Curves of temperature rise and overpressure peak with impact velocity in container

2.2 冲击释能比化学能和释能效率分析

破片进入准密闭容器撞击刚性靶后释放能量,一般认为容器内部能量ΔQ增加由两部分贡献,一是由破片自身动能撞击转化为热能Et,二是破片破碎后发生化学反应释放的能量Er,即ΔQ=Et+Er,通常认为材料的动能转化率为80%[26],但对于钨这种高熔点材料,可忽略其动能对总能量的贡献[27].由于从释能反应开始到准密闭容器内压力达到超压峰值时间极短且前封靶上侵彻孔直径较小,因此,在分析时该段时间内气体泄漏可忽略不计[28].根据AMES 等[29-31]分析,破片发生冲击释能反应后容器内超压峰值与总能量之间的关系为

式中:γa为容器内部气体的比热比,取其为定值1.4;VE为密闭容器体积;Δp为试验所测准静态压力峰值.

特定冲击速度下的能量密度是评价活性结构材料毁伤能力的重要参考指标.单位质量破片释放的化学能为

式中Mr为破片质量,g.

依据FISCHER 等[32]的研究,认为组成材料的各金属元素间较难发生反应,各金属元素只发生氧化反应.氧化反应具体的释能情况如下

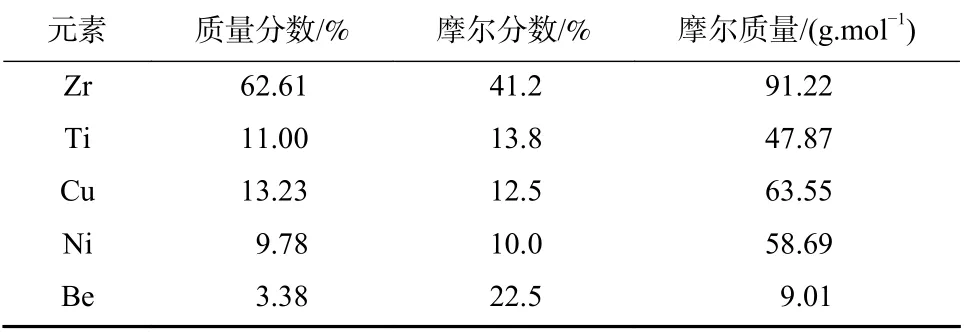

根据两种破片中元素的氧化反应产物,结合铝热反应表[32],认为Zr、Ti、Cu、Ni、Be 与氧化反应中生成的氧化物不发生二次反应.表3 和表4 分别为非晶合金破片和非晶合金复合材料破片各组成元素的质量分数、摩尔分数、摩尔质量、体积分数和密度.

表3 非晶合金破片各组分元素配比Tab.3 The element ratio of each component of the amorphous alloy fragment

表4 非晶合金复合材料各组分配比Tab.4 The element ratio of each component of the amorphous alloy composites fragment

由式(3)可得,单位质量非晶合金破片和非晶合金复合材料破片完全发生化学反应释放能量Q分别为11.02 kJ 和3.71 kJ.

不同撞击速度情况下,单位质量破片释能效率y为

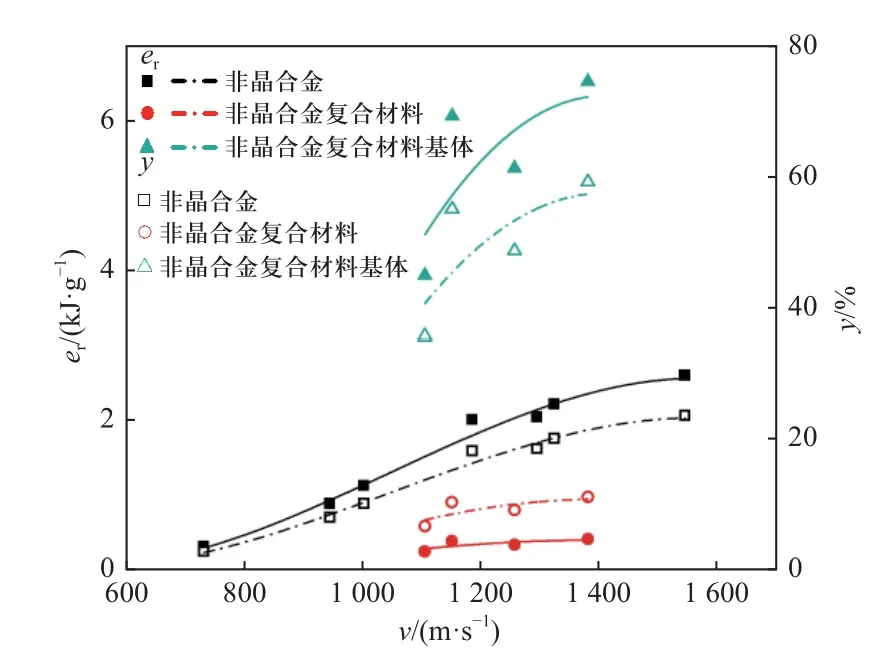

根据试验所测超压峰值计算得到不同撞击速度下两种破片单位质量释放的化学能er和单位质量破片释能效率y,并对比化学能进行非线性拟合,如图10 所示.可以发现,非晶合金复合材料破片的比化学能er和释能效率y均远小于非晶合金破片.由于钨发生氧化反应的敏感性低于非晶合金[33],而非晶合金复合材料破片中钨的体积分数为82%,转换成质量分数为93.64%,在相同的冲击条件下,非晶合金复合材料破片的比化学能与释能效率远小于非晶合金破片.考虑到冲击条件下难于将钨诱发化学反应,若认为冲击后释放的能量均来自非晶合金复合材料基体,可以计算得到非晶合金复合材料冲击释能后基体材料的比化学能和释能效率,结果如图10所示.基体材料的比化学能和释能效率明显大于非晶合金,增加了纵向排布的钨丝纤维后,会间接地提升非晶合金的释能行为.

图10 两种破片不同冲击速度下的比化学能er 和释能效率yFig.10 The specific chemical energy er and energy release efficiency y of the two fragments at different impact velocities

2.3 不同位置温升与超压分析

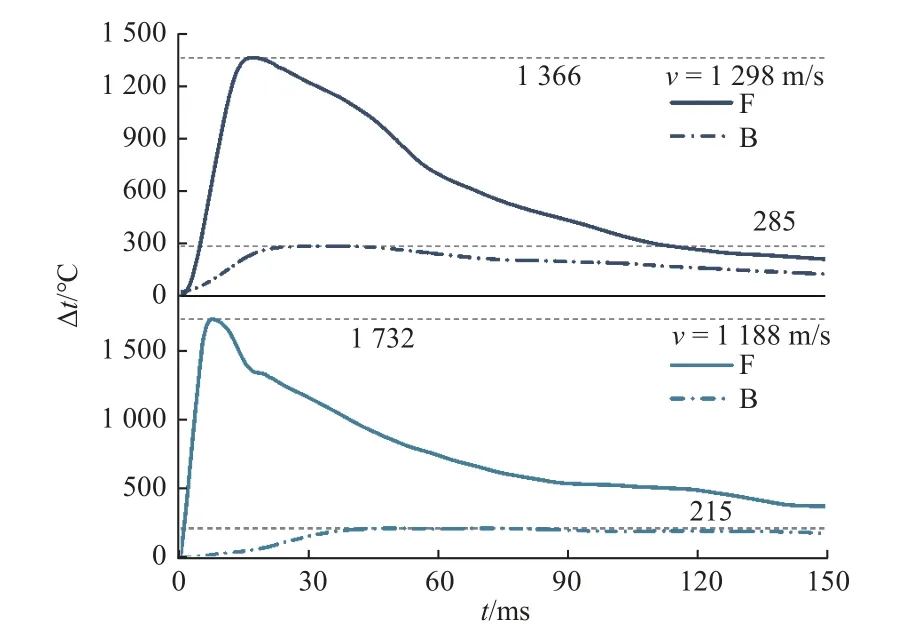

本次试验测得的容器F 和B 两个位置处的温升与超压时程曲线如表1 和表2 所示.图11 为典型冲击速度下非晶合金破片冲击释能后在F 和B 位置处测得的超压时程曲线.冲击速度为1 298、1 188 和1 005 m/s 时,F 和B 两个位置处超压峰值相差分别为17.9%、1.7%和5.7%.图12 为非晶合金破片在冲击速度为1 298 m/s 和1 188 m/s 时F 和B 位置测得的温升时程曲线,F 位置处温升峰值分别为B 位置处的4.79 倍和8.04 倍.对比超压与温升峰值可以得出,相同冲击速度下破片释放能量引起的温升在不同位置存在较大区别.这是因为刚性靶放置在准密闭容器半球段与圆柱段连接处,而传感器分别位于半球段与圆柱段.破片与刚性靶撞击后破碎,大量破碎颗粒在容器半球段内发生化学反应释放能量,半球段是发生冲击释能的主要位置,圆柱段内发生的化学反应自半球段内传播蔓延过去.由于冲击速度为1 298 m/s 和1 188 m/s 时破片发生释能反应过于剧烈,视场内耀眼白光持续时间较长,无法直观观测到上述现象,可以通过冲击速度较低的工况来验证上述过程,如图8 所示.从图中可以明显看出容器半球段内部反应光明亮,而圆柱段相比之下较为暗淡.另一个原因是由于热量在传输过程中被加热的气体与容器壁以及内部组件之间存在温度差,部分热量被传导至容器壁以及内部组件中而损失.

图11 不同冲击速度时容器内两个位置处的超压时程曲线Fig.11 The overpressure time history curves at two positions in the container at different impact velocities

图12 不同冲击速度时容器内两个位置处的温升时程曲线Fig.12 The temperature rise time history curves at two positions in the container at different impact velocities

3 碎片回收观测结果与分析

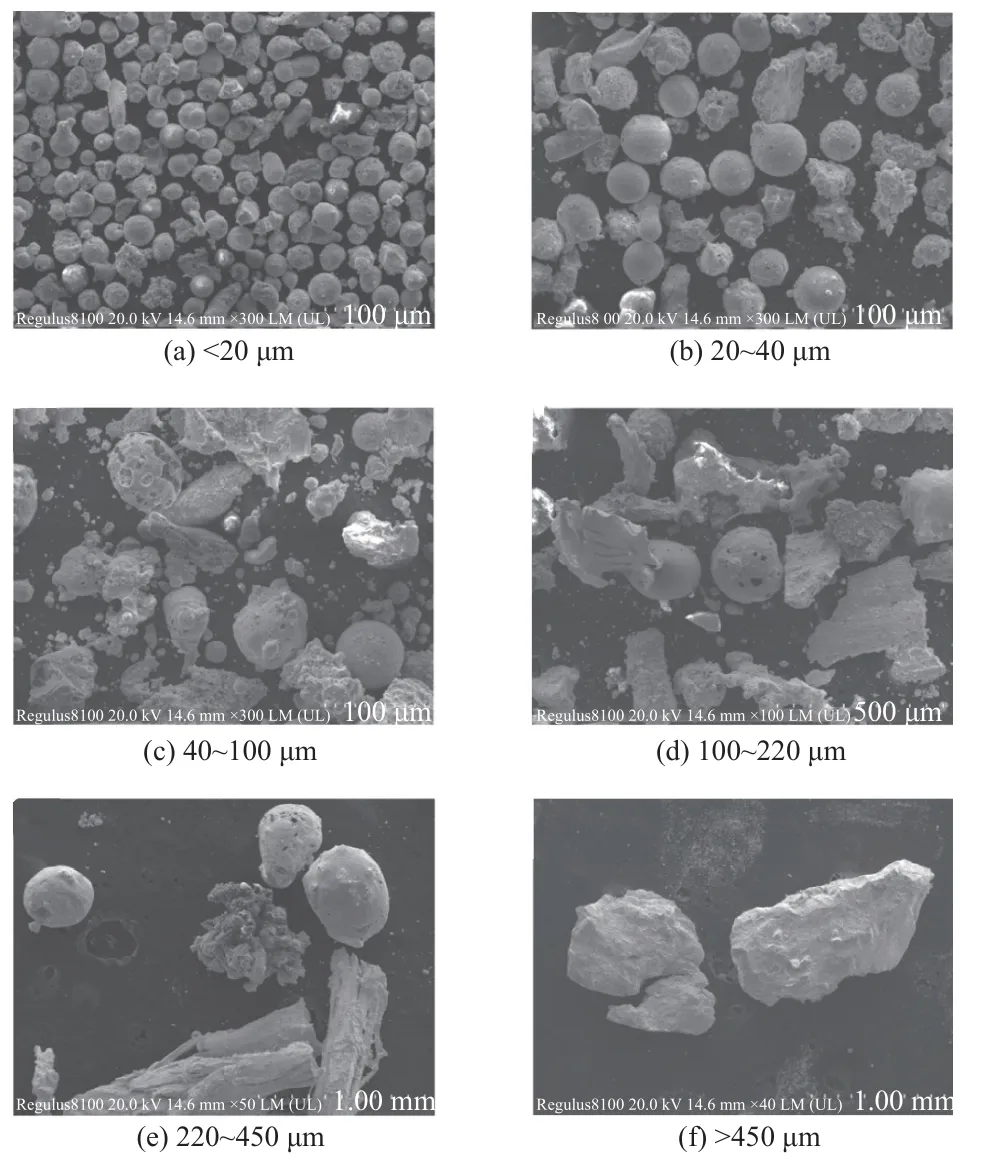

由于单发破片冲击释能后的反应产物与碎片较少,难于回收分离观测,因此将本次试验冲击反应后的全部碎片与反应产物统一从准密闭反应容器中收集,并将其通过不同尺寸的筛网进行分离,依据碎片粒径大小分为小于20 μm、20~40 μm、40~100 μm、100~220 μm、220~450 μm、大于450 μm.使用扫描电子显微镜对不同尺寸的回收试样进行结构形态分析.

图13 为不同粒径碎片结构形态观测结果.从图中可以看出,粒径小于100 μm 时(图13(a)~(c)),碎片主要由球形与类球形颗粒组成,球形与类球形颗粒为碎片发生化学反应后融化,由于表面张力最终形成的反应痕迹;粒径大于100 μm 且小于450 μm时(图13(d)(e)),碎片主要由球形、类球形和不规则颗粒组成,不规则颗粒的出现说明整个冲击释能过程提供的反应条件未能激发其发生化学反应;粒径大于450 μm 时(图13(f)),碎片由不规则颗粒组成.碎片粒径小于450 μm 时均可观察到球形颗粒,许多球形颗粒外表面粗糙且存在微孔洞,内部呈现空心化状态.这些空心球被认为是非晶合金破片冲击破碎后与氧气发生氧化反应后的产物[13].碎片粒径大于450 μm 时,由于观测视场内试样数量较少,暂未观测到球形颗粒,还需进一步讨论.综上得出以下结论,非晶合金破片受到冲击后破碎成不同粒径大小的碎片颗粒,由于小粒径颗粒的反应阈值较低,与粒径较大的颗粒相比,发生了相对充分的化学反应,几乎全部颗粒呈现有燃烧融化后的痕迹.随着颗粒粒径增大,只有部分颗粒呈现出明显燃烧融化痕迹,其余部分大粒径颗粒仍然保持初始破碎形态,呈现反应分化现象.

图13 不同粒径碎片结构形态观测结果Fig.13 Observation results of debris structure with different particle diameter

4 结 论

本文采用准密闭反应容器装置开展了300~1 600 m/s 速度范围内Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金破片及其钨丝增强复合材料破片冲击释能特性试验,分析了两种破片释能过程、温升及超压变化规律,并对破片的破碎颗粒以及反应产物进行回收观测.得出以下结论:

①非晶合金破片及其钨丝增强复合材料破片的冲击释能反应阈值速度分别在435~734 m/s 与875~1 108 m/s 之间.非晶合金冲击速度为1 548 mm/s时单位质量能量密度为2.61 kJ,反应效率达到23.70%.非晶合金复合材料冲击速度为1 384 mm/s 时单位质量能量密度为0.42 kJ,反应效率达到11.20%.

②非晶合金破片及其钨丝增强复合材料破片冲击释能后容器内部温升与超压峰值增长速率随冲击速度变化趋势均为先增大后减小.非晶合金复合材料破片从开始发生释能反应到温升与超压峰值增长变缓,速度区间较窄,峰值变化较小.而非晶合金速度区间范围较宽,峰值变化较大.破片冲击释能后,容器内部温升呈现不均匀化.

③回收观测结果表明,破片破碎颗粒小于450 μm时,均可以观察到反应充分的颗粒形态.粒径小于100 μm 时,几乎全部颗粒发生充分反应;随着粒径变大,粒径大于100 且小于450 μm 时,部分颗粒反应充分,其余部分保持初始破碎形态,呈现反应分化现象.

致谢:感谢中科院金属所付华萌研究员提供的钨丝增强非晶合金复合材料.