整体发运与抗剪块技术在大车行走机构生产中的应用

□ 季爱军

上海振华重工(集团)股份有限公司长兴分公司 上海 201913

1 研究背景

当前,我国经济正处在转变发展方式、优化经济结构的阶段,已经逐步由高速增长转向高质量发展。随着港机业务市场的逐渐饱和,需求的数量有所下降,公司的港口业务市场增长潜力较小。对于制造型的企业来说,必须以技术革新为龙头,对技术进行知识沉淀,加强产品的技术改造和设计优化升级,同时设计制作各类辅助设备,从而提升产品质量,降低企业的运行成本[1-2]。上海振华重工(集团)股份有限公司长兴分公司大车行走配套事业部主要向公司各总装现场配套成套的大车行走机构,每年可生产成套大车行走机构400台。大车行走机构如图1所示,是桥吊产品的重要组成部件,主要由四组行走机构加门框的结构形式组合而成,实现沿铺设的轨道水平移动,四组行走机构的排装控制精度至关重要。鉴于此,笔者提出以改变抗剪块连接方式的一次排装技术,摆脱了对总装现场操作者技能和经验的依赖,在制造效率和装配质量上都得到了很大的改善,同时结合设计整体发运工装,实现了整机运输至总装现场,极大地保证了产品最终的交付质量,并缩短了生产制造的周期。

图1 大车行走机构

2 难点分析

抗剪块的作用是在装配时通过抗剪块的定位,限制机构的自由度,从而保证机构件装配的直线度和垂直度要求,使行走机构的车轮啃轨现象逐渐减少,提升产品的质量[3-4]。

大车行走机构目前主流的装配方式如下:根据设计图纸和工艺技术要求,平衡梁及车架构件焊接完工后,转运到装配车间轨道排装进行预装配;调整好直线度和垂直度后,进行抗剪块的定位;将抗剪块两侧坡口点焊固定,待排装后拆下再焊满;超声波检测合格后进行打磨,发涂装车间进行油漆。为保证大车行走机构在轨道排装拆卸后能够正确安装,大车行走机构在轨道排装完成后,要对平衡梁及车架进行编号,并在销轴处敲打钢印编号,便于总装时按编码进行安装,保证产品装配质量。

对以上装配方式进行难点分析。

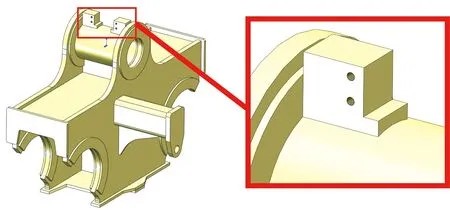

(1) 定位抗剪块由于部分构件已经完成油漆处理,而在设计时,抗剪块装配形式为焊接式的构件,焊接时会对构件造成二次污染,降低产品质量,降低客户满意度。抗剪块装配形式如图2所示。

图2 抗剪块装配形式

(2) 车间预装定位如图3所示,抗剪块需要每次对机构件进行预排装和二次装配,并对抗剪块进行定配加工,会增加制造等待时间和企业运行成本。同时在构件油漆处理后由于漆膜厚度的影响,可能造成二次装配精度下降,最终产生质量事故[5]。

图3 车间预装定位

(3) 进行抗剪块定位操作时,工人在高空复杂环境下操作,有发生生产安全事故的隐患。

(4) 单件产品发运至总装现场,再进行二次拼装,降低了装配的质量,增加了大量的成本。

3 抗剪块制作方案

针对一系列问题,通过对抗剪块的形式进行分析研究,改变原先固定焊接式为可调节柔性连接形式,共形成两种方案。

方案1为抗剪块L形加调整垫片形式。结构组焊成型,进金工车间进行铣削加工,将抗剪块加工成L形抗剪块,如图4所示。在排装时,通过定配调整垫片塞入间隙进行调整,确保装配达到设计图纸要求。同时在抗剪块的两端增加卡板,用螺栓的方式进行固定,最终装配以保证整体结构的稳定性。最终装配如图5所示。根据公司的实际加工制作情况,使用L形抗剪块加调整垫片形式,在机加工工序会增加铣削抗剪块和定配调整垫片的工作,并且定配调整垫片需要较长的等待时间,浪费工时,不能有效节约成本。

图4 L形抗剪块

图5 最终装配

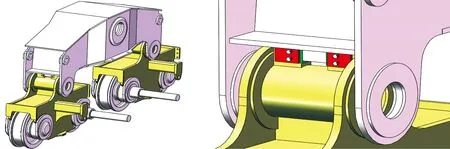

方案2为螺栓调节。具体做法为对抗剪块进行预加工,完成后进行结构组焊,之后再对各机械连接部位进行加工,实现抗剪块螺栓调节。抗剪块部分通过钻孔、攻丝工序来进行处理。在平衡梁上开相应的螺栓孔,利用增加的外置螺栓、螺母进行调节,同时利用双螺母进行固定锁死,实现快速调整大车装配要求。

螺栓调节如图6所示。

图6 螺栓调节

方案2与方案1相比较,在结构成型方面,只需要通过划线来保证基本基准;在机加工方面有所优化,不需要增加额外的机加工工序;在装配方面,只需要进行一次排装,在降低工人劳动强度的同时,提升了产品的装配质量。

经过专家组成员的讨论和分析,一致认为方案2更加适合公司当前的发展需要。

4 可行性验算

根据公司大车行走机构的特点,对35~160 t车轮的轮压进行分类,并进行计算。40Cr螺栓材料静应力σ+1p为300 MPa,为确保螺栓的使用寿命,所选用的安全因数n在1.3~1.4范围内,啃轨力因数取0.1。

选用M24螺栓进行应力计算,首先计算构件在实际工况中的最大应力[σ+1p]:

[σ+1p]=σ+1p/n

(1)

计算可得[σ+1p]为226 MPa。

设计时的工作轮压P为35 t,啃轨力因数r为0.1,工作螺栓为M24规格,计算实际应力σ:

(2)

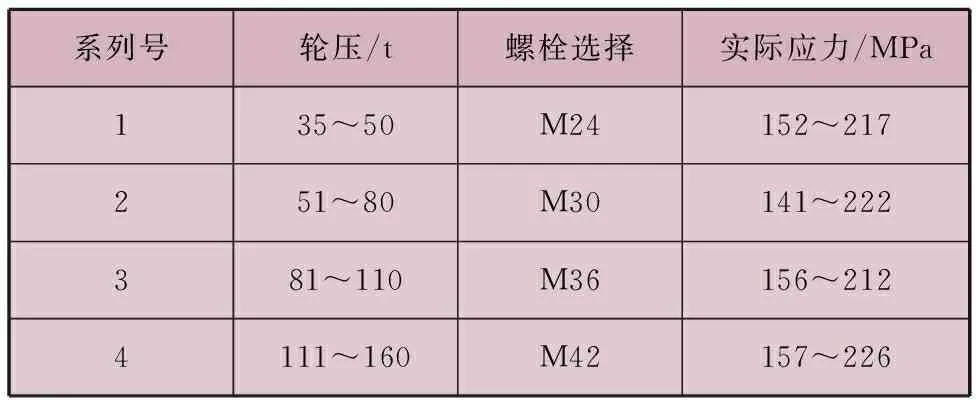

计算可得σ为152 MPa。由于工作实际应力小于调节螺栓最大许用应力,因此可以满足实际工况需要。同时根据公司主要机型进行逐个计算,形成抗剪块螺栓选用系列表,见表1,供设计部门在设计之初对应选择合适螺栓[6]。

表1 抗剪块螺栓选用系列表

5 抗剪块试验

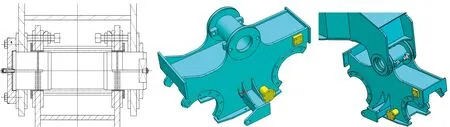

选择岸桥32轮行走机构项目为研究对象,如图7所示,最大工作轮压为50 t,最大非工作轮压为70 t,啃轨力因数为0.1,结合安全因数,螺栓直径选用第二系列M30螺栓。

图7 岸桥32轮行走机构

根据计算式可得静压力为139 MPa,小于40Cr螺栓材料静应力。根据计算结果,选用M30螺栓可以满足实际使用要求。

具体制作如下。

(1) 预加工。对抗剪块等小件进行预加工,保证各个面的相对位置要求。

(2) 成型。根据图纸要求对构件进行拼装、施焊,完工后划十字中心线,按中心线装配抗剪块,完成抗剪块的施焊。

(3) 金加工。金工车间对构件进行整体加工,通过钻、铰、攻丝工序加工抗剪块位置的螺栓孔,保证各加工位置的表面粗糙度和尺寸精度。

(4) 冲砂、油漆。构件加工平面、螺栓孔位置利用工装进行保护后,按照涂装工艺要求冲砂、油漆。

(5) 装配。构件完工后,转入装配车间,根据总装图纸和工艺要求进行装配。利用激光测量仪进行精度控制,通过工具移动构件,确保车轮中心与轨道中心重合。旋入螺栓,使用双螺母进行紧固。自检复测数据之后,邀请第三方监理公司进行项目的验收工作[7]。

通过对整个制作流程的控制和质量控制,记录抗剪块及螺栓处的变形数据、总装码头的试机,收集用户使用的反馈,确认螺栓调节形式完全满足使用需要,可进行推广。螺栓调节现场如图8所示。

图8 螺栓调节现场

6 整体发运设计使用

为有效解决二次排装的问题,使行走机构在车间里完成所有零部件的安装和调试,整体运输到总装现场,结合目前公司项目的结构设计特点,设计转运设备。

由于有四组行走机构,考虑到构件的大小和每组质量约45 t,通过三维软件设计大型龙门搁架,如图9所示,由此进行转运,每次转运两组[8]。此工装有两条平行导轨用于承载两组整机,两条导轨分别由四根横梁共同承载整机的重力。制作六个支腿以增大承载力,提高工装的稳定性。两个支腿之间留足空间,便于液压平板车能够将整个工装整体顶升后转运。

图9 大型龙门搁架

使用车间75 t行车将整机吊运至整体发运工装,如图10所示。以导轨作为承载平台,将整机落至此平台上[9]。在两轨道之间有一个支架,用于隔开两个整机构件。两侧边缘各有一个支架,支架上装配有机加工螺杆。整机和支架之间放置枕木,用以保护工件表面。调节四根螺杆,压紧平衡梁的侧面,减少在转运过程中由于路面颠簸等引起整机发生纵向窜动。利用平衡梁的吊装孔,完工之后进行整体发运,如图11所示。用绑扎带通过四个吊装孔将整机与工装底架绑扎,保证在转运过程中整机的稳定性。

图10 吊运至整体发运工装

图11 完工后整体发运

通过改进可调整式抗剪块和设计制作大车整体发运设备,可将原二次排装减少为一次,且全部工作量在车间内完成,提升产品的质量和精度,使各基准更加准确可靠,降低车轮啃轨的可能性,缩短产品整体的制作周期。大车行走机构制作周期整体缩短5 d,大大节约了生产基地排装的成本。

7 结束语

创新是企业发展动力的源泉,笔者通过理论联系实践,分析了大车行走机构抗剪块存在的问题和问题的症结所在,通过方案论证和设计计算,选择可行性方案进行试验论证,将整体发运与抗剪块技术应用于大车行走机构生产中,取得了成功[10]。结合设计制造整体发运设备,向总装现场输送成套的行走机构,改变了以往零部件配送的转运方式,保证了产品整体制作的质量,缩短了机构件整体制造的周期。所做研究为公司后续设计创新升级和设计制作转运类似的结构件提供了借鉴,为建设精益化制造型企业打下了坚实的基础。