高水基电液比例方向阀流场特性分析*

□ 黄梦真 □ 雷艳华 □ 高俊强

1.周口职业技术学院 汽车与机电工程学院 河南周口 466000 2.芜湖德海机器人科技有限公司 安徽芜湖 241000

1 分析背景

电液比例方向阀在装备机械领域上有着广泛应用[1]。与开关型方向阀相比,电液比例方向阀能够按输入电信号的大小连续、按比例地实现对液流方向和流量的控制。同时,电液比例方向阀具有较大的零位死区,一般为10%~30%,有利于降低制造成本[2-3]。电液比例方向阀的额定工作压差通常与开关型阀相当,因此很多电液比例方向阀可以直接应用于开关阀的阀体[4-5]。朱碧海等[6]运用摩擦学的知识阐明了不同阀芯和阀套材料配合对水压阀空化现象的影响,得出较为合适的阀口几何形状。张海莉等[7]分析比较了定值补偿、超前切换+变幅补偿、变死区自学习补偿、比例积分微分控制+变死区补偿、模糊控制死区补偿等对比例阀死区现象的影响。路波等[8]设计了一种采用双闭环反馈的气动比例压力阀,建立了整个控制系统的数学模型,考虑了阀口处的非线性问题及气体泄漏,并对影响系统性能的关键部件进行了仿真分析。笔者应用计算流体动力学理论,对所设计的高水基电液比例方向阀进行流场特性分析,并对其进行参数优化[9-11]。

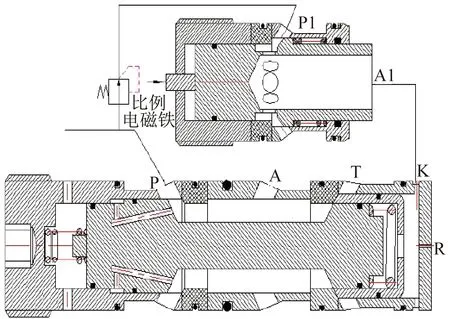

2 高水基电液比例方向阀原理

高水基电液比例方向阀结构如图1所示。先导阀采用内供液,因为供油压力大会导致先导阀的压力位移增益过高,所以在先导阀的进液口串联一个定值减压阀。减压阀与主阀上的固定阻尼孔R组成C型先导液压半桥,主级为一个二位三通方向阀,其工作原理为当比例电磁铁得电时,先导阀常闭阀口打开,高压油液经定值减压阀减压后,进入先导阀的进液口P1,经工作口A1、控制口K进入主阀的控制腔,推动回液阀芯向左运动,关闭主阀回液口T。随着输入电流信号的增大,先导阀开口增大,输出压力增大,控制油液开始推动进液阀芯向左运动,主阀进液口P打开,高压油液进入主阀,由工作口T进入液压油缸。

图1 高水基电液比例方向阀结构

3 高水基电液比例方向阀建模

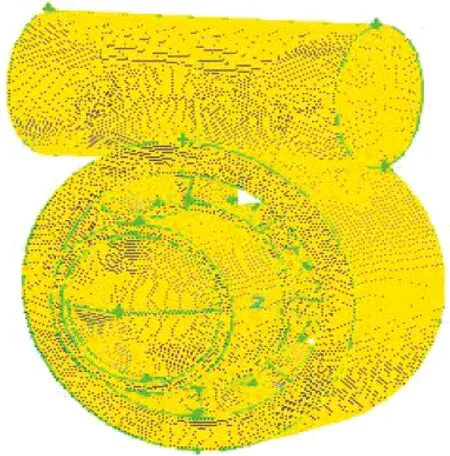

3.1 几何模型

根据先导阀和功率级主阀内部液流实际流动情况,运用Pro/E三维绘图软件建立先导阀和功率级主阀三维流道的几何模型,采用三维数值模拟对先导阀和功率级主阀的流场进行分析。将stp格式的先导阀和主阀三维流道模型导入Gambit前处理软件,采用Tet/Hybrid单元体进行网格划分。为了提高数值模拟精度,对先导阀的进液孔、阀口、径向通道,以及主阀的进液孔、阀口进行局部网格加密。模型网格划分如图2所示。

图2 模型网格划分

定义流体为水。定义先导阀的进液口为速度入口,液体流速为10 m/s,对应8 L/min流量工况下。定义先导阀出液口为压力出口,出口压力为2 MPa。定义主阀八个直径为7.4 mm的圆形进液孔为速度入口,流速为48.5 m/s,对应1 000 L/min流量工况下。定义功率级主阀八个回液孔为压力出口,出口压力为25 MPa,即主阀工作压力。

3.2 数学模型

连续性方程为:

(1)

式中:ρ为流体密度;ui为流体相速度;t为流体运动时间;xi为流体运动位移;i代表坐标轴方向。

动量方程为:

(2)

标准k-ε模型及其湍动能和耗散率方程为:

+Gb-ρε-YM

(3)

(4)

式中:k、ε分别为湍动能和端动耗散率因数;Gk为由于平均速度梯度引起的湍动能;Gb为由于浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总耗散率的影响;C1ε、C2ε、C3ε为经验常数;σk、σε分别为湍动能和湍动耗散率对应的普朗特数。

分析时,取C1ε为1.44,C2ε为1.92,C3ε为0.09,σk为1.0,σε为1.3。

4 仿真结果

4.1 进液阀套孔直径

在进液通道流速为10 m/s,出口压力为2 MPa的边界条件下,进液阀套孔锥角为80°,阀芯开口度最大,对不同进液阀套孔直径时的先导阀流场进行分析。进液阀套孔直径为1.2 mm时的压力和速度分布如图3所示。

图3 进液阀套孔直径1.2 mm时压力和速度分布

当进液阀套直径为1.2 mm时,先导阀进出口压差为2.7 MPa左右时,压降主要产生在进液阀套孔和阀口处,阀芯弯折处出现低压区,当高压液体经过时,会发生气穴现象,给阀芯造成损害。当进液阀套孔直径为1.3 mm时,先导阀进出口压差为2.3 MPa左右,压降主要产生在进液阀套孔和阀口处,阀芯弯折处同样出现低压区,容易产生气蚀现象。当进液阀套孔直径为1.4 mm时,先导阀进出口压差为2 MPa,压降主要产生在阀口处,几乎无低压区,符合先导阀的设计要求。因此,先导阀的进液阀套直径设计为1.4 mm最为合适。

当进液阀套孔直径为1.2 mm时,液体产生在阀口处的最大流速为86 m/s。当进液阀套孔直径为1.3 mm时,液体产生在阀口处的最大流速为77 m/s。当进液阀套孔直径为1.4 mm时,液体产生在阀口处的最大流速为73 m/s。因此,进液阀套孔直径的大小对先导阀通道内最大液体流速有较大的影响。液体流速越大,对阀芯的冲击就越强,容易导致阀芯磨损、断裂。同时,流速过大也是负压区产生的原因。

4.2 进液阀套孔锥角

在进液通道流速为10 m/s,出口压力为2 MPa的边界条件下,进液阀套孔直径为1.4 mm,阀芯开口度最大,对不同进液阀套孔锥角时的先导阀流场进行分析。进液阀套孔锥角为45°时的压力和速度分布如图4所示。

图4 进液阀套孔锥角45°时压力和速度分布

当进液阀套孔锥角为45°时,先导阀内液体流速最大值为76 m/s,最大速度出现在阀口处。当进液阀套孔锥角为60°时,液体流速最大值为75 m/s,最大速度出现在阀口处。当进液阀套孔锥角为80°时,液体流速最大值为73 m/s,最大速度出现在阀口处。因此,随着进液阀套孔锥角增大,先导阀内液体流速最大值减小,阀芯所受冲击越小。

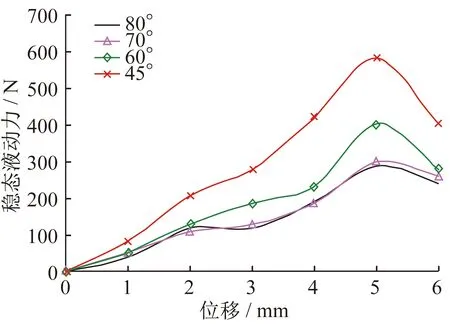

不同进液阀套孔锥角时稳态液动力曲线如图5所示。当进液阀套孔锥角为45°时,主阀进出口压降为6 MPa左右,压力损失主要产生在阀口处,阀芯两壁面压力差较大,此时进液口流体的速度矢量方向和进液阀套锥角相同,作用于阀芯上的轴向稳态液动力最大值为600 N左右。当进液阀套孔锥角为60°时,进液口流体速度矢量方向和进液阀套锥角相同,此时作用于阀芯上的轴向稳态液动力最大值为390 N。当进液阀套孔锥角为70°时,主阀进出口压降为7 MPa左右,压力损失主要产生在阀口处及环形通道内,阀芯两壁面压力差较小,此时进液阀套处大部分流体的速度矢量方向和进液阀套锥角相同,作用于阀芯上的轴向稳态液动力最大值为300 N。当进液阀套孔锥角为80°时,主阀进出口压降同样为7 MPa左右,压力损失主要产生在阀口及环形通道内,此时进液阀套处大部分流体的速度矢量方向约为70°,作用于阀芯上的轴向稳态液动力最大值为295 N。由于主阀结构的限制,进液阀套锥角不能太大,因此进液阀套孔锥角宜选择为70°。

图5 不同进液阀套孔锥角时稳态液动力曲线

5 结束语

笔者对高水基电液比例方向阀流场特性进行分析。当进液阀套孔直径为1.4 mm时,先导阀进出口压差为2 MPa,液体最大流速产生在阀口处,为73 m/s,压降主要产生在阀口处,几乎无低压区,符合先导阀的设计要求。确定先导阀的进液阀套直径设计为1.4 mm最为合适。

随着进液阀套孔锥角增大,先导阀内液体流速最大值减小,阀芯所受冲击越小。当进液阀套孔锥角为70°时,主阀进出口压降为7 MPa左右,压力损失主要产生在阀口处及环形通道内,阀芯两壁面压力差较小,此时进液阀套处大部分流体的速度矢量方向和进液阀套锥角相同,作用于阀芯上的轴向稳态液动力最大值为300 N。