综采液压支架大流量水压比例阀阶跃响应特性研究*

赵东升 魏李玉

(1.中煤华晋集团有限公司,山西河津 043300;2.太原理工大学 机械与运载工程学院,山西太原 030024)

0.引言

液压支架在煤矿综采工作面起着重要的作用,但现有的液压支架多采用开关阀组作为控制阀,无法实现流量的精确调节。因此急需一种适用于高压大流量工况下的二位三通比例换向阀,且在不同工况下和负载波动的条件下,具有良好的稳定性[1]。针对先现有比例阀不能满足煤矿井下的工况条件,提出新型比例换向阀。通过仿真获得比例阀空载条件下的阶跃响应与阀芯的随动特性,并在负载产生阶跃变化的情况下,研究了比例阀的稳定性。最后通过试验研究仿真模型的正确性与设计的可行性。

1.结构原理

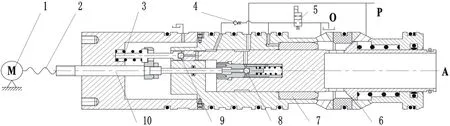

如图1所示为水压比例方向阀的结构简图,其工作原理如:初始状态下,电机无输入信号,电磁开关阀断电,O口与A口连通。比例阀开启时,伺服电机驱动丝杠螺母运动,从而推开先导进液球阀,P口的高压液体通过先导进液阀进入控制腔,控制腔液体通过单向阀推动回液阀芯关闭,控制腔压力继续升高,达到开启压力,驱动主进液阀芯向右运动,使得P口与工作A口连通。主进液阀芯在向右运动过程中,先导回液阀芯在先导回液弹簧的作用力下保持关闭且跟随主进液阀芯运动,当主进液阀芯运动距离等于先导进液阀芯开度大小时,先导进液阀口关闭,主进液阀芯停止运动,保持平衡状态。进液阀口关闭或需要减小阀口开度时,伺服电机输入反向信号,驱动丝杠螺母,带动随动杆与先导回液阀芯向左运动,控制腔液体通过先导回液阀芯产生泄漏与压降,打破平衡状态,在液压力的作用下,主进液阀芯向左运动,直到进液阀芯运动距离等于先导回液阀芯开度大小,最终实现进液阀芯阀口开度的减小或关闭[2]。

图1 比例方向阀结构简图

先导进液阀芯和先导回液阀芯都由球阀组成,其阀座都集成在主进液阀芯内部,因此,阀口开度取决于先导级与主级之间的位移差值,从而构成内部位移反馈,实现了阀芯的随动特性。

2.仿真分析

根据比例阀结构原理分析,采用AMESim软件对比例阀进行建模仿真。主要结构包括电机、丝杠螺母,先导进液阀芯、先导回液阀芯、进液阀芯和回液阀芯。空载时,工作口A直接连接油箱。为了研究比例阀负载响应特性,使用溢流阀调整阀口进出口压差,实现阶跃响应负载。管道采用默认子模型,忽略管道惯性,带来的液压冲击[3-4]。仿真模型如图2所示。

图2 AMESim仿真模型

2.1 输入阶跃响应特性

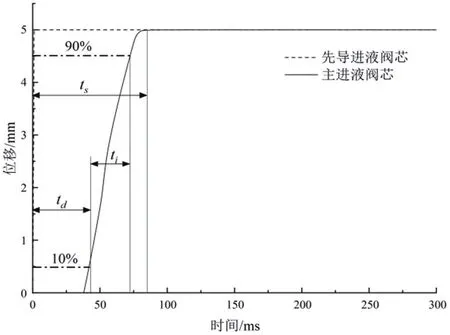

如图3所示为比例阀的开启阶跃响应曲线,以先导进液阀芯为输入信号,主进液阀芯为输出信号,由比例阀的机构原理可知,延迟时间 主要是由主回液阀芯的运动引起,其时长约为42ms。上升时间 约为30ms,瞬态恢复时间 即响应时间约为84ms,无超调量。

图3 全行程阶跃响应特性

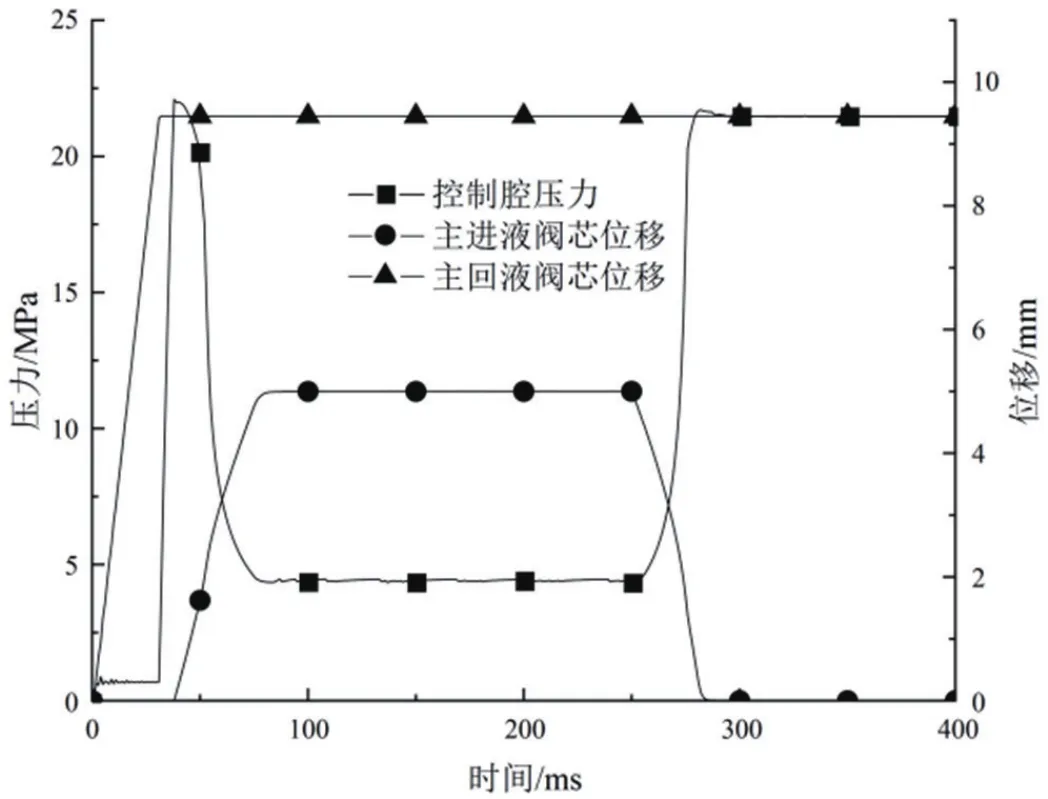

如图4所示为比例阀在空载条件下的全行程开关响应特性,供液压力为31.5MPa,流量为1000L/min。比例阀的开启响应时间约为84ms,关闭响应时间约为37ms。控制腔压力在第一阶段上升至0.5MPa左右,此时,主回液阀芯开始运动,运动至终点时,关闭O口,控制腔压力继续上升至主进液阀芯的开启压力21.9MPa,主进液阀芯完全打开时,控制腔压力约为4.3MPa,主进液阀芯完全关闭时,控制腔压力重新恢复至21.4MPa[5]。

图4 比例阀压力-位移曲线

如图5所示为主进液阀芯在进出口压差为1MPa情况下的阶跃响应曲线,分别测试了主进液阀芯在1mm~5mm不同行程下的特性曲线,可以看出比例阀响应特性良好。

图5 阶跃响应特性

2.2 负载阶跃响应特性

使用溢流阀作为负载,使用50%的额定工作压力使系统达到稳定状态,再使用100%的额定工作压力加载,研究在突变的载荷下系统的稳定性[6]。

如图6(a)所示为比例阀对负载阶跃变化的响应曲线,工作口溢流阀的压力从15.75MPa,阶跃变化至31.5MPa。可以看出主进液阀芯从5mm处阶跃变化至3.75mm,但很快恢复至5mm处,其瞬态恢复时间 为40ms。如图6(b)所示为比例阀控制腔压力,比例阀的开启压力约为25MPa,当负载阶跃变化时,主进液阀芯运动至3.5mm处,由于先导进液阀芯位移不变,先导进液阀口打开,高压液体进入控制腔,控制腔压力也产生近似阶跃响应,推动主进液阀芯重新运动至5mm处。

图6 负载阶跃变化

3.结语

(1)在额定压力和流量下,比例阀的全行程开启响应时间和关闭响应时间分别为84ms和37ms,主进液阀芯的开启压力约为24.9MPa。在1MPa压差下,比例阀的不同行程阶跃响应特性良好。(2)负载从50%额定压力阶跃变化至100%额定压力时,控制腔压力随之产生阶跃响应,主进液阀芯经过40ms,重新恢复至平衡状态。比例阀具有良好的抗干扰特性。