插装式比例节流阀动态响应的影响因素

, (太原理工大学 新型传感器与智能控制教育部重点实验室, 山西 太原 030024)

引言

插装阀不但可用作各种复合阀的主阀,而且还可广泛地作为独立元件用于各种不同的液压系统。插装阀大都应用于高压、大流量的场合,因此其动态特性分析应予以足够的重视[1]。插装阀可给系统带来更为高效、快速和平稳的响应特性,同时插装阀系统可使系统回路更加简练,对污染的敏感度降低,使系统易于维护和保养。对插装阀的研究已经非常广泛[2-5],键合图方法[6]、流体动力软件Bathfp仿真[7]都被用于对插装阀的动态仿真,键合图方法设计和修改复杂,Bathfp仿真侧重于对油液的流量压力测量,不能对阀芯动态输出性能测量。SimulationX软件是一款多学科结合的仿真软件,包含信号学、机械学、电子学、电磁学等。

本研究将插装比例节流阀当作独立元件,通过对其结构、特性的分析,应用SimulationX建立其仿真模型,在适当的系统压力的作用下,调节结构参数分析不同参数对阀的动态性能的影响,优化结构参数,从而可以提高设计效率同时也保证了设计质量。

1 插装式比例节流阀工作原理

插装式比例节流阀采用内部机械反馈通道上叠加位移反馈环节构成电闭环控制,该阀主要由主阀、先导阀、位移传感器、比例电磁铁以及比例放大控制器等组成。通过先导阀控制主阀上腔的压力来实现对主阀芯位移的控制。

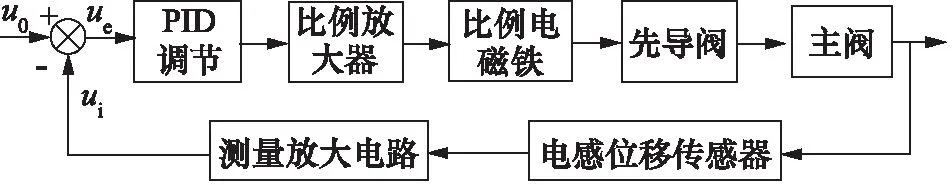

图1 位移-电反馈型比例节流阀控制原理

如图1所示,先导油引自主阀进口A,先导回油内接主阀B口。首先,先导阀电磁铁供电为0,此时先导阀油液没有流动,主阀上腔压力与进油口压力相等,由于弹簧力与主阀芯上下面积差的原因,主阀芯位置保持不变,主阀口处于关闭状态;然后电磁铁通电,输出电磁力,从而电磁力克服反馈弹簧的预压缩力推动先导阀芯下移,先导油经先导阀口流至主阀出口,使主阀上腔压力低于进口压力,产生的压差使主阀芯向上移动,主阀上腔压力随先导液流量增大而增大,直至主阀芯受力达到平衡稳定状态。根据稳态时通过节流槽流量与先导阀流量相等,得到主阀芯位移x计算公式:

式中,Cdc为通过节流槽流量系数;Cdy为先导阀阀口流量系数;ωy为先导阀面积增益;ωc为节流槽面积增益;y为先导阀位移;p1为主阀进油口压力;p2为主阀出油口压力;pX为控制腔压力;xi为节流槽预开口量。忽略液动力与主阀弹簧力有主阀受力平衡方程:

p1A1+p2A2=pxAx

式中,A1为进油口面积;A2为出油口面积;AX为控制腔面积。

令A1/Ax=α,A2/Ax=1-α,则有:

主阀芯值位移不随负载压力和主阀上腔压力的变化而变化,只与给定位置电信号有关,不受负载变化的影响。

电闭环控制原理框图如图2所示。

图2 电闭环控制原理框图

其控制原理为:差动电感式直线位移传感器安装在主阀芯上,通过检测主阀芯的实际位移值可得节流口的开口大小。当接收到位移反馈信号时,经测量放大电路转换为放大的输出信号ui,给定信号u0与传感器检测到的主阀位移反馈电信号ui进行比较,得到一个偏差值ue,当偏差值为0时,先导阀位置保持不变;当偏差值不等于0时,经 PID控制器产生电信号输入比例电磁铁,电磁力产生变化,克服弹簧力使先导阀受力变化,先导滑阀移动,从而控制主阀芯位移,最终实现对电-机转换器的控制。

2 插装式比例节流阀动态响应的几个主要影响因素

二通插装式比例节流阀一般工作在高压、大流量的环境中,分析其动态响应特性有很重要的意义。通过流量公式当主阀芯位移恒定时,主阀进出口压差增大,通过主阀口的流量也增大。建立SimulationX插装式比例节流阀仿真模型,主要包括主阀受力建模、先导阀建模、比例电磁铁施力建模、动力源模型以及负载模拟模型等[6],SimulationX仿真模型如图3所示。主要影响节流阀动态响应的有以下几个参数:主阀芯面积比、节流槽面积增益、主阀控制腔体积及先导阀弹簧压力,通过改变参数值,仿真比较当结构参数取值不同时对主阀输出位移、先导阀流量、主阀流量和液动力的影响,分别比较其动态特性,包括响应速度、超调以及延时等。

图3 比例节流阀仿真模型

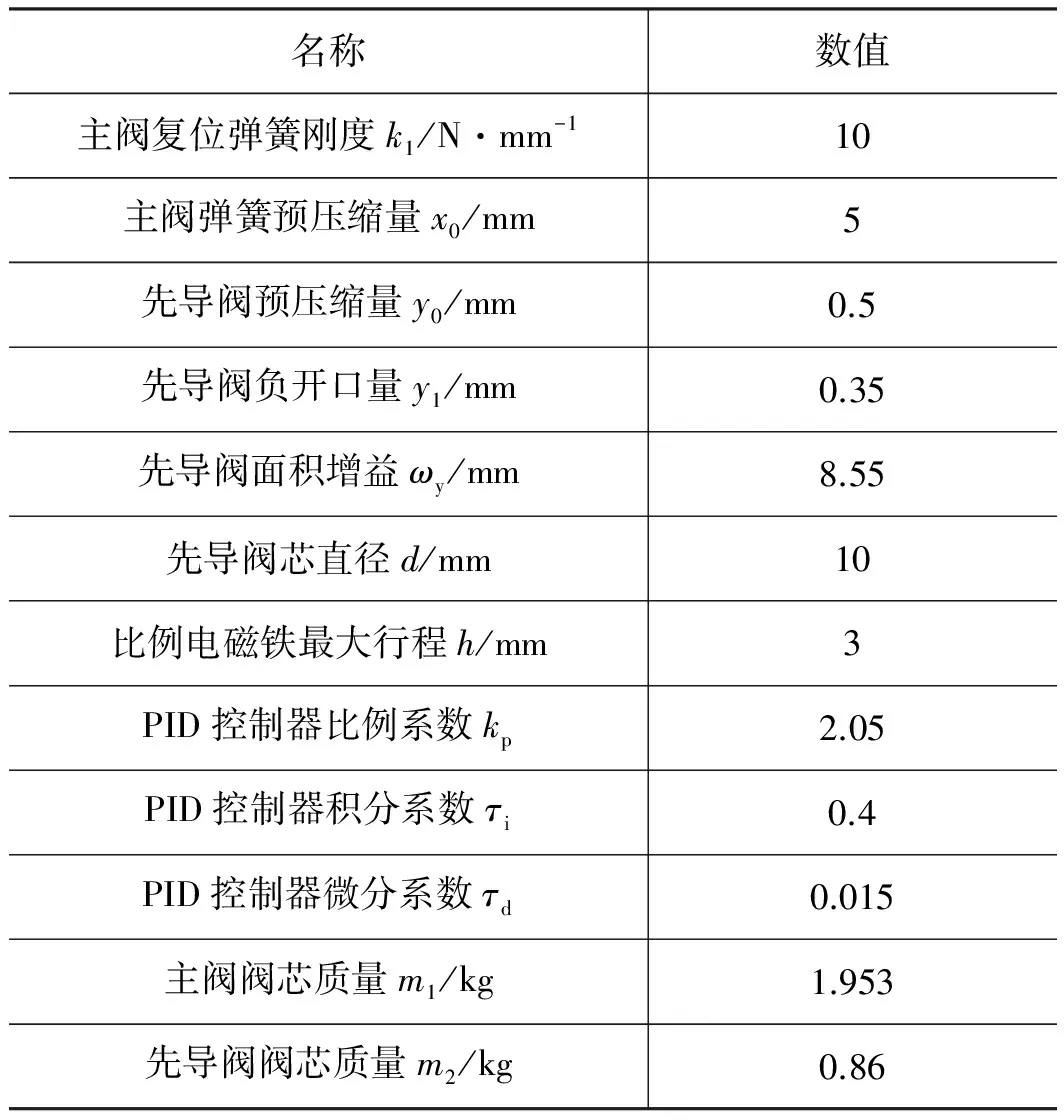

首先初步设定插装式比例节流阀的参数,保证主阀进出口压差不变时,给定系统的压力为26 MPa,具体参数如表1所示。

表1 插装式比例节流阀仿真模型主要参数

2.1 主阀芯面积比α

主阀芯面积比α取值分别为1∶2、1∶3、1∶4,保证其他参数不变,改变主阀芯面积比,主阀芯位移动态输出特性曲线如图4所示。

图4 不同面积比的主阀芯开启和关闭位移曲线

从图4中可以看出,主阀芯面积比越大,主阀动态响应越快,较短的时间内完成阀的开启与关闭,但与此同时也加剧了超调量,如仅为了保证响应速度的要求,阀芯面积比可选取1∶2。如果响应速度要求不太高,选用面积比1∶2和1∶3的中间一值时,主阀芯既有较快的动态响应速度,同时无超调。图5为不同面积比下的主阀芯液动力曲线,面积比为1∶2时液动力较小,但其有超调,稳态误差最大。

图5 不同面积比的液动力曲线

2.2 节流槽面积增益ωc

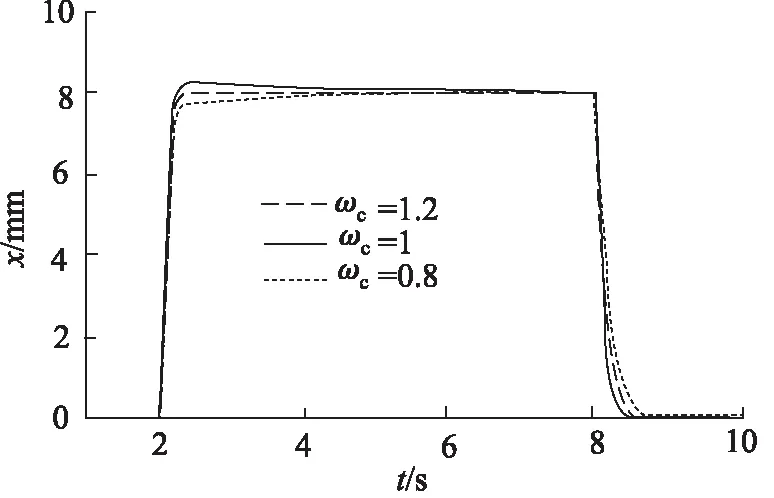

系统压力为26 MPa,给定主阀芯位移为8 mm,保持插装阀其他参数不变,主阀反馈节流槽面积增益ωc分别取0.8、1和1.2,主阀阀芯开启和关闭动态响应特性曲线如图6所示。

图6 不同节流槽面积增益ωc主阀芯动态响应曲线

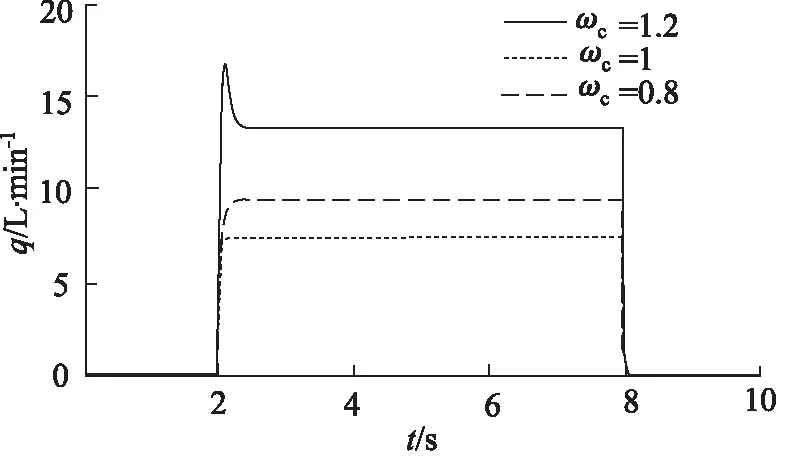

在图7中可显示出随着节流槽面积增益ωc的增大,节流槽的通流能力越大,主阀芯动态响应速度越快。相反节流槽面积增益越小,主阀芯动态响应速度越慢。

图7 不同节流槽面积增益ωc通过先导阀的流量曲线

节流槽面积增益为1.2、1和0.8时,通过先导阀的流量分别为13.31 L/min、9.41 L/min和7.56 L/min,随着节流槽面积增益减小,插装阀达到而定流量时,通过先导阀的流量减小。

2.3 主阀控制腔体积

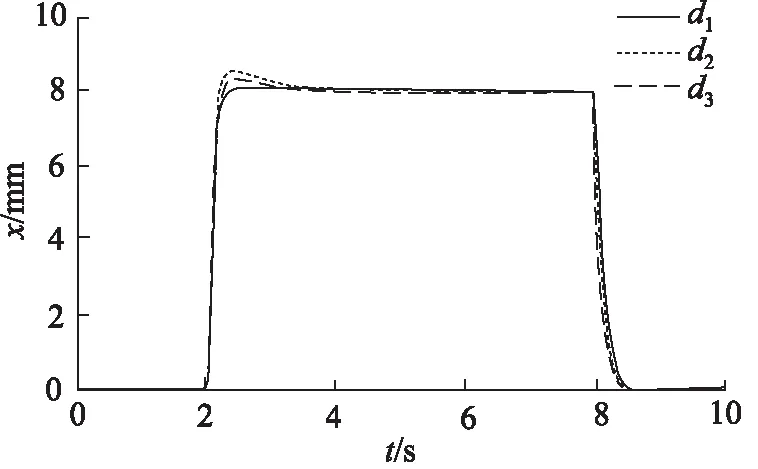

插装式比例节流阀液压系统动态响应时,通过先导阀的流量等于节流槽流量加上主阀芯移动产生的流量。若减小主阀控制腔的体积,对比例节流阀动态响应特性也会产生影响。在主阀芯上设计一个柱形凸台,通过改变此凸台的直径改变主阀总控制腔的体积,系统压力设定为26 MPa,给定主阀芯位移8 mm,仿真分析不同控制腔体积下主阀芯动态响应特性。凸台直径分别取d1=0 mm、d2=40 mm、d3=30 mm,仿真结果如图8和图9所示,随着凸台直径的增加,即主阀上部控制腔体积的减小,导致主阀的流通面积减小,通过先导阀的最大流量增大,且阀芯开启超调量越来越大,但对提高插装比例节流阀动态阶跃响应时间影响不大。

图8 不同凸台直径的主阀芯位移动态响应曲线

图9 不同凸台直径时通过先导阀流量曲线

2.4 先导阀弹簧压力

先导阀弹簧压力计算公式为:

F=ky(y0+y)

从公式可得压力与弹簧刚度成正比。仿真分析先导阀弹簧刚度取值不同时,对主阀流量的影响。仿真结果如图10所示, 随着弹簧刚度的增大, 先导阀压力增大,主阀流量的超调量减小;弹簧刚度过小反而又会影响主阀的动态响应时间,使主阀的动态响应时间过长。因此通过仿真可得先导阀最佳弹簧刚度,见表2所示。

图10 不同先导阀弹簧刚度时主阀流量曲线

表2 先导阀弹簧刚度

3 结论

对影响插装式比例节流阀液压系统动态响应特性的几个主要因素,即先导阀阀口型状、主阀芯面积比、节流槽面积增益和主阀控制腔体,经过SimulationX仿真模型的分析,使这些影响其动态响应特性的主要结构参数得到优化,提升了控制系统的稳定性及阶越响应特性,减少动态超调量从而减少系统稳态误差。这种节流阀的抗干扰能力强,响应速度快,且结构简单,在工业中可以广泛应用。

参考文献:

[1]路甬祥.电液比例控制技术[M].北京:机械工业出版社,1988.

[2]易达云,邓华,夏毅敏,等.高速大流量插座式比例节流阀的建模与验证[J].现代制造工程,2009,(6):38-41.

[3]权龙,李凤兰.液压晶体管Valvisor——可连续比例控制的新型插装阀[J].工程机械,1995,(6):30-33.

[4]李娅,权龙.二通插装式电液比例流量阀的仿真分析[J].流体传动与控制,2012,(4):20-22.

[5]董敏,赵静一,吴晓明,等.二通插装阀系统动态特性的仿真与研究[J].液压气动与密封,2001,(1):87-91.

[6]张力钧,黄人毫,胡伟民,等.二通插装阀统一建模方法的研究[J].液压气动与密封,2003,(6):1-4.

[7]庞积伟.插装阀数学模型的建立及其动态仿真研究[J].机电工程技术,2001,(6):14-17.