关于色漆双Base工艺的导入和应用研究

王杰 周丽文 陈双桂

(东风本田汽车有限公司,武汉 430056)

1 前言

近年来,汽车外观造型越来越年轻化和时尚化,可供消费者选择的颜色也越来越多,因此,新色开发的难度也越来越高。而且随着汽车的造型多样化、个性化的发展,匹配汽车颜色的要求也越来高,“靓丽”、“科技感”、“个性”等颜色也更加抓人眼球,为充分展现色彩的丰富感和层次感,普通的色漆单Base 颜色无法满足更高彩度的要求,色漆双Base 颜色很好的解决了这个问题,展现出更高的彩度和层次感,性能也比较稳定。但是色漆双Base 工艺难度较高,通过调研,应用该工艺的主机厂较少,而且应用该工艺的主机厂普遍反馈在批量量产过程中出现了各类影响正常生产的问题点。本文重点就色漆双Base 的新色开发和应用过程中要点和难点进行分析和研究。

2 色漆双Base的概念

色漆单BASE涂料分为素色漆和闪光漆,区别在于色漆涂料里是否添加闪光材质,而色漆双Base涂料是指色漆采用2种不同的涂料进行喷涂。某主机厂涂装采用3C2B工艺,色漆共8个机器人进行喷涂,分为2站,每站4个机器人,单Base颜色2站喷涂使用的涂料相同,而双Base颜色2站使用的涂料不同,工艺对比如表1所示。为了突出色漆双Base的颜色效果,2种涂料的成分会有较大区别,可以一种含有闪光材质,一种不含。该主机厂现有已量产的珍珠白颜色,色漆工艺为先喷涂一层底色漆(Color Base,CB)涂料,该涂层不含珠光,为素色漆,再喷涂一层珠光漆(Mica Base,MB)涂料,该涂层含有珠光[1]。两层涂料的膜厚不同,膜厚是基于该颜色的遮盖能力和颜色呈现的要求设置的。此外,还有先喷涂MB 色漆,再喷涂CB 色漆的工艺,本文重点研究的是某主机厂首次导入该色漆工艺的红色漆(赤焰红)。

表1 色漆双Base与单Base工艺对比

3 色漆双Base工艺的开发背景

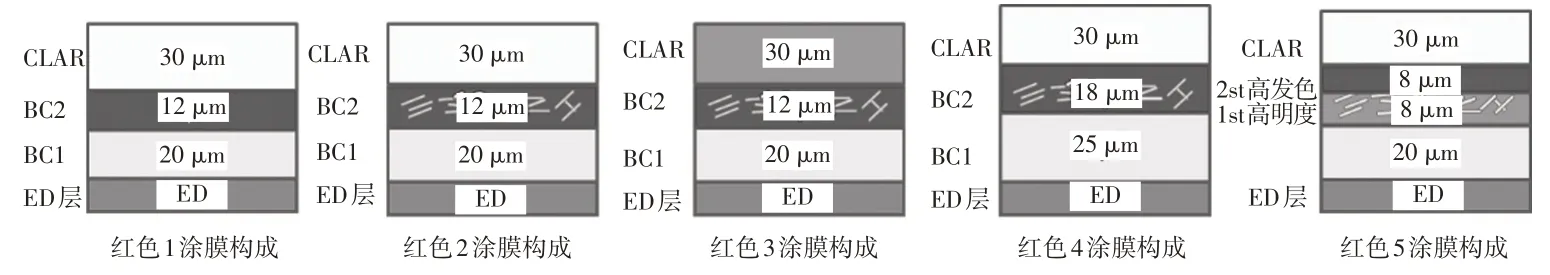

赤焰红颜色是基于过往开发过的红色漆的更新换代,目前已应用的红色漆有素色漆(红色1)、珠光漆(红色2)和铝粉漆(红色3)都属于单Base 色漆工艺,其中红色3 是红色清漆(涂膜构成如图1 所示)。为了达到红色漆高彩度的要求,对固体份、闪光材质、匹配工艺的选择尤为重要,红色4 颜色(涂膜构成如图1所示)是基于溶剂型涂料开发的,但是在水性涂料的开发上存在颜基比超标、闪光材质选择困难、外观差(表面蒙光)、膜厚变动对颜色影响大、闪烁感不足等问题,尤其对于上涂“湿碰湿”工艺,外观差(失光、DOI 偏低)、闪烁感不足的问题会更加的明显。此外,该颜色运用了较多的大粒径的着色铝粉和珠光,其边缘触及到清漆表层产生起雾现象,导致清漆表面外观差。因此,计划开发色漆双Base 工艺的高彩度红色漆(赤焰红)。但赤焰红与珍珠白的色漆双Base工艺不同,现行珍珠白颜色色漆先喷涂一层素色漆(CB),再喷涂一层珠光漆(MB),而赤焰红颜色色漆是先喷涂一层铝粉漆(MB),再喷涂一层半透明色漆(CB)。该主机厂是首次导入色漆先MB 后CB 的工艺,红色漆彩度高(红色5),新色开发者需重点关注,5 种红色漆涂膜对比如图1所示。

图1 不同红色漆涂膜构成对比

为了提升赤焰红的外观,防止出现失光的问题,确定导入酸环氧清漆(分子结构如图2)作为配套清漆。酸环氧清漆在进行交联反应时无小分子生成,固化时体积收缩小,目视小波纹更好,数据上体现为短波(Short Wave,SW)小,比现行丙烯酸清漆SW 下降了5 个点以上;另外,酸环氧清漆固体份高,稀释比例较低,VOC含量比丙烯酸清漆更低。

图2 酸环氧清漆分子结构

4 色漆双Base工艺开发阶段的要点

4.1 颜色特性分析

在新色开发初期,第1 步需要对要开发的颜色目标板进行色差数据的分析,并在光学显微镜下进行观察,初步判定其颜色特性,如是否含有闪光材质及闪光材质大小、各角度明度和色相随角异色性、明度(L值)和色相(a/b值,a值代表红绿相,b值代表黄蓝相)[2]相比过往同色系量产色是高还是低、是否是高明度颜色/高彩度颜色等,之后在颜色数据库内输入色差仪测量的色差绝对值,在涂料厂家内部的原料数据库里进行匹配和计算,找到相近色配方,根据闪光材质差异调整闪光物质,根据色差大小调整颜料比例,之后再制作成样品喷涂测试,对比目标板进行数据和目视评价,最终确定涂料基础配方,由于原材料(色浆、珠光/铝粉等)种类众多,如果待开发的颜色开发难度较大,还需考虑颜基比/颜料浓度等参数的上限范围(基于涂膜性能和成本确定),故此过程需要多次调整测试才能达到最佳颜色呈现效果。

内装涂料的开发可根据设定工艺条件下之后的内装喷板与外装目视色差匹配的方式来进行,如在某主机厂3C2B(C:电泳层、色漆层、清漆层;B:电泳烤炉、上涂烤炉)工艺下,内装缺少BC1 层,内装涂料的开发就需要考虑颜色的特性,遮盖力较强的颜色不需要开发内装专用涂料,与外装涂料一致;遮盖力较差的颜色,则需要考虑开发内装专用涂料;色漆CB+MB 的工艺的涂料(如赤焰红),为了减小内外装色差以及内装遮盖力的要求,建议开发内装专用涂料。开发内装专用涂料时,需充分考虑闪光材质的添加种类和添加量、颜料种类和浓度、遮盖膜厚、与外装颜色匹配等,避免内外装交界处或者漆雾飞溅造成的色差影响。

基于以上分析,赤焰红颜色在开发初期就分析确定为高彩度铝粉漆,其15°红相达到了70以上(使用爱色丽MA98型多角度分光光度仪测量结果)。

赤焰红颜色特性主要体现为光线透过清漆和色漆透色层到达金属涂层再反射,提高了漆面颜色饱和度,使漆面更显立体层次感,涂层构成如图3 所示。基于以上分析,该颜色因彩度高、遮盖力差、色漆双Base 的工艺特性,开发重点为:BC1 的选择,色漆第1 层MB 涂料的闪光材质、颜料浓度、膜厚的设定,色漆第2 层CB 涂料的颜料浓度、膜厚的设定,色漆2 层的配合以及允许膜厚波动的范围设定,内装涂料的闪光材质、颜料浓度、膜厚的设定,修补漆的涂料构成和膜厚范围设定。经过多轮测试,通过样板与目标板的对比,确定赤焰红颜色的基础配方。

图3 赤焰红颜色涂层构成

4.2 光源的差异对颜色的影响

光源对颜色影响最明显的现象是同色异谱,即某物质在一种光源下呈现出来的颜色与在另一种光源下呈现出现的颜色不同[3],简单来说就是颜色相同,光谱组成不同。在此变化中,物体本身的光谱数据不变,也就是说光谱数据是描述彩色物体的表面性质,与照明体的改变,观察者不同,复制方法不同都无影响,而物体颜色与反射(透射)光的光谱功率分布有关,但并非一一对应,因而光谱分布不同的许多光能引起人眼同样的色感(即颜色混合同色异谱现象)。比如某颜色开发的过程中就出现了同色异谱现象,测试板在办公室照明(A/10光源)下较标准色板偏绿,室外自然光(D65/10)下较标准色板偏红(图4)。

图4 同色异谱现象直观对比

该测试板颜色所处的照明光源越强,目视同色异谱的现象越明显。通过使用分光光度仪(爱色丽色差仪)[2]测量2 种光源下的色差值对比,数值上的差异主要体现在红绿相(Δa值),其各角度Δa差异值都可达10 个点以上。在新色开发时需充分考虑到颜料或者闪光材质的选择对不同光源下目视颜色的影响。

5 色漆双Base工艺生技性测试要点

颜色的完美呈现除了保证涂料高质量开发,还需要涂装施工窗口和施工过程的有效管理。设计之初要考虑原材料(色浆、闪光材质、树脂等)、配方、过往使用实绩、工程遮盖能力、性能稳定、施工难度等因素。

在喷涂过程(也称施工过程)中,色差受喷房温湿度、膜厚、风速风向、异常停线时间、涂料飞溅、机器人喷涂雾化效果、烘烤窗口等因素的影响,根据颜色特性不同,其喷涂过程的影响是不一样的,明度较高的颜色在喷涂过程中受喷房温湿度、雾化效果等影响更大,彩度较高的颜色对膜厚、飞溅色差等要求更高,有些颜色则根据其闪光材质的特性对喷涂过程中异常停线时间、风速风向等要求更加偏重。

色漆双Base 工艺的颜色其色漆2 层的膜厚设定非常重要,对膜厚的管控要求也是比其它颜色要高,以赤焰红为例,色漆第1 层铝粉漆目视呈现的是粉色,第2 层是半透明素色漆(CB),2 个涂层之间的膜厚设定和配合尤其重要,因此在生技性测试过程中对单层膜厚变动对颜色的影响需要重点进行测试和检证,并掌握其调色规律。表2 为赤焰红颜色生技性测试项目及判定基准。

表2 赤焰红颜色生技性测试项目及判定基准

6 色漆双Base工艺应用难点

根据前文分析,总结出了赤焰红在应用时的难点,并拟定了相应的对策,如表3 所示。

表3 赤焰红颜色难点分析及对策

其中,颜色稳定性在生技性测试阶段已进行规律分析和总结,其它4 项在试做阶段进行对策可行性验证。经实车确认,B 立柱色差、补漆加修困难和部品对色为赤焰红开发难点。

6.1 B立柱色差分析及解决方案

B 立柱色差产生原因为外装喷涂时少量CB 和MB 通过门开度的间隙进入B 立柱,因CB 为半透明色漆,几乎无遮盖力,所以主要是MB 飞溅,MB 颜色飞溅至B 立柱处呈现的是一层类似于漆薄状态的金属粉感,受B 立柱处门框的门开度和结构影响,飞溅处色差呈现不均匀的状态(根据车型结构不同色差形态也不同)。如图5 所示。

图5 赤焰红B立柱处飞溅色差

经过实车检证,确定内装涂料调色(在满足内装遮盖力的前提下,明度L值和红绿相a值向外装靠近)、BC1/BC2 机器人示教和人工补喷外装CB 涂料3 种方案组合为最优方案,而且能较好的降低B立柱处色差。B 立柱色差方案检讨及可行性分析验证结果如表4 所示。

表4 B立柱色差方案检讨及可行性分析验证

6.2 加修分析及解决方案

加修困难的原因为外装修补漆也是先MB 后CB 的工艺,MB 和CB 膜厚变动均对颜色影响较大,人工喷涂对膜厚的管控困难。该问题有2 个对应方向,一是修补漆调色,二是通过提升习熟度,摸索出赤焰红颜色修补的技巧和方法,并明确加修作业标准。

修补漆调色也分为2 个方向,一是修补漆的种类变更,比如探索MB 和CB 以一定比例混合成一种修补漆,有利于作业员进行修补作业,但是MB和CB 组合的修补漆很难再现赤焰红原有的颜色和闪烁感,所以该方向不可取;二是提升第1 层修补漆(MB)的遮盖力以及第2 层修补漆(CB)的明度。提升MB 修补漆遮盖力能使作业员在加修时喷涂的膜厚更薄,再加上CB 修补漆的明度提升,可以将CB 适量喷涂的更厚一些,最终有利于该颜色彩度的再现,缩短了加修的工时。赤焰红颜色加修对应方式确定为修补漆调色(CB 明度提升+MB 遮盖力提升)和作业员熟练度提升。加修改善方案及评价结果如表5 所示。

表5 加修改善方案及评价结果

6.3 部品颜色匹配课题分析及解决方案

部品与车身颜色匹配方面,首先需进行部品喷涂工艺和涂料供应商调查,并对比不同供应商的涂料之间的每一涂层的颜色差异、不同部品之间的底材的差异以及部品装在车身上结构的特殊性。通过以上调查对比,部品色差处理的难点在于:一是在部品底材一致且喷涂工艺一样的情况下,涂料供应商A 的MB 颜色呈较浅的粉红色,而供应商B 的MB 颜色呈现出粉色带金黄色,其最终呈现出的颜色也存在差异,只能将色差尽量减轻(明度和色相朝一个方向靠近),无法达到完全一致;二是在部品底材和工艺喷涂一致的情况下,部品跟对比样品不在同一个平面或者部品是弧面,受结构和对色角度的影响造成不可避免的色差出现,只能通过在不同光线下、不同角度下在实车上多次目视确认,掌握最影响目视的角度或者色相,通过梯度性涂料调色,最终确定目视最优的部品调色方案;三是车身与部品的底材和喷涂工艺均不一致,通常,车身是钢板,部品是弹性塑料材质,该主机厂采用水性色漆和溶剂型清漆,而大部分部品采用溶剂型涂料。车身钢板材质上喷涂时更有利于闪光材质的排列,塑料材质静电吸附效果远低于钢板,闪光材质的排列没有钢板上均匀。因此,因为底材和工艺均不同,车身与部品对色时造成色差也是不可避免的,只能在尽可能保证明度和色相偏向一致的情况下,通过多次及不同光线下目视对色,总结出调色方向,选取目视最优的部品。

7 结论

a. 在应用色漆双Base 工艺的颜色开发设计之初,要充分分析色漆双Base 工艺特点、开发背景、颜色特性以及过往颜色出现过的影响因子,充分分析研究后选择原材料、颜料等,并确定其基础配方;

b. 在生技性测试阶段,要基于涂装车间施工窗口,充分识别双Base 工艺需重点测试的项目,进行模拟测试和验证测试,通过涂料供应商竞标的方式,最终选取最适用于现场、施工窗口最大的最优涂料供应商;

c. 在应用阶段,根据经验以及工艺特性分析结果,提炼出色漆Base 工艺的重难点课题和可行对策,并在试做车上进行效果验证,确保应用色漆双BASE 工艺的新色顺利量产。