谐波分析在轴齿盘环零件质量控制中的应用

叶宗茂

(神龙汽车有限公司,武汉 430100)

1 前言

谐波分析所使用的数学工具,是在信号分析中被广泛应用的傅立叶变换。傅里叶变换将看似杂乱无章的信号,考虑成由一定振幅、频率、相位的基本正弦信号组合而成,傅里叶变换的目的,就是找出这些基本正弦信号中振幅较大信号对应的频率,从而找出杂乱无章的信号中主要振动频率特点。圆形或回转类零件,其径向或周向形状如齿轮锥面形状和曲轴轴颈圆度,就成为谐波分析的信号来源,对其进行傅立叶变换,即可得到组合信号/波动的谱线图。

分析一个被测零件的谐波主要用来控制零件的性能以及制造过程中某些因素的变化对零件功能的影响,所产生的谐波是被测零件几何形状、材料和制造方法的组合;另一重要方面是被测零件以其谐波特性对其他零件的影响。

2 问题分析

多年来制造过程中质量控制实践发现即使轴、齿、盘、环、球等回转体零件的几何量特征都满足产品功能要求,制造控制严格按产品公差控制,但整车售后动力总成抖动、噪音、泄漏以及机油消耗大、挂挡困难、挂挡打齿等质量问题时有发生,如2014 年以来陆续出现多台某款手动变速器挂挡打齿等售后故障,故障件如图1a 所示,折解后检测相关齿轮的尺寸、形位误差及粗糙度等质量指标都满足要求;2019 年投产的某款六速变速器再次出现售后挂挡困难故障,导致多台变速器售后退返,挂挡困难零件如图1b 所示,导致用户抱怨。

图1 回转类零件表面异常谐波导致的零件功能故障

以上典型案例说明,在产品设计与工艺制造过程中影响产品功能的因素和变化点仍未准确识别。以谐波对零件表面功能影响为例,设计人员初期很难给出符合功能要求的谐波振幅公差及其对应的频率,工艺技术人员无产品依据,只能给出依靠目视等感知方法来监控制造过程的变化,质量管理人员依靠工艺文件来判定,这就给产品的功能埋下了质量隐患。

3 零件表面谐波产生的原因及其影响因素

零件表面谐波产生的原因通常是零件在制造过程中受刀具、夹具、工艺、润滑、冷却及零件的结构、材料等因素的影响,这些影响因素会以各种不同的频率复印到零件表面,一旦工艺系统的某一个或几个因素出现异常变化,这些不同频率的波动就可能叠加到一起作用在零件表面上,形成幅值异常的谐波,俗称“棱面”,低频的可以目视发现,高频的目视无法识别,只有应用谐波分析的傅里叶级数展开法分析实际圆轮廓谐波特征,提取圆度误差的各次谐波分量,用于进行工艺诊断和控制。对被测量零件表面进行谐波分析,无论是对控制零件性能还是对控制制造过程来说,都是一个重要的因素。另外,零件表面谐波分析所得到的频谱图,也可能与测量设备、测量方法、以及被测零件几何形状有关,但产生异常幅值谐波的主要原因是制造过程及其变化,通常所产生的谐波阶次不同,其形成原因也不尽相同。

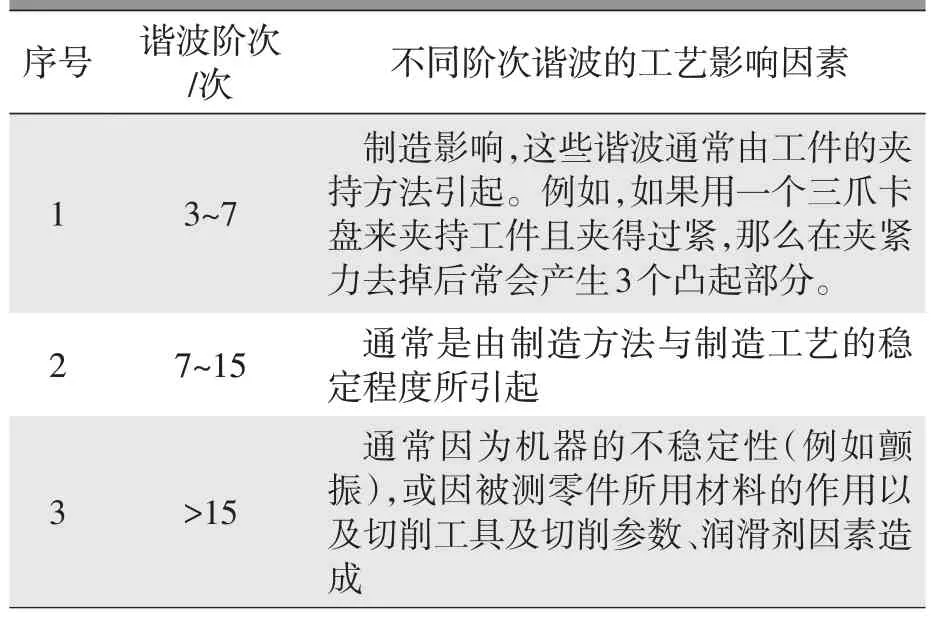

多年的研究和探索发现:不同阶次谐波工艺影响因素如表1所示,不同阶次谐波及其合成的效果如图2所示,不同工艺参数导致的谐波阶次数如图3所示。

表1 不同阶次谐波的工艺影响因素统计表

图2 不同阶次谐波及其合成的效果图

图3 变速器3挡主动齿轮摩擦锥面谐波分析流程

4 零件表面谐波分析方法

零件表面谐波分析总体思路:测量零件圆度→圆度信息→谐波分析→棱面光谱→分析幅值异常的谐波→工艺改善→消除异常→持续改善。某变速器3挡主动齿轮摩擦锥面谐波分析流程如图3所示,分析结果,该齿轮摩擦锥面46 阶次谐波振幅值0.40 μm,有导致挂挡困难风险,及时通知制造工程师进行工艺改善,消除异常谐波后方可继续生产。

回转类零件表面进行谐波分析与监控主要包括以下5 方面内容[1]。

a.谐波分析方法:谐波分析方法就是对采集到的数据进行傅里叶变换,通常圆度仪、曲轴凸轮轴综合测量仪、三坐标等测量仪器上都带有“谐波分析”模块。通过对这些模块的应用、开发测量分析程序对动力总成关键轴齿盘环类零件或零件上有回转型要素部位进行圆度测量和谐波分析,查找异常振幅对零件功能的影响。

b.谐波阶次的确定:一般来说,从波长/频率上来分,零件表面形貌大致分为轮廓、波纹度和粗糙度三个层次。而谐波基本属于波纹度区域,当然与轮廓和粗糙度也有所交叉。过于关注波纹度区域,可能会漏掉轮廓区域和粗糙度区域的异常波动。如曲轴谐波阶次通常为2~350,凸轮轴谐波阶次一般为10~350,阀座、油环的谐波阶次为2~100。确定谐波阶次的目的是忽略不同测量仪器的结构和原理在测量过程中所产生电躁声对谐波幅值的影响,为准确定义不同频率谐波幅值公差奠定基础,为快速查找制造过程的异常波动提供帮助。

c.定义谐波幅值公差值:通过谐波分析,积累一定量的谐波频谱图再结合一定量的装配试验、台架试验及整车路试试验等,才能定义出能够控制零件功能的不同频率范围内的谐波幅值公差,用于质量预防。

d.谐波幅值公差限形式的确定:公差限可以是区域型的,也可以是曲线型的。一般回转型零件及回转要素幅值公差采用区域型的公差限,曲轴轴颈振纹公差采用曲线型的公差限。

e.谐波分析的标准化:通过多次试验验证得到的谐波幅值公差一定要纳入产品及工艺监控计划,定期监控工艺过程变化。

5 谐波分析在轴齿盘环回转类零件表面质量控制中的应用

5.1 某五挡变速器1/2档从动齿轮摩擦锥盘锥面质量的改善

如图4a 所示的某五挡变速器1/2 挡从动齿轮同步器摩擦锥盘,其锥盘内锥面圆度测量结果为0.003 55 mm(图4b),小于公差要求0.01 mm,但该零件装到变速器上进行换挡试验出现了打齿故障;查看产品图示,产品图无谐波振幅值公差定义,仅有技术要求“锥盘内锥面不允许有小棱面存在”,控制计划要求“目视检查无棱面”,目视故障零件,无法识别出棱面;查询近三年来质量数据记录,圆度都在信任区。预分析产生的可能原因:磨削系统加工微震动、磨床精度失准、刀具及工装夹具磨损以及润滑过滤系统堵塞等,按照预分析思路一一查找、排除。

图4 某五挡变速器1/2挡从动齿轮摩擦锥面质量改善前圆度测量示意

为了避免该质量问题再次发生,必须采取质量预防措施,实施预防措施的关键就是要定义出棱面的量化指标和质量控制方法。

5.1.1 数字化测量方法

锥盘棱面数字化测量思路如图3 所示,利用圆度仪上的“谐波分析”模块,对齿轮摩擦锥盘内锥面的圆度信息进行傅里叶分析,得到一系列不同阶次频率的谐波幅值,对异常凸起的谐波振幅值及其对应的频率,进行台架试验,以验证其是否会导致总成的功能失效,依次采取降级循环进行“测量—试验验证—再测量—再验证”,直到找到导致零件功能失效的振幅临界值,定义列入到工艺卡上,进行工艺监控。

5.1.2 台架试验验证

谐波分析找出零件表面谐波幅值异常后,通过台架试验验证这个幅值异常的谐波是对产品功能影响程度,只有进行了系列验证,才能定义出符合产品功能的谐波幅值公差,用于工艺监控,指导生产,降低成本、起到质量预防的目的。

a.首次试验:抽查5 件一挡从动齿轮,编号分别为2#、3#、4#、6#、10#进行谐波分析,其振幅和频率测量结果见表2,将这5 件零件经过L2 线台架1次自动试验和10 次1/2 挡手动换挡实验。

表2 5件零件振幅和频率测量结果

试验结果:4#零件在第8 次手动换挡时开始出现打齿现象,其余4 件均正常。

b.二次试验:再次抽查1 个二挡从动齿轮,进行谐波分析。

测量结果:谐波阶次为9,最大振幅值为0.50 μm。将这个零件经过在现场台架手动试验10 次无异常,后又在变速器质检台架试验约4 小时,挂2 挡2 300 多次,试验初始阶段无异常,但在2 300 次挂挡试验后端发现二挡挂挡不畅,但不存在明显打齿状况。

试验结果:有风险,车辆使用一段时间后会存在挂挡困难发涩等异常情况。

结论:最大振幅值大于等于0.5 μm,可能导致挂挡困难。

c.三次试验:再次抽查1 件一挡从动齿轮,进行谐波分析。

测量结果:谐波阶次为9,最大振幅值为0.40 μm。在L2 线台架试验手动挂挡15 次无异常状况,在变速器质检台架试验约4.5 h,挂挡2 500多次,未发现挂挡不畅现象,也未发现打齿现象。

结论:棱面最大振幅值小于等于0.4 μm,不会出现挂挡困难。

d.效果跟踪:棱面最大振幅值公差设置为0.4 μm,纳入工艺控制计划,检测频次1/16。

5.2 某六挡变速器三挡主动齿轮摩擦锥面表面质量的改善

测量某六挡变速器三挡主动齿轮摩擦锥面圆度时发现:傅里叶级数谐波阶次为43 时频率幅值为2.08 μm,超差异常,该零件导致该款变速器换挡困难,频繁出现打齿噪音。

5.2.1 问题背景及现状

该零件产品图最初定义的傅里叶频率谐波阶次>5 时,谐波幅值不能超过0.8 μm,项目阶段未将傅里叶幅值要求定义为产品工序尺寸特性清单项,也未将其列入到全尺寸检测清单上。通过路试试验发现其使用中挂挡频繁的3/4 挡主动齿轮换挡时发卡,有打齿的噪音,开始以为是磕碰伤导致的,后来拆解检测三挡零件摩擦锥面谐波,发现谐波阶次大于20 时,幅值明显超差。该零件加工工艺是同时磨削外锥面和内孔。

5.2.2 原因分析

通过谐波分析发现齿轮上43 阶谐波幅值2.08 μm,非常异常,分析制造过程中谐波幅值异常的主要原因,由于异常幅值出现的谐波阶次为43属高频状态,是由制造过程磨削系统微振动产生;同时加工内孔及外锥,制造过程中可能出现谐波共振现象,一般也会发生在高频状态。

5.2.3 锥面质量改善方案

通过大量工艺试验,台架挂挡多次试验,最终重新定义了摩擦锥面傅里叶幅值在谐波阶次5~20区间,最大振幅不能超过0.8 μm:傅里叶幅值谐波阶次超过20以上时,最大振幅不能超过0.4 μm。其工艺改善措施如下。

a.将内孔和外锥同时磨削改改分序磨削,原设备XF1698 只加工内孔;使用XF1373 磨床加工锥面;减少相互干扰发生的共振。

b.XF1373 磨床砂轮类型选择为刚玉,分5 步进给,第3 步进给时工件转速,由300 r/min 调整到200 r/min,第5 步进给时调整精磨进给速度,由0.001 2 mm/s 调整到0.001 mm/s;减小系统的微振动。

c.修改加工工艺及监控计划,监控频次改为1/16,每加工16 件抽检1 件。

5.2.4 改善效果评价

改善后,连续抽取50 个零件进行谐波分析,测量结果统计最大振幅>0.18 μm,如图5b 所示, 满足产品要求。经过3 个月监控,加工稳定可靠。

6 结束语

通过对两款变速器主动从动齿轮摩擦锥面的谐波分析找到了导致变速器挂挡困难的原因,举一反三推广到动力总成其它轴齿盘环等回转类零件表面棱面数值化质量控制上,并建立各类零件谐波幅值控制标准纳入控制计划进行监控,科学的解决了动力总成零件表面质量控制难题,降低了发动机噪声,提高变速器挂挡的顺应性、降低机油消耗,推动发动机和变速器等汽车动力总成制造技术的创新和进步,增强企业竞争力。