大功率LED车灯铝合金散热器微弧氧化的散热性能仿真研究

王成成 孙积强 贺帅 谢攀 李翠 黄凯

(比亚迪汽车有限公司,西安 710075)

1 前言

汽车大灯是汽车结构中的重要组成部分,大功率LED 车灯功率大且封装密度高,结构空间小不利于散热,随着工作时间增加,LED 车灯结温会超过芯片的接受范围,导致LED 车灯的使用寿命降低。采用散热性能优异的散热器对提高LED 车灯的使用寿命和稳定性具有重要意义。LED 车灯的散热方式主要分为主动式散热和被动式散热,常用的散热方式是被动式散热,包括肋片散热和热管散热。目前主要的研究方向是对散热器的结构进行优化,但是并没有从材料本身的特性出发进行研究[1-2]。Jiang 等[3]从散热器的结构出发,通过改变翅片厚度、高度、间距来提高散热器的导热性能。Yang 等[4]将热虹吸管应用于LED 散热器中,通过在热虹吸管中加入液体来提高散热器的导热性能。Wu等[5]设计了一种PCM-HP散热器,它能够降低LED的升温速率和结温温度。李文铨等[6]利用烟囱效应改变散热器周围的空气运动状况,烟囱效应的引入使得散热器有明显卷吸周围空气的效应,散热器流出的空气束从向中间集中运动变为沿圆筒边缘方向上运动,丰富了散热器周围的空气运动状态,极大地提高了散热器的散热性能和降低散热器的质量。

针对LED 车灯铝合金肋片散热器,使用ANSYS 仿真软件研究了散热器表面微弧氧化陶瓷膜对其散热性能的影响。多孔结构的微弧氧化陶瓷膜能够增大散热面积,并利用陶瓷膜的多孔结构产生的微区烟囱效应来提高散热器的散热性能。

2 LED 车灯散热器的理论基础与有限元模型的建立

2.1 理论基础

铝合金散热器对大功率LED 车灯的散热具有极大帮助。散热器结构对LED 的散热性能产生较大影响,然而设计制造一种新型的LED 车灯散热器成本较高。因此,通过微弧氧化表面处理技术可以在常规LED 车灯铝合金肋片散热器表面制备得到一层具有多孔结构的陶瓷膜,不仅能够增大散热器的表面积,而且利用陶瓷膜的多孔结构产生的微区烟囱效应有利于加强散热过程热量的对流,提高其散热性能[6-9]。大功率LED 车灯的散热途径主要以热传导为主,是一个稳态的导热过程。热传导过程中不仅与材料的导热率有关,还与材料的厚度、横截面积以及各种材料之间的连接情况有关[10]。在热传导过程中,材料的结构性能会对热阻值大小产生影响。热阻是指热量在热传导路径上的阻力大小,可以用来表示材料的散热性能,材料热阻值越大表明材料的散热性能越差[11]。以热阻对经过微弧氧化处理的LED 车灯铝合金肋片散热器的散热性能进行表征。热阻θ的大小可以通过公式(1)或公式(2)计算得到[12]:

式中,δ、A分别为垂直热流方向材料的厚度和横截面积;λ为材料的导热率;ΔT为热流传输方向上温度场分布图中两端最高温度和最低温度的温度差;P为热源功耗。由公式(2)可以更加方便计算得到散热器的热阻值,可以发现当P确定时,θ与ΔT成正比,所以在下面的仿真模拟中,只需要比较散热器温度场分布云图中最高温和最低温之间的温度差即可反应散热器散热性能的优劣。

2.2 散热器有限元模型及边界条件

图1 所示为ANSYS 有限元软件建立的LED 铝合金微弧氧化散热器的边界条件示意。图1a 为微弧氧化散热器的等效模型,尺寸为20 mm×20 mm×4 mm,微弧氧化陶瓷膜的厚度根据目前铝合金微弧氧化能够达到的实际厚度,分别设定为12 μm、28 μm、40 μm、50 μm 等效模型的边界条件为空气对流系数为10 W/(mm2·℃),环境温度为20 ℃,加载功率为1 W。图1b 为微弧氧化散热器,尺寸参考商用大功率LED 车灯散热器的尺寸大小,尺寸为120 mm×67 mm×10 mm,散热器模型的边界条件为空气对流系数为10 W/(mm2·℃),环境温度为20 ℃,加载功率为35 W。

图1 LED铝合金微弧氧化散热器的边界条件

在模型建立好后,设置相关材料参数,其中铝合金的导热率为237 W/(m·K),微弧氧化陶瓷膜中主要成分为氧化铝晶体,其导热率为30 W/(m·K)。

为了更加准确地得到微弧氧化陶瓷膜厚度和空隙率对LED 散热器的散热性能的影响,在仿真中作了以下假设。

a.由于微弧氧化陶瓷膜是从铝合金基体原位生长,所以不考虑接触热阻的存在;

b.芯片产生的热量都以热传导的形式进行传递,不考虑热辐射的影响;

c.模型中不考虑陶瓷膜孔的形状,统一以圆形作为孔的形状大小。

2.3 有限元法对散热器等效导热系数的计算

LED 散热器的等效模型的建立完成后,材料参数设置以及边界条件采用非结构化六面体划分网格进行求解,得到等效模型的温度场分布云图和热流密度分布云图,见公式(3)[13]:

式中,Q为稳态热通量;λ为导热率;ΔT为热流方向的温度场分布图中两端最高温度和最低温度的温度差;ΔL为热流方向的垂直距离。

由式(3)可以得到导热率的计算公式如下:

图2a 为铝合金在微弧氧化处理后的宏观形貌,图2b 为微弧氧化陶瓷膜的微观形貌,图2c 为LED 铝合金肋片散热器微弧氧化陶瓷膜的等效模型,图2d 为铝合金微弧氧化肋片散热器,尺寸大小为120 mm×67 mm×10 mm。等效模型由铝合金和微弧氧化陶瓷膜组成,其中铝合金的导热率设定为237 W/(m·K),微弧氧化陶瓷膜的导热率设定为30 W/(m·K)。微弧氧化陶瓷膜的厚度分别设定为12 μm,28 μm,40 μm,50 μm。陶瓷膜孔隙率大小为孔隙面积占散热器表面总面积的比例。

图2 LED铝合金散热器微弧氧化陶瓷膜的等效模型

自然界中存在的热量传递的方式有对流、传导、热辐射3 种。热量在固体中是通过热传导这种方式进行散热,对流和传导这2 种热量传输的方式出现在流体和器壁之间,而热辐射发生在高温的情况下,常见于高温固体或流体中。而LED 散热器的热量传递方式是以对流和传导的方式进行,通过建立不同厚度的LED 微弧氧化陶瓷膜散热器的等效模型,经过稳态热分析模拟可以得到等效模型的温度场分布和热流密度分布。

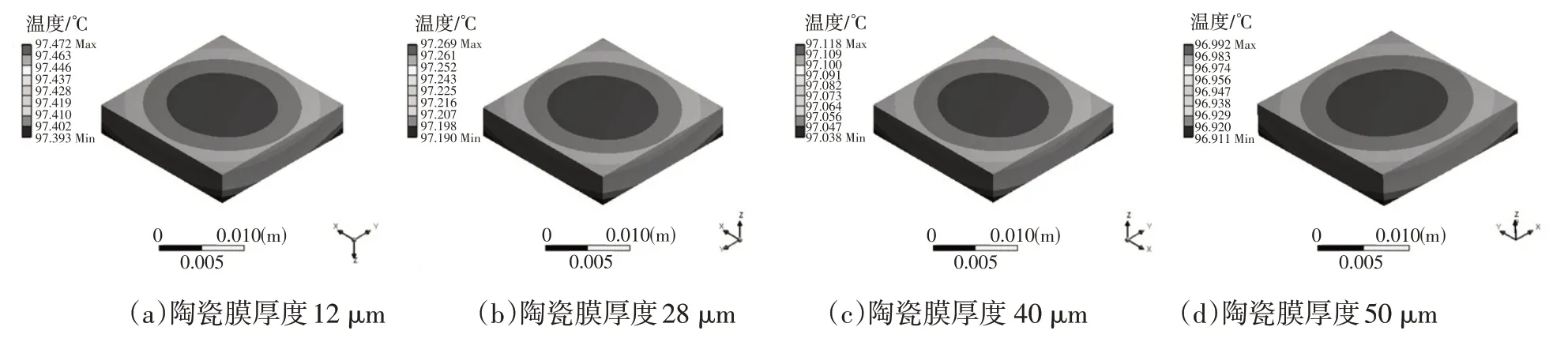

图3、图4 分别为表面不同厚度微弧氧化陶瓷膜的散热器等效模型的温度场分布和热流密度分布,取不同的厚度陶瓷膜等效模型温度场分布中最高温度和最低温度的温度差ΔT,取不同厚度的散热器等效模型热流密度分布中热通量Q,根据傅里叶公式(4)可以计算得到图5 中不同陶瓷膜厚度下散热器的等效导热率。由图5 可以发现,在LED车灯铝合金肋片散热器表面制备不同厚度的陶瓷膜对等效导热率有较大的影响,其中陶瓷膜厚度为28 μm,等效导热率最大是91.69 W(/m·K)。

图3 不同厚度的散热器等效模型温度场分布

图4 不同厚度的散热器等效模型热流密度分布

图5 不同厚度下散热器的等效导热率

3 温度场模拟计算结果

3.1 不同厚度的微弧氧化陶瓷膜对LED 车灯散热器散热性能的影响

在对不同厚度的LED 铝合金微弧氧化散热器进行稳态热分析前,在不影响仿真结果的条件下,进行以下设定。

a.假设LED 铝合金散热器各个部位为光滑的理想接触面,不考虑接触热阻的影响;

b.将5 颗总功率为35 W 的LED 热源等效为相同尺寸的面热源,不考虑功率的耗散。

其中,LED铝合金微弧氧化散热器模型的边界条件为空气对流系数为10 W/(mm2·℃),环境温度为20 ℃。

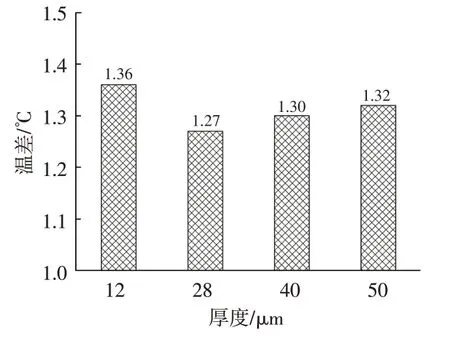

图6所示为不同厚度下散热器的温度场分布云图,可以发现不同导热率下,铝合金散热器的温度场不同,其温差范围也不同。图7 所示为不同导热率下铝合金散热器的温差,可以发现,陶瓷膜厚度为28 μm 的铝合金散热器温差范围最小为1.27 ℃,热阻值最小,散热性能最好。陶瓷膜厚度增大导致散热器的表面积增大,由牛顿冷却定律[14]可知,物体散热表面积增大,可以增大对流传热带走的热量,提高散热器的散热性能。而陶瓷膜厚度由28 μm 增至50 μm,散热器的温差由1.27 ℃增加到1.32 ℃,说明铝合金散热器微弧氧化陶瓷膜的厚度增大,其散热性能也会变弱,这是因为当陶瓷膜的厚度增大,空气会在孔隙通道中产生回流现象,导致热量在散热器中停滞,不能及时排出,而且散热器外部的空气也不能继续进入,散热器不能形成畅通的空气流动,削弱了烟囱效应的强度,降低了散热器的散热性能[15]。

图6 不同厚度下散热器的温度场分布

图7 不同陶瓷膜厚度下的散热器温差

3.2 不同微弧氧化陶瓷膜孔隙率对LED 车灯铝合金散热器散热性能的影响

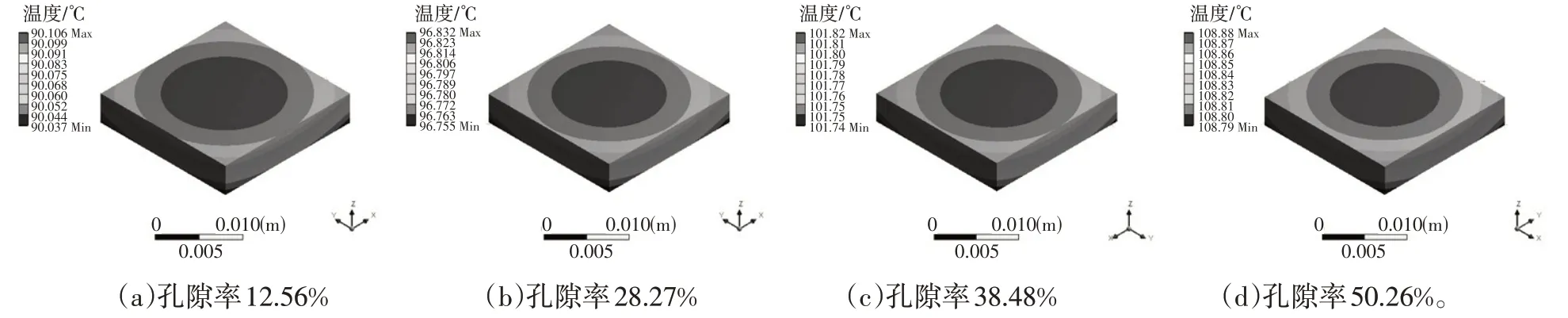

微弧氧化陶瓷膜表面具有很多不规则的孔隙,在仿真模拟中以圆形表征陶瓷膜中不同形貌的孔隙,陶瓷膜孔隙率大小为孔隙面积占散热器表面总面积的比例。图8、图9分别是厚度为28 μm的微弧氧化陶瓷膜等效模型在不同孔隙率下的温度场分布和热流密度分布。

图8 陶瓷膜厚度为28 μm下LED车灯铝合金散热器微弧氧化陶瓷膜等效模型的温度场分布

图9 陶瓷膜厚度为28 μm下LED车灯铝合金肋片散热器微弧氧化陶瓷膜等效模型的热流密度分布

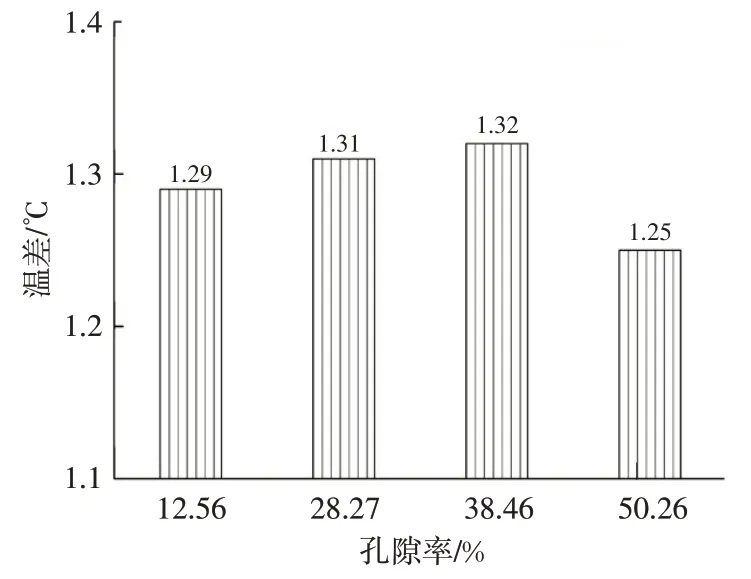

根据公式(2)可以计算得到图10 中不同孔隙率下LED 车灯铝合金散热器的等效导热率,由图10 可以发现,随着微弧氧化陶瓷膜的孔隙率的增大,LED 车灯铝合金肋片散热器的等效导热率先降后升,当孔隙率为50.26%时,等效导热率最大为92.85 W/(m·K),散热器的散热性能最好。赋予LED 车灯铝合金微弧氧化肋片散热器的导热率为92.85 W/(m·K),孔隙率大小分别设置为12.56%、28.27%、38.48%、50.26%,边界条件为空气对流系数为10 W/(mm2·℃),环境温度为20 ℃,对其进行稳态热分析,得到图11 中不同孔隙率下LED 车灯铝合金肋片散热器的温度场分布云图。

图10 不同孔隙率下LED 车灯铝合金肋片散热器的等效导热率

图11 不同孔隙率下LED车灯铝合金散热器的温度场分布

图12 所示为不同孔隙率下LED 车灯铝合金肋片散热器的温差,可以发现,不同孔隙率下的LED车灯铝合金散热器的温度场不同,其温差ΔT范围也不同。随着孔隙率的增大,散热器的温差不断增大,当孔隙率达到50.26%时,散热器的温差最小,热阻值最小,LED 车灯铝合金肋片散热器的散热性能最好。通过对烟囱效应形成机理的研究表明,烟囱效应产生的主要原因是烟囱内外压差与空气自身浮力的联合作用[16]。微弧氧化陶瓷膜的多孔结构有助于增大烟囱内外压差,使空气运动速度加快,带走更多的热量,提高散热器的散热性能。

图12 不同孔隙率下LED车灯铝合金散热器的温差

4 结论

a.经过仿真模拟可以发现,不同厚度的微弧氧化陶瓷膜具有不同的导热率,对LED 车灯铝合金肋片散热器的散热性能有较大的影响。随着陶瓷膜厚度的增大,铝合金微弧氧化散热器的等效导热率降低,温差ΔT升高。其中,陶瓷膜厚度值为28 μm 时,等效导热率最高,温差最小,热阻值最小。

b.在以厚度为28 μm 的陶瓷膜作为研究对象,通过改变陶瓷膜孔隙率大小来提高铝合金微弧氧化肋片散热器的散热性能,可以发现,孔隙率在50.26%时,铝合金微弧氧化陶瓷膜的等效导热率最高,温差ΔT最小,热阻值最小。所以在厚度为28 μm,孔隙率为50.26%时,LED 车灯铝合金微弧氧化散热器的散热性能最好。可以得知,通过利用微弧氧化技术在铝合金肋片散热器表面制备得到一层多孔结构的陶瓷膜对大功率LED 车灯铝合金散热器的散热性能的提高具有较大的意义。