铁-球墨系金属抗铝热熔损性能及腐蚀机理研究

刘东杰 张庆东 雷佳恒 燕子扬 杨超 蒋百灵

(西安理工大学材料科学与工程学院,西安 710048)

1 前言

随着新能源汽车行业的蓬勃发展,对汽车轻量化的要求也越来越高,随之对铝合金的需求也越来越大。当前铝合金主要成型手段是压铸成型和挤压成型,两者之间压铸成型是当前新能源汽车行业主要的汽车铝合金零部件的最重要成型手段。铝合金压铸模具是现代化汽车工业大规模生产的重要设备,铝合金压铸模具的使用寿命和性能直接影响所生产汽车的产品质量和经济效益,进一步影响汽车在当前我国繁荣的汽车市场上的核心竞争力。因此对于如何延长铝合金压铸模具的寿命,提高模具的加工质量,一直以来都是全世界各国模具材料研究者所研究的重点问题[1-4]。

熔融态铝合金对压铸模具表面的腐蚀是影响模具使用寿命的主要问题,铝合金压铸模具的腐蚀发生在铝合金压铸模具的表面区域,这种腐蚀包括熔融铝合金与压铸模具表面之间的Fe-Al 反应和合金元素的扩散反应,很难控制和阻止[5-8]。在模具的使用过程中,几乎都伴随着粘铝或者铝液腐蚀,致使模具失效[9]。当前所用的铝合金压铸模具钢是沿用钢铁产品件所用的热作模具钢(如H13),并没有针对铝合金与模具之间的热熔损特性,专门开发铝合金专用模具钢材料,传统热作模具钢作为铝合金压铸模具材料,使用寿命被极大限制。因此研究一种专门针对熔融铝合金特性的压铸模具材料,使其不仅具有良好的耐铝液热熔损性能,而且兼具良好的热疲劳性能,可以有效减少铝合金压铸模具因为热熔损失效,极大提升铝合金压铸模具使用的寿命,具有极大的经济效益[7]。

球墨铸铁具有良好的抗熔融铝液腐蚀性能,但传统的球墨铸铁具有球墨尺寸不一,球墨分布不均匀,球化率较低等缺点,导致其热疲劳性能较差,铁-球墨系金属是在传统球墨铸铁的基础上进行改善,采用水平连铸技术生产,其具有球墨尺寸均一,球墨分布均匀,球化率高的特点[10]。基于铁-球墨系金属的石墨球阵点间距抑制铝熔体腐蚀和高导热抑制裂纹萌生的优点,可以尝试作为铝合金专用压铸模具材料来进行研究,以期解决当前铝合金压铸模具行业所面临的问题。

2 试验材料及方法

2.1 试验材料

采用孕育/球化技术,得到近共晶铁—碳系熔体,置于体外超声振动的凝固系统之中,以水平连铸工艺,制备出石墨球密度为500 个/mm2和700 个/mm2的铁-球墨系金属复合材料,球墨密度为200 个/mm2的材料为市售球墨铸铁QT500。材料原始尺寸是165 mm×35 mm 的板材。将球墨密度为200 个/mm2的试样标记为1#,球墨密度为500 个/mm2的试样标记为2#,球墨密度为700 个/mm2的试样标记为3#,另外选择市面上应用最广泛的的H13 钢与试验所用的铁基球状石墨复合材料进行对比。试验试样及H13 钢的成分如表1 所示。

表1 试验试样化学成分(质量分数)%

铁-球墨系金属热处理工艺为950 ℃保温120 min,盐浴300 ℃,90 min,其最终硬度为(45±1)HRC。H13 热处理工艺为:1 030 ℃保温45 min,真空气淬火+590 ℃回火(2 h)2 次,空冷,其最终硬度为(46±1)HRC。热处理时材料尺寸规格为10 mm×10 mm×20 mm,后续实验中各试验试样取样位置相同。

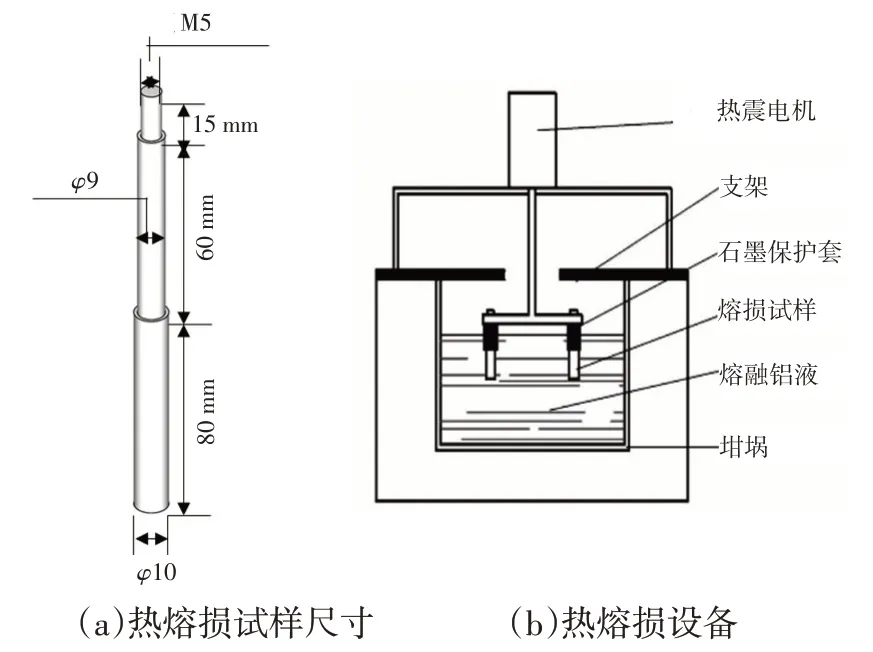

2.2 热熔损性能试验

采用线切割和车削加工的方式将满足硬度的试样加工为热浸铝所需尺寸,其标准试样尺寸如图1a 所示。试样上端在热浸铝试验中加装石墨套,以防止热氧化产生的氧化物对试验后期称重造成影响。试验所用熔融铝温度为710 ℃,热熔损设备是为满足加速试验要求和模拟实际生产过程中的工作环境自制热熔损试验设备,试验时为加速试验的进行,采用超声振动设备对试验试样进行振动。试验设备机理图如图1b 所示。测量结果测量方式为:将试样试验前进行超声酒精清洗,用千分之一电子天平进行称重,试验后将试样用饱和NaOH 溶液进行浸泡去除表面附着铝层,之后进行超声酒精清洗,再用千分之一电子天平进行称重以确保实验结果的精确性,以其作为试验试样热熔损失重的最终值。

图1 试样尺寸及设备机理

2.3 表征与测试

2.3.1 硬度测试

本研究硬度测试所采用的试验仪器为GENHM-15 型洛氏硬度计。按照国家标准GB/T 230.1—2018《金属材料洛氏硬度试验第1 部分:试验方法》对试验试样进行硬度测定。

2.3.2 显微组织分析

a. 金相组织观察:采用OLMPUS-PME 3 型金相显微镜对试验试样铸态,等温淬火态金相组织进行观察。将铸态试样以及等温淬火态试样的金相试样表面氧化皮和脱碳层打磨掉,然后分别经粗砂纸和细砂纸进行打磨,将打磨好的试样在抛光机上进行抛光。铸态组织无需进行硝酸酒精腐蚀处理,等温淬火态试样抛光后,用体积分数为4%的硝酸酒精进行腐蚀,最后在显微镜下拍取试验试样的金相组织照片。

b. 电子扫描微观组织观察:采用VEGA3 XMU型扫描电子显微镜对热浸铝试验后的试样微观组织进行观察。

3 结果与分析

3.1 材料硬度

将等温淬火态铁-球墨系金属与淬火+回火态H13 钢分别进行5 次硬度测量取平均值作为最终结果,数据如表2 所示。由表可知试验所需试样硬度均被调整至46~47.5 HRC,符合当前市面上对于铝合金压铸模具用材的基本硬度要求。

表2 试样硬度

3.2 微观组织

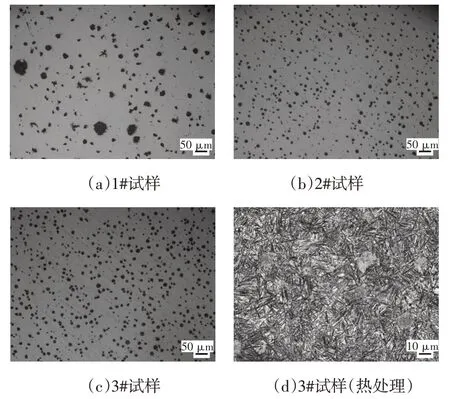

图2 为铁-球墨系金属的光学显微组织照片,结合ImageJ 图片处理软件对铁-球墨系金属中的球墨密度、球径尺寸和球墨间距进行表征。经统计,试样1#、2#、3#中的球墨密度分别为:(200±30)个/mm2、(500±40)个/mm2和(700±40)个/mm2;1#试样中的球墨尺寸不均匀,球径为25~40 μm,球墨间距为(60±8.4)μm;2#试样的球墨尺寸为(13±4.5)μm,球墨间距为(40±9.6)μm;3#试样球墨尺寸均匀,其球径为(10±1.7)μm,球墨间距为(20±4.3) μm。通过数据对比可发现,本文所选用的铁-球墨系金属其石墨球数量及其尺寸和规整度远超常规球墨铸铁,这是因为水平连铸的试样冷凝结晶过程的冷却速度大,有利于石墨球的形核。而且,共晶的成分设计,避免了初生石墨相的析出,因此球墨尺寸均一,球化率高且球直径小,对基体的强韧性缩减最小。

图2 铁-球墨系金属显微组织

从图2 中可以看出3 种不同球墨密度的铁-球墨系金属的球墨分布密度与球墨规整度都有较大差距,其中1#试样不仅球墨分布密度不均匀,其球墨规整度也是最差的,其球墨球化率仅有60%~70%,且其中球化石墨尺寸分布极不均匀;2#试样较之1#试样不仅球墨分布密度得到了极大的提升其球化率也接近95%其中已经不存在球墨尺寸分布不均匀情况;其中3#试样球墨分布密度最大,其球化率亦接近100%仅极个别球墨存在球化不均匀情况。

热处理后的铁-球墨系金属的金相显微组织如图2d 所示。经过等温淬火处理后试验试样金相组织为奥氏体+贝氏体组织。对比相选择当前工业生产中应用最广泛的H13 热作模具钢,其经过热处理后组织为马氏体+回火索氏体[11]。

3.3 热熔损性能

3 种试验试样以及H13 钢试样在不同浸铝热融损的时间下,失重数据如图3 所示,随着热浸铝时间的延长,各试样的失重质量也在逐渐增大,但是铁-球墨系金属的失重质量均比H13 钢少50%以上,铁-球墨系金属试样的抗铝液熔融腐蚀的性能表现极为优异。随着热浸铝时间的延长,铁-球墨系金属与H13 钢之间失重质量数值差距在逐渐增大,但是两者之间的增长率差距在逐渐减小,这是由于试验前期铁-球墨系金属试样失重质量较少,导致后期即使失重质量数值差距逐渐增大,其失重增长率差距并不会变大。

图3 不同时间浸铝热熔损腐蚀失重

3 种铁-球墨系金属的试样浸铝热融损试验时间为1~2 h,失重增长率分别为108%、174%,138%,在2~3 h 失重增长率分别为28%、38%、49%。造成该现象的原因是随着反应的进行,Fe-Al 反应产物层的厚度逐渐增大,即使存在超声震动使其反应物变得容易脱落,其反应生成的Fe-Al 金属间化合物会在基体表面产生聚集,最终导致熔融铝液与基体无法直接接触,从而阻碍Fe-Al 反应的进行,抑制基体与熔融铝液反应,从而造成前期失重增长快,后期失重增长慢的现象。

3.4 铝熔体腐蚀机理

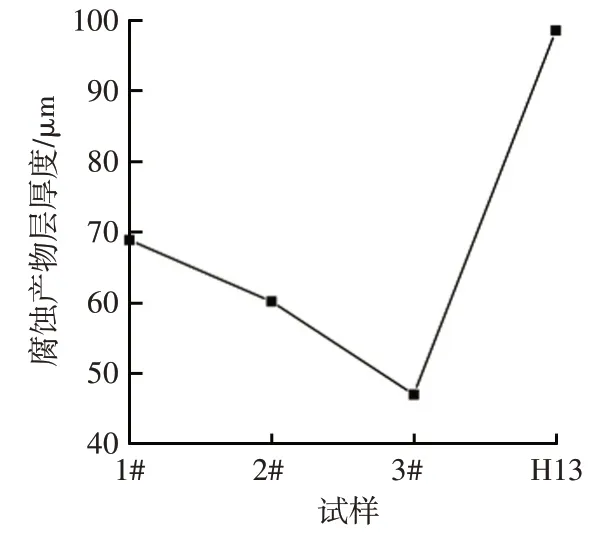

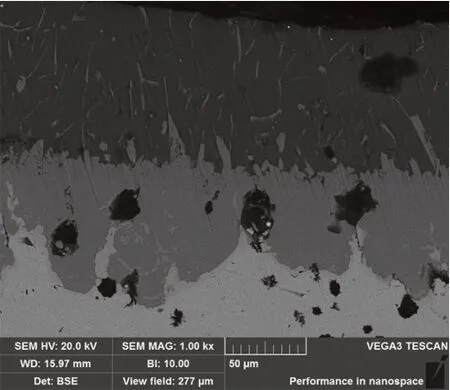

图4是4种试样浸铝热融损时间为1 h时,反应产物的扫描电子显微镜(Scanning Electron Microscope,SEM)观图片,如图4 所示,1#、2#、3#试样的Fe-Al 反应产物层的厚度为45~70 μm,且逐渐下降(图5)。

图5 不同试样浸铝热融损产物层厚度

随着球墨密度数的增加,其产物层(舌状组织)的生长规律呈现愈加不规则状,每个单独的舌状组织之间的间隔也变得愈加明显。当球墨密度为200个/mm2时,其产物层生长各个位置基本平齐,呈现出“齐头并进”的趋势,舌状组织之间贴合紧密,基体中的石墨球对熔融铝液的阻挡作用有限,少部分石墨球完全被熔融铝液包裹,尽管两者在高温下不浸润,但随着反应的进行,承载石墨球的铁基体被熔融铝液完全腐蚀,石墨球脱落至熔融铝液中(图4a)。当球墨密度增加至500 个/mm2,其生成物层逐渐呈现不规则生长状态,有部分生成物层仍然较为紧密的贴合在一起,但是有一部分生成物层已逐渐分开,如图4b,由于石墨球分布逐渐密集,铝液对铁基体的腐蚀变得逐渐困难,铁基体与熔融铝液的接触面积减小导致两者接触难度增加,造成生成产物厚度均不相同,舌状组织表现得越加明显。当球墨密度达到最大为700 个/mm2时,如图4c 所示,可明显观察到石墨球阵点支撑的表面张力作用,可观察到Fe-Al 反应生成物层增长缓慢,在两石墨球之间呈“水滴状”生长,石墨球后面的基体层与熔融铝液的反应被抑制,从而造成生成产物层之间互不影响,其舌状组织也表现为互不贴合状态,其对熔融铝液腐蚀的抵抗作用也最为明显。从图4d可发现,H13 钢产物层厚度与铁-球墨系金属产物层厚度相比,有较大的增长,厚度约为100 μm(图5)。同时可明显观察到H13 钢与熔融铝反应产物层之间的舌状组织紧密贴合,与铁-球墨系金属热浸铝实验中反应生成物的形貌对比,H13 钢反应生成物的形貌亦更加粗大,这是由于H13钢在反应中整体与熔融铝液直接进行接触,尽管基体中存在的碳化物不与熔融铝发生反应,但是其对基体与熔融铝之间反应的抑制作用微乎其微,熔融铝液与H13钢之间反应剧烈,导致H13钢中的Fe-Al反应生成物层厚度与生成物粗大程度远远高于铁-球墨系金属。

图6 为球墨密度数最高的3#试样进行静置浸铝热融损1 h后的反应界面微观形貌。由图可以看出,铁-球墨系金属中石墨球在热浸铝反应中随着铝熔体腐蚀的进行,石墨球逐渐露出基体,熔融铝液和试样进行反应时,其Fe-Al 反应生成物层出现呈凸型进入,由于熔融铝液在高温下与石墨不浸润的特性,石墨的存在减小了熔融铝液与基体的接触面积,3#试样的石墨球间距最小,由于石墨球阵点支撑的表面张力,随着Fe-Al 反应的进行,熔融铝液在反应过程中与基体中铁的接触变得困难,当两石墨球间距足够小时,可以阻挡铝液与铁基体接触,延缓Fe-Al 反应产物层生长。随着反应时间的延长,其基体会与熔融铝液发生反应,但大比表面积的石墨球起到阻碍作用。铁-球墨系金属中存在密集分布的石墨球,有效的抑制了Fe-Al 反应,减弱了熔融铝液对基体材料的腐蚀。

图6 铁-球墨系金属浸铝热融损微观形貌

4 结论

a.与H13 钢试样相比,铁-球墨系金属表现出优异的抗熔融铝液热熔损性能,其对熔融铝液腐蚀的抑制作用是H13 钢的2 倍。而且随着球墨密度的增加,Fe-Al 反应生成物层厚度逐渐减小,对熔融铝液腐蚀的抑制作用越来越强。

b.铁-球墨系金属与熔融铝液接触时,在反应前期,基体中密集分布的石墨球与铝液之间存在表面张力,物理层面上阻隔熔融铝液与基体的相互接触,随着反应的进行,球墨密度高的铁-球墨系金属基体中石墨球具有较高的比表面积,因此阻碍铝液的扩散,从而抑制熔融铝液对铁-球墨系金属的腐蚀。