关于汽车新色导入色差管理和应用要点的研究

王杰 周旻 侯颖 廖敏

(东风本田汽车有限公司,武汉 430056)

1 前言

近年来,除汽车品牌、配置、价格、动力、发动机技术、新能源技术之外,越来越多的消费者开始关注汽车的外观和颜色,除了黑、白、银等经典色外,可供消费者选择的颜色也越来越多,外观造型也越来越年轻化和时尚化,造型的特殊性和颜色的多样性带来了更高的制造难度,对色差管控要求、颜色件的一致性匹配要求也更为严格。本文就颜色特性、新色开发过程中色差管控方法以及特殊结构下色差管控的要点和难点进行分析、研究和总结。

2 色差的概念

汽车行业所谓的色差主要是指车身外装、内装、内饰等所有涂装面的色差,包括车身各部位之间的颜色不均造成的色差、车身各部件之间的色差、车身与部品(外作)之间的色差、车身与标准板或标准样品之间的色差、不同批次之间的色差等。

一般情况下,消费者主要通过目视判定色差,但目视判定受光源、观察角度、观察者自身条件(个人喜好、心理因素)等多种因素的影响,判断结果并不准确。为统一色差评定标准,国际照明委员会(Commission Internationale de l′Eclairage,CIE)推荐了一系列测量标准。现代色差评定是根据CIE 提供的标准色差公式(图1),通过色差仪或分光测色仪来评价[1]。另外,因为同色异谱现象,不同光源下色差的评价也很重要。

图1 CIELab数据化模型

3 新色开发色差管理要点

3.1 颜色特性分析

在汽车涂装行业,汽车外壳颜色可以分为素色漆和闪光漆。素色漆是指不添加任何闪光材质的涂料,闪光漆是指含有闪光材质的涂料。如果开发同种素色漆(如红色),则需要在涂料里面添加更多的红色、紫色、白色、黑色的颜料和色浆来确保颜色的遮盖性和显色性,而闪光漆在色浆、闪光材质上的选择更多,遮盖力、显色性、颜色饱满度、质感方面更好。

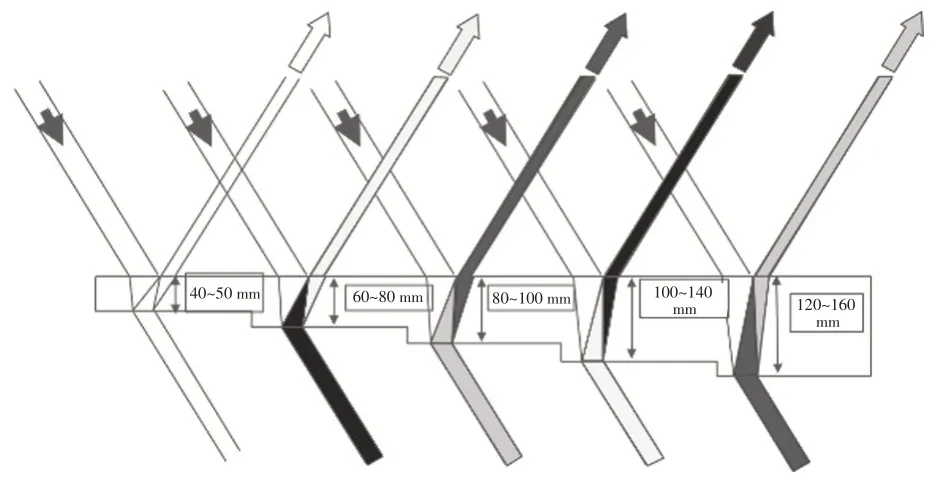

闪光漆分为珠光漆和金属漆,其云母或者铝粉表面有包覆层,保证闪光材质与水或者溶剂不直接接触,防止化学反应影响闪光材质的稳定性。此外,包覆层的厚度或者种类对颜色有较大影响,如包覆层厚度不同,反射的颜色不同(图2);二氧化钛包覆层与三氧化二铁包覆层所呈现的颜色不同。

图2 包覆层厚度决定闪光材质的颜色

因此,在新色开发初期,首先要对要开发的颜色目标板进行色差数据分析,并在光学显微镜下进行观察,初步判定其颜色特性,比如是否含有闪光材质及闪光材质大小、各角度明度和色相随角异色性(FF 性)、明度(L值)和色相(a/b值,a(Green-Red Axis)为红绿相,b(Blue-Yellow Axis)为黄蓝相)相比过往同色系量产色是高还是低、是否是高明度颜色/高彩度颜色等,之后在颜色数据库内输入色差仪测量的色差绝对值,寻找相近的开发过的颜色数据,利用涂料厂商产品数据库(要求有使用实绩或者主机厂认证的原材料)进行匹配,首先找到相近色配方,然后根据闪光材质差异调整闪光物质,根据色差大小调整颜料比例,之后再制作成样品喷涂测试,对比目标板进行数据和目视评价,最终确定涂料基础配方。由于原材料(颜料、珠光/铝粉等)种类众多,如果待开发的颜色开发难度较大,还需考虑颜基比与颜料浓度等参数的上限范围(涂膜性能和成本),故此过程需要多次调整测试才能达到最佳颜色呈现效果。

3.2 光源的差异对颜色的影响

光源对颜色影响最明显的是同色异谱,即某物质在一种光源下呈现出来的颜色与在另一种光源下呈现出现的颜色不同[2]。在此变化中,物体本身的光谱数据不变,光谱数据是描述彩色物体的表面性质,不受照明体、观察者和复制方法的影响,而物体颜色与反射(透射)光的光谱功率分布有关,但并非一一对应,因此,光谱分布不同的光能引起人眼同样的色感,即颜色混合同色异谱现象。

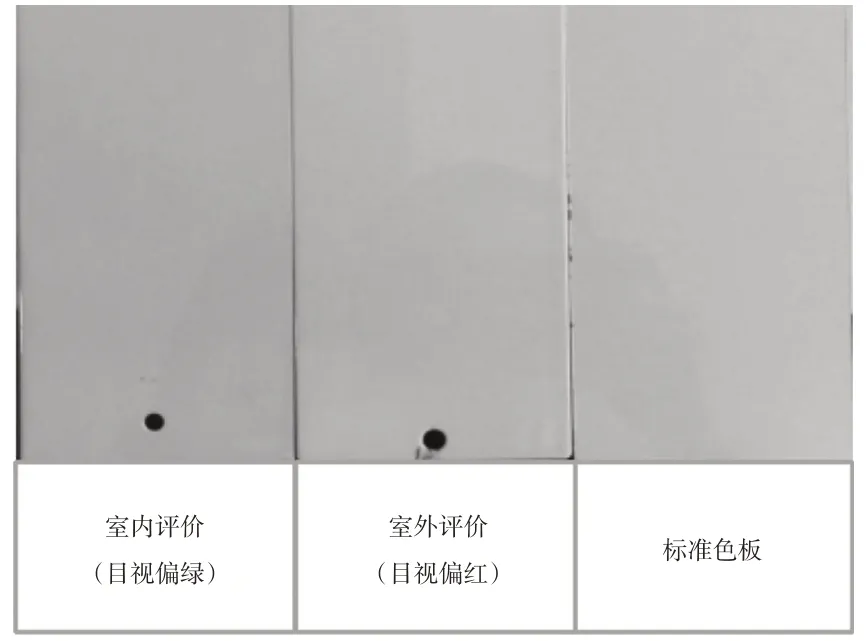

比如某主机厂开发的“闪烈黄”,在颜色开发的过程中出现了同色异谱现象,测试板与标准色板对比,在办公室照明(A/10 光源)下目视较标准色板偏绿,室外自然光(D65/10)下目视较标准色板偏红,如图3 所示。

图3 同色异谱现象直观对比

该测试板颜色所处的照明光源越强,目视同色异谱的现象越明显。通过使用分光光度仪(XRITE 色差仪)测量这2 种光源下的色差值对比,数值上的差异主要体现在Δa值(Δa是a样品与a标准的差异(红/绿差异)),其各角度Δa差异值均超过10%。经过多次试验发现使用某种彩度、遮盖力、着色力更佳的黄色颜料后,在D65/10 和A/10 光源下测量的色差数据变化与标准色板相当,在这2种光源下比对标准色板进行目视观察,同色异谱的现象消失。因此,在新色开发时,需充分考虑到颜料或者闪光材质的选择对不同光源下目视颜色的影响。

3.3 喷涂过程中对色差的影响因素

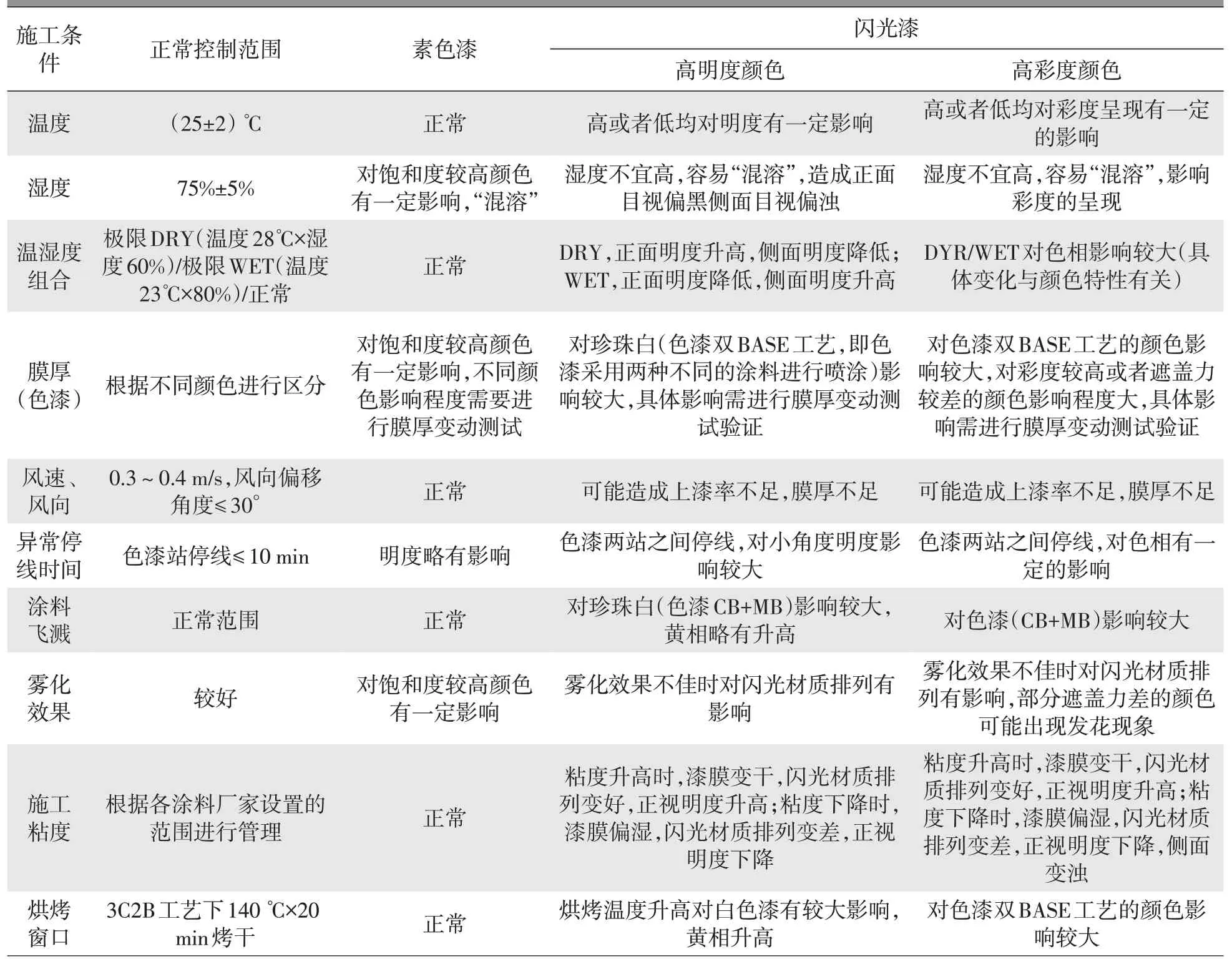

颜色的完美呈现除保证涂料的高质量开发外,更重要的是其涂装施工窗口和施工过程管理。在喷涂过程(也称施工过程)中,色差受喷房温湿度、膜厚、风速风向、异常停线时间、涂料飞溅、机器人喷涂雾化效果、烘烤窗口等因素的影响,其中根据颜色特性不同,其喷涂过程的影响是不一样的,比如,明度较高的颜色在喷涂过程中受喷房温湿度、雾化效果的影响更大,彩度较高的颜色对膜厚、飞溅色差的要求更高,而还有些颜色则根据其闪光材质的特性对喷涂过程中异常停线时间、风速风向的要求更高。具体影响因素和对应关系如表1所示。

表1 施工条件对不同种类涂料的色差的影响

3.4 设备对颜色的影响

涂装设备包含种类众多,对颜色影响较大的主要是上涂(中涂、色漆和清漆层)相关的设备,如上涂机器人、调漆间设备、上涂喷房相关设备等,以下说明重要设备对颜色的影响。

3.4.1 机器人参数

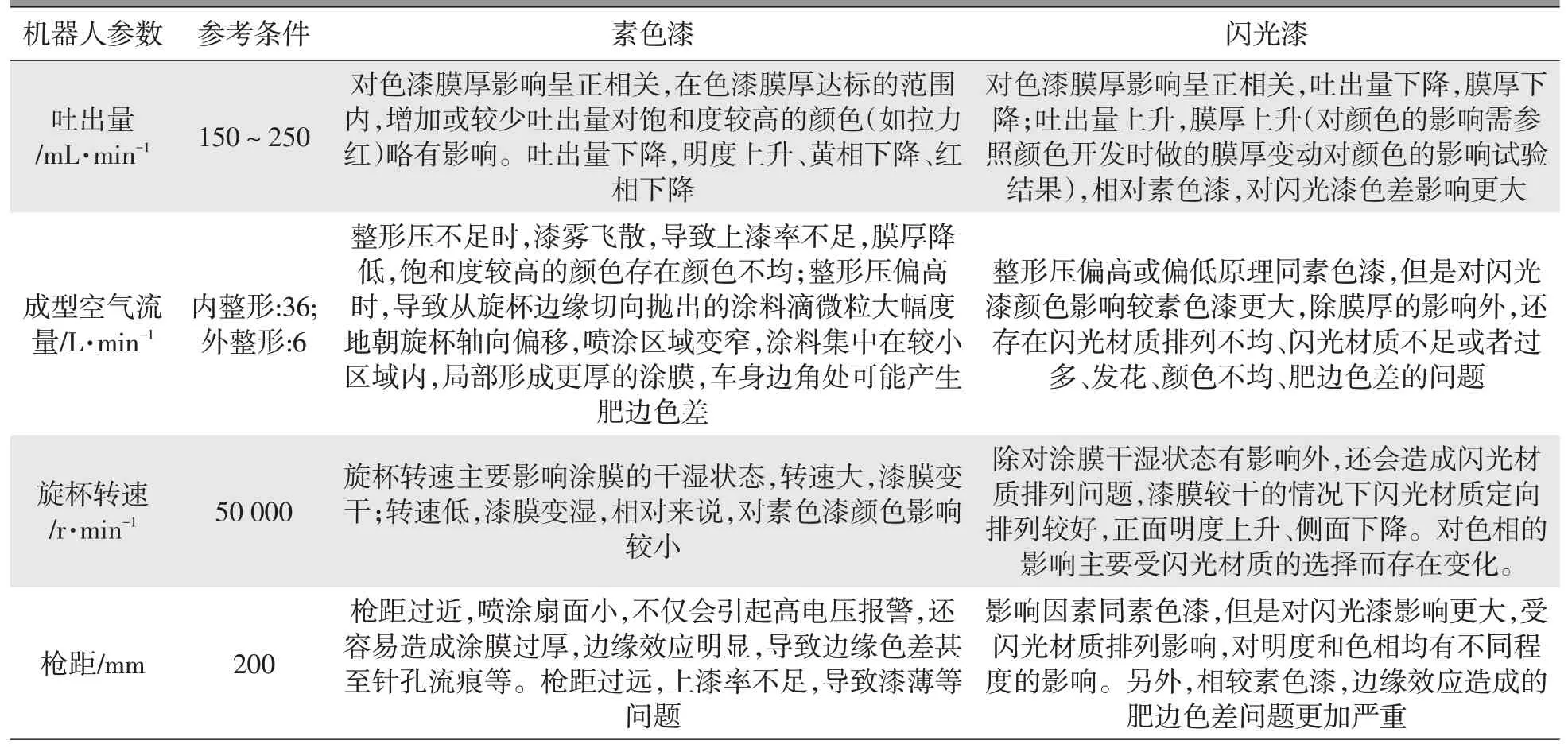

以某主机厂3C2B 工艺为例,上涂26 个机器人,均采用内部印加负高电压方式进行静电喷涂。机器人参数里包含吐出量、成型空气压力、旋杯转速、枪距、高电压等,以上参数对色差的影响如表2(以色漆外装站机器人为例)所示。

表2 机器人参数对颜色的影响

3.4.2 机器人喷涂轨迹

对机器人涂装来说,机器人喷涂轨迹极为重要,喷涂轨迹不合理,直接影响涂膜质量,对最终颜色呈现有较大影响。

复杂曲面上喷涂轨迹优化是机器人轨迹规划问题中的难点。实际生产中,喷涂机器人喷涂作业的优化目标主要有:一是工件表面的涂层尽量均匀;二是喷涂时间尽量短。对色差控制来说,机器人仿形最重要的是轨迹合理性,其中包括轨迹重叠合理性、轨迹分割、轨迹方向、轨迹之间的间距、起枪位置、跳转枪位置、轨迹运行速度与线体速度匹配程度。以下对影响色差较大的因素进行说明。

a.轨迹重叠合理性:轨迹重叠主要发生在竖直面和水平面机器人喷涂的交界处,比如立柱、横梁、翼子板等位置。轨迹重叠处膜厚会比其它位置厚,此时轨迹的调整除了需要保证膜厚达标,还需考虑轨迹错开以后漆雾的互相干扰造成颜色的不均;

b.轨迹分割:重点在于容易造成飞溅色差部位的轨迹分割,例如某车型的B 立柱位置因其结构易在外装机器人喷涂后外装涂料飞溅至该部位,其影响是多条轨迹共同造成的,如顶棚喷涂、横梁喷涂、前后门喷涂等,对于不同的颜色其色差严重程度不一致,对于色漆CB+MB 工艺的高明度或者高彩度的颜色影响更大;

c.起枪和跳转枪:起枪位置设定对于部分区域膜厚影响较大(图4),如起枪位置若在前翼子板,因机器人启动时间比涂料喷出时间要快,导致起枪时不能同步出漆,则会造成前翼子板第一枪位置实际上是没有喷涂的,此部位膜厚会偏薄,对色差有直接影响;跳转枪设定也是同理,跳转枪时机器人不出漆,而跳转枪完成的第一枪很有可能会造成出漆不成功或出漆量不足。而且减少机器人跳转枪次数能节约喷涂时间。

图4 机器人跳转枪示意

3.4.3 喷房条件

3.3 节已提到温湿度、风速风向、异常停线等对不同特性的颜色的影响,除此之外,还有闪干炉和烤炉的影响。

闪干炉主要是对BC 层(色漆层)喷涂完毕后进行短时间内的烘烤,让膜中的溶剂或者水分挥发至半干状态,之后再进行清漆的喷涂。一般要求闪干后固体份≥80%,若闪干固体份偏低,喷涂清漆后,因表面闪干程度不够,造成清漆层渗入色漆层,清漆层与色漆层界限不清晰,导致外观变差,对于高明度或者高彩度颜色呈现有一定影响。

烤炉对颜色的影响主要体现为黄变,可用CIELab 数据化模型中△b值进行衡量,一般白色耐黄变性能稍差,在开发白色时,需充分考虑并试验在140 ℃×20 min 以上各类烘烤温度和时间的组合,并通过测试结果总结出该颜色适应的烘烤窗口,如图5 所示。

图5 耐黄变测试方法

3.4.4 设备异常情况下的颜色控制

色漆喷涂机器人常见故障为高电压报警。机器人静电喷涂时,高压发射器会提供高电压,在旋杯与车体之间形成静电场,油漆在旋杯高速旋转作用下雾化成小液滴,小液滴在静电场与压缩空气的作用下均匀附着在车身表面,达到优良的喷涂效果。通常在一定范围内高电压设置越高,静电场越大,油漆附着效率越高,相应的高电压电流(高电压电流过大会产生火花等风险,通常会设置报警极限)越大,当高电压电流达到报警极限值或者上升过快时,会触发高电压报警,强制停止喷涂作业。造成高电压报警的原因很多,如高压发射器与车身距离过近、漆雾过多、发射器模块故障等。

为保证生产,高电压报警突发时,通常采取高电压降级(降低高电压设置值)或者直接降为0、袖套更换、枪头清洗等耗时短的措施,休息时再系统排查原因检修。当现场喷涂高彩度汽车涂料发生高电压后,可以降低报警机器人的电压设置值,会导致涂料的雾化效果变差,附着效率降低,因此,需要在同部位正常喷涂机器人上增加吐出量,提升油漆附着效率。为了达到膜厚正常和颜色正常的双重效果,需要对降低的电压值和增加的吐出量进行组合测试,找到合适的组合方案。方案的选择需要根据不同颜色测试后的色差和外观数据来判定。

4 色差均一性管理要点

4.1 车身颜色均一性控制

车身结构较为复杂,要保证车身各部位颜色均一难度较大,主要体现为3 个方面:颜色数据的均一性、目视效果均一性、结构差异造成的不可避免的色差。

a.颜色数据均一性是针对车身较平整部位的颜色使用色差仪(多角度分光光度仪)进行测量,不平整(面积小于色差仪测量面积的部位)的部位是无法准确测量出色差数据的,对平整部位测量后的色差数据进行对比分析,确保3 个角度(45°、75°、110°)的ΔL、Δa、Δb所有数值均在该颜色允许的色差范围内的同时,各部位各角度色相和明度的偏向都一致。数据有偏差的,可通过调整机器人喷涂参数、膜厚、轨迹等进行微调。

b.目视均一性[1],在颜色数据均一的基础上,对不平整部位的色差进行控制,主要是通过在同一光源下(一般是自然光下)对不同角度的目视结果进行记录,并测量该部位膜厚数据,若膜厚与平整部位的膜厚一致,但目视仍存在色差,则需要进行该部位的单独调整对应,主要调整方法为结合前期颜色开发过程中膜厚变动对颜色影响的测试结果以及各角度目视色差记录,对该部位膜厚进行相对应的调整。

c.特殊结构色差控制主要体现为弧度、尖角、边缘等面积较小但是极为不平整部位,这些部位无法测量色差,膜厚的数据也无较大参考性(边缘效应、静电吸附等影响较大),此部位的色差只能通过目视去控制,而且此类色差对于高明度或者各角度之间色差数值差异较大的颜色影响大一些,对于其它颜色则目视不是很明显。对于影响较大的颜色,只能尽力调整该部位的机器人相关参数进行色差对应。

4.2 车身与部品颜色均一性控制

部品分为内作和外作,内作为保险杠,外作为下裙边饰板、门把手、后视镜等部品。这些部品与车身存在喷涂工艺和油漆厂家不同等差异,故对色匹配性较为困难。在实际运用过程中,车身与部品无法做到完全均一,其差异主要体现在3 点:观察者的差异、底材和喷涂工艺的差异、结构的差异。

a.观察者的差异会直接体现为对色结果不同,如观察者A 目视保险杠较车身偏红,而观察者B 则看出偏蓝,在色彩心理学中,观察者心理因素的变化以及个人偏好也会对色结果有直接的影响,观察者A 喜红色,观察者B 喜黄色,也会看出不同的色差偏向。因此,在对色过程中,需由3 人及以上的人员进行色差的判断,以减少因观察者差异而造成的对色结果不一致的情况。

b.底材和喷涂工艺的差异。首先分析底材差异对色差的影响,车身普遍使用的是钢板,部品使用的主材是聚丙烯(Polypropylene,PP)或ABS 塑料(由丙烯腈(A)、丁二烯(B)、苯乙烯(S)3 种单体的三元共聚物)。以保险杠为例,其主材为PP,在成型加工后呈黑色,车身底材(以镀锌板为例)为浅灰色(45°明度约为40),底材颜色差异大[3]。且PP 属于绝缘材料,在静电涂装时需要在喷涂面的背面加上锡纸,但涂装过程中的静电吸附效果远低于钢板。因此,同样的工艺条件下喷涂,尤其对于遮盖力较差(高明度或高彩度)的颜色,会因为底材的差异,目视色差效果完全不同,主要表现为保杠侧面偏浊、闪光材质排列不均匀、上漆率不足等。因为保杠底涂只有一种,而车身中涂种类相对较多,因此在进行车身中涂与保杠底涂颜色差异较大的颜色开发时,可考虑使车身向保险杠色相偏向一致的方向调整,防止后期保险杠与车身颜色匹配度过低。

c.特殊结构部品,即对色面、对色角度不一致的部品,尤其是部品弧形造型或者是有多个对色面,而且对色面角度不一致的部品。以某车型后牌照饰板为例,该部品主要有2 个对色面,部品上部反映正面(15°/25°)的颜色,部品与部品下部反映侧面(45°/75°)的颜色,如图6 所示。因此,对色时需要平衡考虑正面和侧面的颜色调整,最终根据目视评价结果制定该部品单独的颜色管理基准,如与车身上部配合较为协调的基础上,对侧面的颜色数据进行单独的调整对应。特殊结构部品的色差调整需要多种方案组合(梯度性调整)并进行多次对色,并记录每一种方案各角度目视判断结果,最终选取最优的方案。

图6 后牌照饰板对色面示意

5 结论

a. 在颜色开发设计之初,要充分分析该颜色色差数据特性,并根据其特性进行原材料选择、测试方案设计、重点课题提炼等。

b. 在施工过程中,要结合颜色本身特点和前期测试结果对施工过程中重要的影响因子进行分析和总结以及重点设备出现故障时的异常对应方案制定,以便出现问题能及时准确的对应。

c.对于色差管理,要了解色差的概念、原理、管控方法、对色方法等,更要对特殊结构(造型)对色差的影响进行把握和判断,确保一台份车身各部位的颜色均一性,进一步提升车身的商品性。