平台化合物乙酰丙酸酯的合成研究进展

毕荭妍, 李天雅, 王志博, 王麒栋, 曹鸿蕴, 张芹芹

(青岛科技大学 海洋科学与生物工程学院,山东 青岛 266042)

近年来由于市场经济的蓬勃发展,人们对煤、原油、天然气等传统化石能源无节制的开采和使用导致了传统化石资源的日趋匮乏,并导致生态遭到很大破坏,寻找环境友好的可再生新能源迫在眉睫。生物质被认为是世界上最丰富的可再生资源[1],主要来源于林业资源、农业秸秆、禽畜粪便及生活垃圾[2],具有资源丰富、对环境污染小的优点。我国农林生产过程中的废弃秸秆年产量可高达9亿吨,可收集量超过7亿吨[3],是一种产量高、再生速度快的生物质资源。对其进行高值化利用不仅可以替代部分化石燃料,还可以减少焚烧秸秆带来的大气环境污染[4]。乙酰丙酸酯(LE)是一种新型生物质基平台化合物,其分子结构中含有酯基和酮基,可以参与水解、还原等多种反应[5]。LE可制备许多高附加值化学品,广泛应用于农业、聚合物塑料,树脂,纺织,溶剂,药品和护肤品等行业,被美国能源部列为最具价值的平台化合物之一[6-7]。此外,LE的性质与生物柴油相似,为有效改善燃烧清洁度,可将石化柴油和生物柴油等混合作燃料[8]。乙酰丙酸甲酯(ML)、乙酰丙酸乙酯(EL)和乙酰丙酸丁酯(BL)是常见的乙酰丙酸酯类化合物,具有芳香气味,可以溶于乙醚、醇类、氯仿等有机溶剂。相较于ML和其他体积较大的LE,EL在汽油中的溶解度更好,作为燃料添加剂时可改善燃料的润滑性、含硫量和热稳定性等。此外,乙酰丙酸己酯和乙酰丙酸辛酯等乙酰丙酸高碳酯与生物柴油具有相似特性,作为燃料添加剂时能够促进燃料清洁燃烧,并减少有害气体污染物的产生[9-11]。近年来随着生物质的有效利用受到日益重视,制备LE的方法除传统的乙酰丙酸酯化法外,又发展了生物质直接催化醇解法和糠醇醇解法。每种制备方法和工艺路线均有不同的优缺点。本文从这3种不同制备方法入手,分析综述其研究现状及进展。

1 乙酰丙酸酯的制备原理

1.1 乙酰丙酸酯化法

乙酰丙酸酯化法的基本原理是,乙酰丙酸在催化剂作用下与醇直接发生酯化反应生成乙酰丙酸酯,反应具有较高的选择性,该方法反应路径如图1所示。

图1 乙酰丙酸酯化法反应路径

1.2 生物质直接催化醇解法

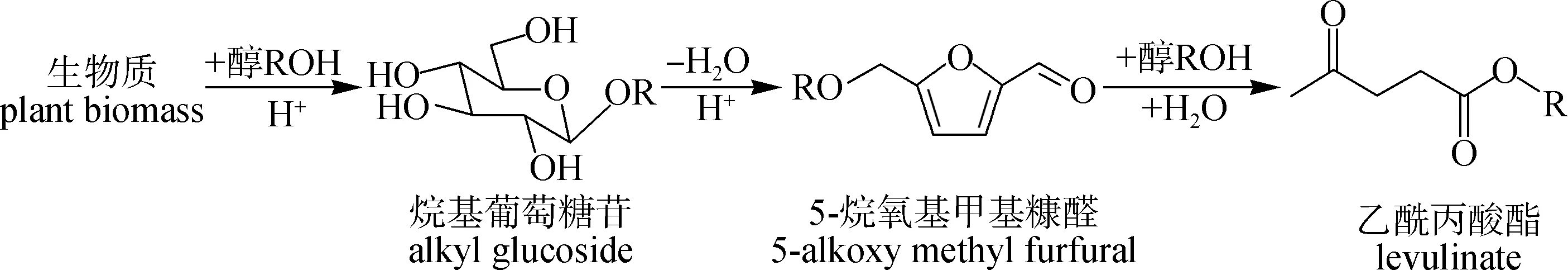

生物质直接催化醇解法的基本原理是,在催化剂作用下,可以将生物质直接催化醇解为LE,其原理是纤维素或C6类碳水化合物与醇脱水生成烷基葡萄糖苷后,在酸催化下脱水生成5-烷氧基甲基糠醛,再进一步水解生成LE[12-13],该方法反应路径如图2所示。

图2 植物生物质直接催化醇解法制备LE的反应流程

1.3 糠醇醇解法

糠醇醇解法的原理是将糠醇作反应物,在酸性条件下加入催化剂后加热,经过水解、开环、重排等步骤,最终生成LE,该方法反应路径如图3所示。

图3 糠醇醇解法反应路径

2 乙酰丙酸酯的制备方法

2.1 传统的乙酰丙酸酯化法

乙酰丙酸酯化法具有制备工艺简单、选择性好、LE产率高的优点。但是,因为反应过程中存在酸催化剂,故该方法也存在环境污染,设备腐蚀,催化剂难回收等缺点。因此,目前寻找催化效率高且环境友好型的固体酸催化剂、离子交换树酯催化剂和新型固定化酶催化剂仍是研究者们的重要任务。

固体酸催化剂具有催化效果好、副产物少、易于分离、环境友好等诸多特点,固体酸催化剂种类繁多,制备多种具有高效催化性能的固体酸催化剂仍是研究重点[14]。金属杂化催化剂是典型的固体酸催化剂。Zhou等[15]用水热法处理TiO2引入磺酸基团与1,4-丁烷磺内酯,制备了新型杂化纳米催化剂(TNT-SO3H)。该催化剂催化乙酰丙酸(LA)与正丁醇的酯化反应,其催化性能表现良好,在最佳反应条件下BL的产率可达82.7%;反应温度和催化剂的用量是影响反应产率的重要因素,反应温度和催化剂用量越高,BL的产率越高。施菁欣等[16]也通过水热法合成磁性钛纳米管磺酸催化剂(TNTs-SO3H/Fe3O4),催化LA与正丁醇酯化反应,研究发现:最佳反应条件下BL的产率高达95.8%。Patel等[17]用溶胶-凝胶法合成了四价金属酸盐杂化(Ti-ATMP)催化剂,该催化剂催化LA与正丁醇酯化反应(图4),在优化的反应条件下LA转化率可达92.06%,n(LA)/n(正丁醇)和反应时间是影响该反应的重要参数,当反应的时间从1 h增加到6 h,n(LA)/n(正丁醇)从4增加到8,LA的转化率呈规律性增加。Enumula等[18]采用一锅直接合成法制备了掺入SBA-16的氧化钨催化剂(WO3-SBA-16),催化EL和甲醇反应生成ML。在优化的反应条件下,3%的WO3-SBA-16催化剂实现了LA的完全转化,ML的产率可达96%。范敬登[19]以一定量LA和乙醇为反应物,以Zr基金属有机骨架材料(LA、EtOH、ZrCl4物质的量比为1∶15∶0.018)为催化剂,催化合成EL。研究发现当催化剂用量1.8%、n(LA)/n(乙醇)为1∶15,EL的产率可达77%;同时引入磷钨酸和磺酸基团可进一步提高材料的催化活性,EL产率提高至89%。综上研究可以看出,金属杂化催化剂的催化活性良好,但对催化剂进行改性可以使催化活性更高。

图4 Ti-ATMP催化的正丁基乙酰丙酸酯合成[17]

除了上述的金属杂化催化剂,碳基催化剂也是目前研究较多的新型固体酸催化剂。Li等[20]用水热磺化法制得了磺化丝瓜络海绵衍生碳催化剂,催化LA与乙醇的酯化反应,研究发现:当催化剂酸性密度为1.59 mmol/g时催化剂性能良好,LA的转化率高达91%,该催化剂可作为替代传统液体酸催化剂的环保型固体酸催化剂。Yang等[21]通过LA和正丁醇的酯化反应,对比探究了分别由无定形碳(GC400)和商业活性炭(AC400)制备的两种磺化碳的催化性能,研究发现:GC400磺化碳明显高于AC400磺化碳的催化效率,其催化LA的转化率高达90.5%,且BL的选择性高达100%;上述两种磺化碳在5次循环后仍保留了其原始催化活性的92%。综上研究可知,碳基催化剂催化反应时,LA转化率高达90%以上,与金属杂化催化剂相比,碳基催化剂的催化性能更好。

离子交换树脂催化剂和固定化酶催化剂作为新型固体酸催化剂,具有反应条件温和、催化效率高、可重复利用、环境友好等优点。Iborra等[22]通过LA与丁醇的酯化反应(图5),测试多种凝胶型和大网状磺酸树脂催化剂的催化性能,研究发现:交联度低的凝胶型树脂比大网状树脂的催化效果好;酸性离子交换树脂Dowex 50Wx2在多种催化剂中催化效果最好,LA的转化率约为82%~85%,丁醇对酯的选择性约为90%~95%,副产物二丁醚和丁烯较少。王立晖等[23]以LA和十二醇为反应物,树枝状纤维形氧化硅外壳的核壳结构磁性有机硅纳米粒子固定化南极假丝酵母脂肪酶(CALB@MMOSNs)为催化剂,进行乙酰丙酸酯化反应,最优反应条件下LA转化率达到85.05%,9次循环后LA转化率为68.94%,CALB@MMOSNs催化剂具有良好的重复使用性。与金属杂化催化剂和碳基催化剂相比,虽然离子交换树脂和固定化酶催化剂的催化性能稍低,但具有反应条件温和,可重复利用的优点,也使其受到研究者们的青睐。

图5 丁醇酯化乙酰丙酸的反应方程式[22]

综合以上分析可知,催化剂性能是影响反应的重要因素,性能良好的催化剂可有效提高产品的产率。在乙酰丙酸直接酯化反应中,反应原料、反应物物质的量比、反应时间和温度等也是影响反应的重要参数。刘洪丽[24]采用LA分别与乙醇、正丁醇、正辛醇进行反应制备LE,LA转化率最大分别可达89.8%、 95.55%和95.65%。研究发现,反应原料不同,反应的时间和温度均有改变,反应温度的控制对提高产率至关重要;相较于乙醇和正辛醇,正丁醇与LA的反应时间较短,反应温度较低;反应物物质的量比也是影响产率的重要因素,将n(LA)/n(正丁醇)调整为1∶11,产率提高为95.88%。马娇[25]以不同金属氯化物催化LA酯化合成乙酰丙酸高碳酯,研究发现,分别以不同结构己醇和正辛醇为原料时,氯化钨表现出最好的低温催化活性,最优反应条件下LA转化率98%,乙酰丙酸高碳酯产率为84%;在不同醇为原料时,反应温度和时间均改变,相同条件下乙酰丙酸2-乙基丁酯产率可达72%,乙酰丙酸2-己酯产率较低,当延长反应时间、提高反应温度后其产率提高了51%。不同催化剂和反应体系下LE的产率总结如表1所示。

表1 不同催化剂和反应体系下LE的产率

2.2 生物质直接催化醇解法

目前生物质直接催化醇解法生产LE多采用液体酸催化剂,但其存在腐蚀设备、污染环境、难以回收等问题,因此近年来采用环保可回收的固体酸、混合酸催化剂成为了生物质直接催化醇解法制备LE的研究热点。

2.2.1液体酸催化剂 生物质直接催化醇解生产LE多采用价格低廉、催化效率高的硫酸和盐酸,但它们不易与产物分离且会污染环境,近年来逐渐被固体酸催化剂、离子液体催化剂等所替代。

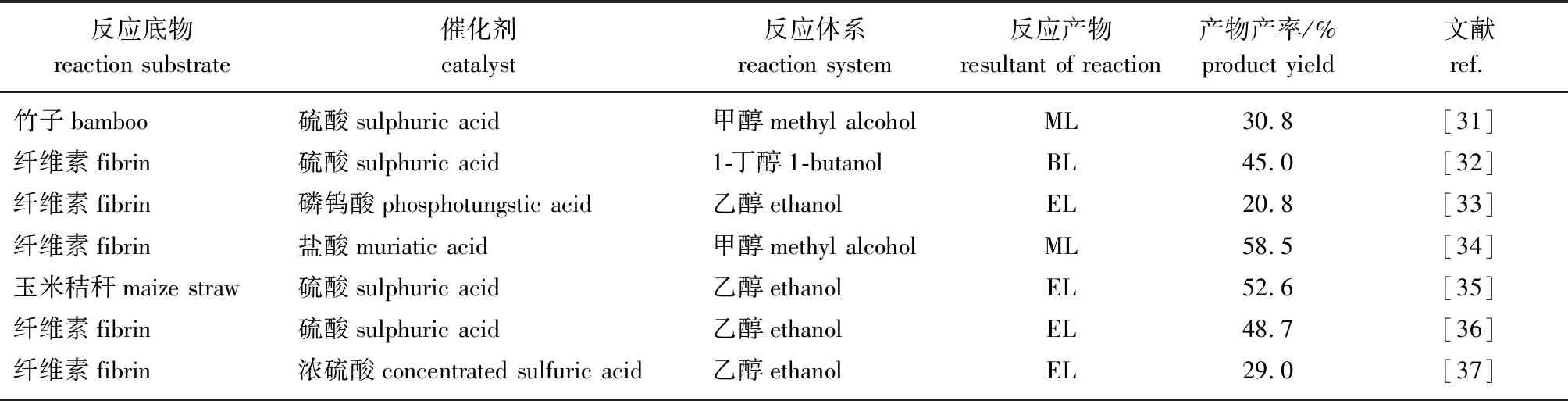

硫酸是一种重要的液体酸,在现有的研究中,将生物质转化为LE的液体催化剂多为硫酸。纤维素是农林生物质的主要成分,将其从植物体内提取出来后可以用作生物质直接催化醇解法生产LE的原料。Wu等[26]用硫酸作为催化剂,探究了在甲醇体系中硫酸浓度对纤维素直接催化醇解制备ML产率的影响,研究表明:采用0.02 mol/L稀硫酸催化反应,ML的最大产率达到55%。Hishikawa等[27]用97%的浓硫酸作为催化剂,探究了在丁醇体系中浓硫酸加入量对反应产率的影响,实验表明:加入20%~30%的浓硫酸,EL的产率达到了60%。未经处理的木质生物质也可直接用于催化醇解法生产LE,其中仍主要是纤维素参与反应。龚晨[28]用稀硫酸作为催化剂,研究了竹屑和竹纤维浆制备EL的产率,研究表明:加入2%(质量分数)的催化剂时EL的产率达到了56.3%,且用竹纤维素浆做原料得到的EL的产率比竹屑做原料的高6.7%。纤维素是一种多糖,将其水解得到的单糖也可以用作直接催化醇解生产LE的反应原料。Peng等[29-30]使用超低浓度的硫酸,成功将葡萄糖和纤维素转化为ML,产率达到50%,研究发现超低浓度硫酸可以降低醇醚化副反应的发生的几率。表2总结了一些液体酸催化生物质糖类直接醇解转化LE的产率。

表2 液体酸用于催化生物质直接醇解制备LE

2.2.2固体酸催化剂 固体酸包括分子筛、硫酸化的金属氧化物、杂多酸、树脂和有机介孔复合物等[38]。固体酸具有可靠稳定、易与产物分离、不腐蚀反应设备、环境污染小、可回收循环利用等优点[39],被研究者广泛关注。

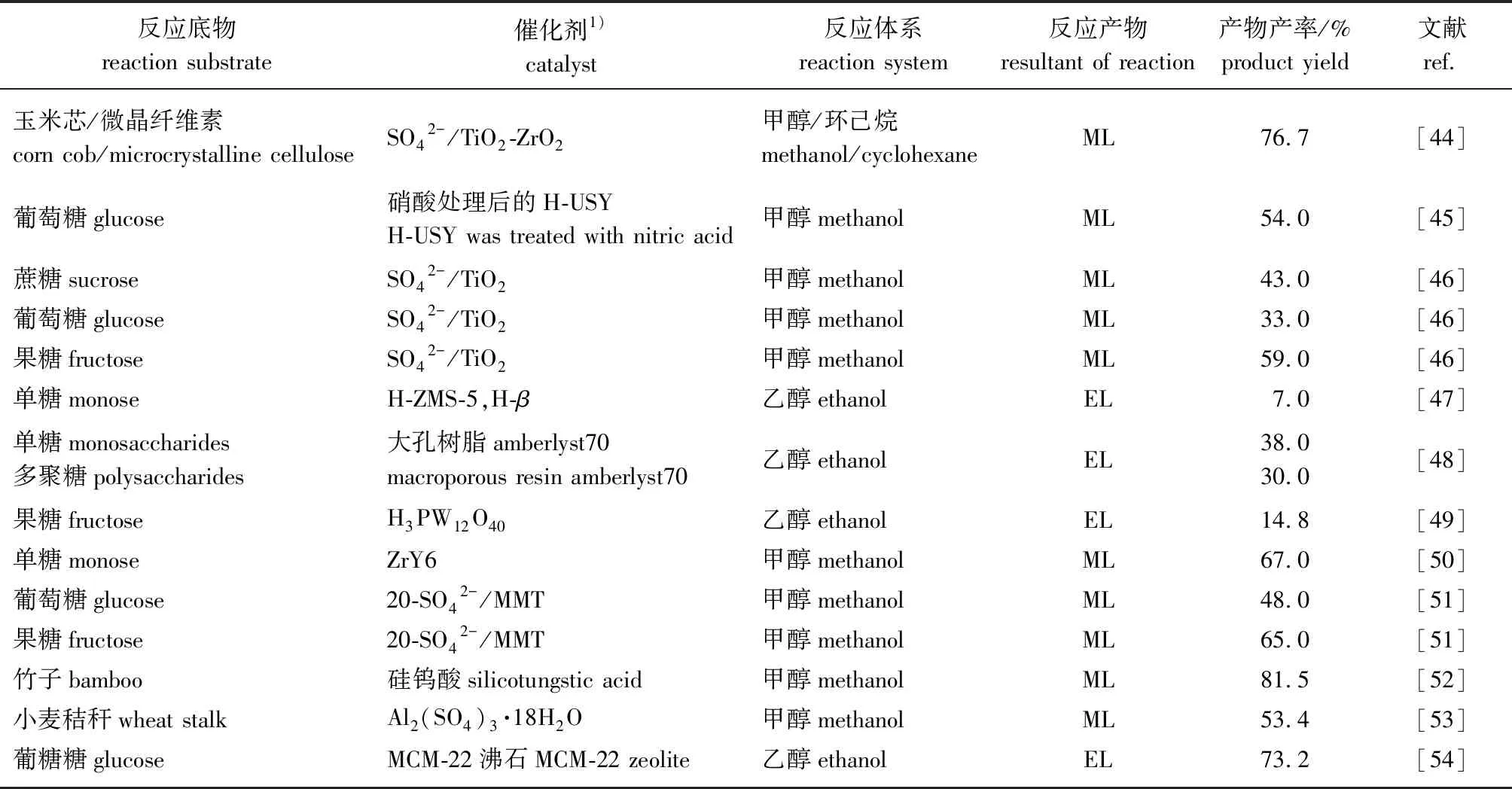

固体酸催化剂中各种物料的配比,对其活性影响较大,在最优配比下,固体酸催化生物质直接醇解为LE的能力最强。Ciptonugroho等[40]采用WO3/介孔ZrO2(WmZr)催化剂,探究了WO3添加量与煅烧温度对催化活性的影响,研究表明:在800 ℃下添加20%~30%(质量分数)的WO3煅烧得到的催化剂具有最高的活性,此时纤维素的转化率可达67%。杨贝贝[41]研究了固体酸催化剂Al-MCM-41和SO42-/Al2O3-SnO2催化活性,发现:硅、铝物质的量比为3的Al-MCM-41的活性最高,葡萄糖转化率可达到93.5%;硫酸浸渍浓度为0.2 mol/L,铝、锡物质的量比为5的SO42-/Al2O3-SnO2催化活性最高,葡萄糖转化率可达到96.4%。固体酸催化剂具有良好的使用寿命,经过多次使用,仍有较高的催化活性。李伟钢[42]研究了固体酸催化剂SO42-/SiO2和Zr(SO4)2/SiO2对麦秆制备EL的催化活性,研究表明Zr(SO4)2/SiO2的催化效果优于SO42-/SiO2。Song等[43]合成了PrSO3H-SiO2@Si(R)Si纳米球,用于催化D-葡萄糖转化为EL,该纳米球使用3次不失活。表3总结了一些固体酸催化生物质直接醇解制备LE的研究实例。

表3 固体酸催化生物质直接醇解制备LE

2.2.3混酸催化剂 鉴于单一的酸催化效果不太理想,研究者们将不同种类的酸混合制备成混酸,来催化生物质制备LE。农林生物质、纤维素和葡糖糖均可以采用混合酸催化醇解制备LE。朱伟娜[55]将USY分子筛与硫酸混合来催化葡萄糖醇解制备EL,研究发现:当采用0.1%的硫酸与2%USY分子筛混合作催化剂时催化效果最佳,EL的产率可达51.47%。Tominaga等[56]用2-萘磺酸与三氟甲磺酸铟制备的混合酸催化纤维素转化生成ML,研究发现;该混合酸的协同催化作用使纤维素转化成LE的产率显著提高,ML的最大产率可以达到75%。纤维素合成ML分为两步:一是纤维素降解为葡萄糖,二是葡萄糖转化为ML,混合酸催化剂分别在这两步中起催化作用[56]。杜择基[57]在甲醇体系中采用由硫酸铝和硫酸制备的混酸来催化花生壳和小麦秸秆转化为ML,研究结果显示在混酸的催化下,ML产率最高可达23.01%。

2.3 糠醇醇解法

糠醇醇解生产LE是一个典型的布朗斯特酸催化过程[58]。早期糠醇醇解使用盐酸、硫酸等均相质子酸作催化剂,而此类酸对环境污染较大,因此近年来人们开始研究用离子液体、金属盐和分子筛等替代均相质子酸。以下主要介绍不同固体催化剂条件下糠醇醇解制备LE以及不同处理条件对最终产率的影响。

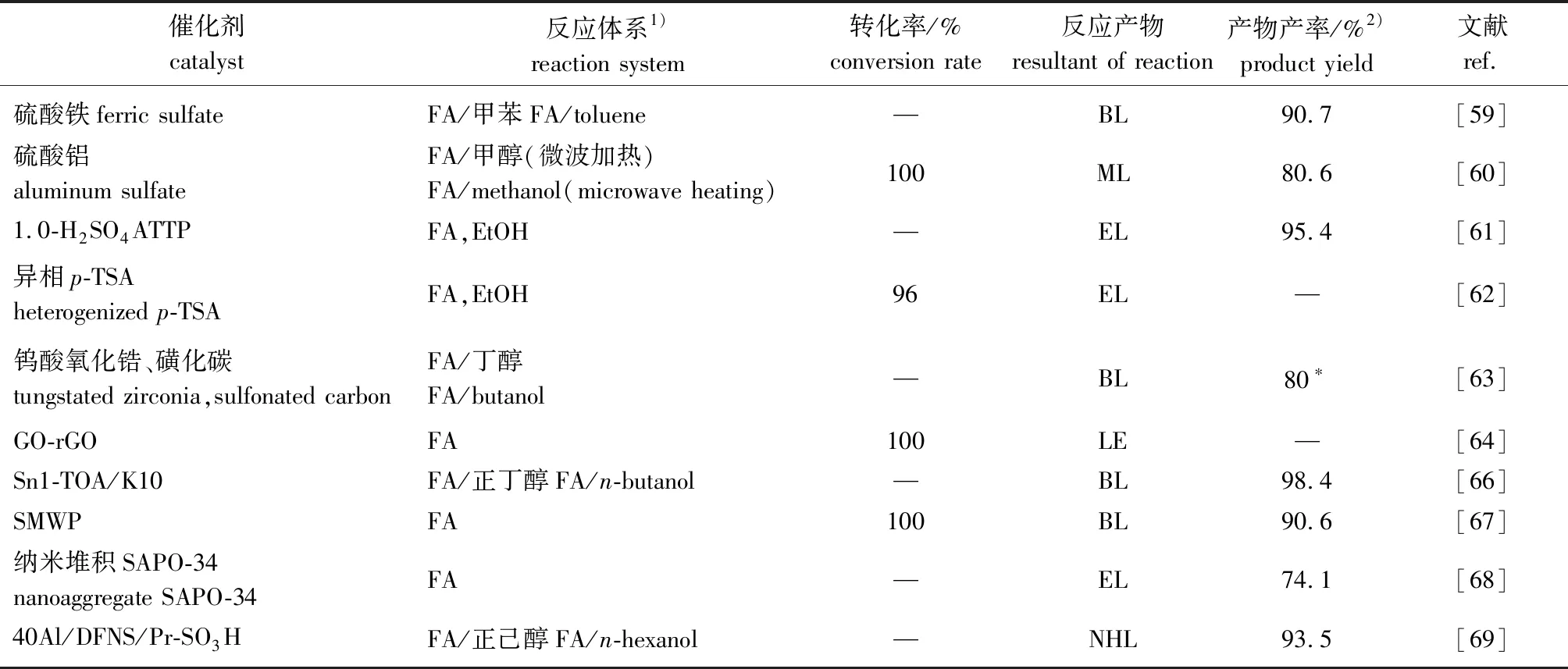

硫酸盐是一类常用的金属盐催化剂。常春等[59]研究了糠醇经硫酸铁催化生成BL的过程,BL平均产率可达86.7%;在加入共溶剂甲苯后,则使产率高达90.7%;硫酸铁在重复使用3次后仍存在良好的催化活性。杨涛[60]研究了不同金属盐催化剂,在微波加热条件下对糠醇进行醇解反应。实验发现催化剂的酸性对糠醇转化成LE的影响较大,酸性最强的硫酸铝表现出了最佳的活性,ML产率可达80.6%;同时发现微波加热较常规加热而言反应速率大幅提升,但对醇解反应的产物选择性没有影响;且硫酸铝催化剂对未纯化原料有较强催化性能,可循环使用5次。Tian等[61]探究了以硫酸为磺化剂制备硫酸化的三磷酸腺苷(ATTP),并考察了其在乙醇体系中酸催化糠醇转化EL的催化活性,结果表明:1.0-H2SO4/ATTP催化剂的催化活性最高,EL产率可达95.4%,2.0-H2SO4/ATTP催化剂在循环试验中表现出良好的稳定性。

除了硫酸盐催化剂外,研究者还对复合型催化剂进行了深入的研究。与硫酸盐催化剂相比,使用复合型催化剂所得产物的产率普遍较高。Patil等[62]用甲苯磺酸和多聚甲醛共聚反应制备的强固体酸催化剂异相P-TSa催化糠醇转化成LE,该催化剂在温和反应条件下,分别用乙醇和正丁醇将糠醇以96%和97%的选择性完全转化为EL和BL,该催化剂经多次循环使用后仍有较高活性。Thuppati等[63]分别采用钨酸氧化锆和磺化碳固体酸催化剂对糠醇丁烷醇解制备BL,以较低的丁醇与糠醇的初始物质的量比为目标,合成BL产率最高可得28%(摩尔分数)。在较高温度下磺化碳有利于反应中间体2-丁氧基甲基呋喃的转化,当丁醇和糠醇初始物质的量比为8.5∶1时,产率高达80%(摩尔分数)。Gitis等[64]研究的氧化石墨和还原性氧化石墨催化剂对LE的选择性接近100%,反应速率和选择性很大程度上受催化剂表面含氧基团数目的影响。分析上述几种催化剂发现,复合型催化剂的反应选择性高达95%以上,更加有利于定向反应。

近年来人们也将研究目光放到了分子筛等具有特殊结构的固体催化剂上。这些催化剂多为多相催化剂,对环境友好且不腐蚀设备,因此对其进行开发研究是全球现代化学的重要课题[65]。Tiwari等[66]使用负载了部分锡交换磷钨酸的蒙脱土K-10催化剂,以糠醇为原料,采用正丁醇醇解直接一锅法生产BL。由于磷钨酸的H离子与Sn(负载量X=1)部分交换,促使催化剂酸性增强,其中Sn1-TPA/K-10最活跃。该催化剂在温和条件下催化糠醇完全醇解为LE。在110 ℃的温和反应条件下,BL的产率达到98.4%,该催化剂至少可以循环使用5次。Yang等[67]通过简单集成的浸渍-热解-磺化工艺成功的将废纸制备成磁性碳制固体酸(SMWP),结果表明:该催化剂存在高比表面积的多孔结构,且含有各种含氧官能团和Fe3O4组分。通过优化反应条件实现了高达90.6%的BL产率和100%糠醇转化率。SMWP的优良性可归于其强酸性和对糠醇良好的亲和力,该催化剂可用磁铁回收,并可以重复使用7次。郭倩倩等[68]用糠醇作为反应物,在糠醇制备EL反应中,比较了纳米堆积SAPO-34和立方体SAPO-34分子筛的催化活性,发现纳米堆积SAPO-34因高比表面积和堆积介孔孔容而具备了更大的外表面酸性,使得EL产率达到74.1%,立方体SAPO-34分子筛产率仅19.9%。并发现纳米堆积SAPO-34利于反应中乙氧基甲基呋喃中间体、产物、副产物的传质,减少碳沉积。Mohammadbagheri等[69]以树枝状纤维纳米二氧化硅(DFNS)为有效载体,制备了不同n(Si)/n(Al)的Al/DFNS/Pr-SO3H催化剂。以糠醇和正己醇为原料,采用40Al/DFNS/Pr-SO3H催化剂,最佳反应条件下乙酰丙酸正己酯(NHL)的产率达93.5%。浸出试验证实了催化剂的多相性,且催化剂经重复使用4次后NHL产率仅略有下降。实验所用不同载体得到的产率有高有低,未来可以对催化剂载体进行更深入的研究。

表4总结了不同原料和催化剂采用糠醇醇解法制备LE的性能比较。

表4 糠醇醇解法制备LE的性能比较

2.4 3种方法的比较

乙酰丙酸酯化法制备LE一般在温和的条件下,有较高的选择性,高产率,且工艺简单,副产物只有水,但反应所需原料对纯度要求较高,目前一般是分为两步法反应,先生成乙酰丙酸再进行酯化反应,这使其合成成本提高。该方法还存在回收分离困难、腐蚀设备、环境污染等问题。生物质直接催化法制备乙酰丙酸酯可以将原料一次性加入反应器中,即“一锅法”,该方法工艺简单,易于操作,反应效率较高,原料成本低,但该反应一般在高温高压的苛刻条件下进行,选择性较低,反应过程中容易发生复杂的副反应,且催化剂的选择上还需寻找高效绿色、易于回收利用的催化剂[70]。糠醇醇解制备乙酰丙酸酯,生物质合成糠醇的成本远低于合成LA,但由于糠醇通过糠醛高压加氢得到,而糠醛又由半纤维素或木糖水解得到,使生产成本提高,且反应为多步反应,对反应设备、反应介质、反应条件及催化剂要求较高,虽然副产物较少,但目前不适于工业大规模生产。

3 结语与展望

LE作为一种高附加值的平台化合物,能够衍生出许多产品,在各个行业中得到广泛应用。目前虽然对LE的制备应用有了一定的研究成果,但仍存在很多问题。对廉价生物质基材料的选择和预处理的方法还有待进一步研究探索;由于生物质直接转化成LE的过程复杂并且副反应难以控制,因此有必要对其反应机理进行更深层次的研究,探寻如何在温和条件下实现反应;目前使用的催化剂存在成本高、有毒性、催化效率低、回收难等问题,未来催化剂研究方向依旧是寻找绿色低成本、高活性、低毒性的催化剂。