竹屑氧气-水蒸气气化制备富氢燃气

徐 卫, 任菊荣, 应 浩*, 孙云娟, 许 玉

(1.中国林业科学研究院林产化学工业研究所;江苏省生物质能源与材料重点实验室;国家林业和草原局林产化学工程重点实验室;林木生物质低碳高效利用国家工程研究中心;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042; 2.江苏强林生物能源材料有限公司,江苏 溧阳 213364)

氢能作为一种理想的二次能源,广泛应用于交通运输、发电、首饰加工和有机玻璃制品抛光等领域[1-2],被视为是未来最具发展潜力的能源。传统的制氢方法主要有电解水制氢、天然气转化制氢、甲醇转化制氢和煤转化制氢等,不仅会消耗大量化石资源、污染环境,且成本较高[3]。而生物质热化学转化制氢是在一定的热力学条件下,将绿色、可再生的生物质基碳氢化合物转化为含特定比例的CO和H2等可燃气体,同时通过变换反应将 CO和水蒸气转换为H2的过程[4-7]。根据气化介质的不同,生物质气化制取富氢燃气可以分为空气气化、空气-水蒸气气化、水蒸气气化、氧气气化、氧气-水蒸气气化以及超临界水气化等[8-9]。其中,空气气化是最常用的气化技术,但燃气中含有大量N2,只适用于供热或发电[10];水蒸气则被认为是高效的产氢气化剂,水蒸气的量增加会促进产氢反应的进行。氧气气化比空气气化更利于生物质的完全气化,制备的燃气热值较高,可直接作为燃料供热,同时,燃气中CO、H2体积分数较高,可经过费托合成进一步合成液体燃料或者通过甲烷化反应制备甲烷等。但是,氧气气化存在氧气成本昂贵的问题,水蒸气气化存在需要外供热源的问题。氧气-水蒸气气化可综合氧气气化和水蒸气气化的特点,既实现了自供热,又减少氧气消耗量,并且可以生产富含氢气的燃气[11-13]。目前国内外相关研究[14-15]大部分采用流化床为反应装置,以木质材料为原料,在固定床反应器中对竹质材料的氧气-水蒸气气化特性的研究鲜见报道。竹子具有生长周期短、可再生、加工制品用途广泛等特点[16],我国具有丰富的竹资源,每年产生大量的竹加工剩余物。因此,本研究以竹屑为原料,在固定床反应器中进行氧气-水蒸气气化制备富氢燃气,探讨竹屑氧气-水蒸气气化制备富氢燃气的反应规律及工艺条件,以期为竹屑气化制备富氢燃气技术的应用提供基础数据。

1 实 验

1.1 材 料

竹屑取自某竹加工厂的剩余物,经粉碎、筛分至粒径小于 0.42 mm, 105 ℃烘干至质量恒定,备用。工业分析根据国家标准GB/T 28731—2012进行分析,热值测定采用美国PARR公司Parr6300热值分析仪进行分析。工业分析结果:挥发分82.03%,灰分0.85%,固定碳17.12%;高位热值19.65 MJ/kg。

1.2 实验装置及方法

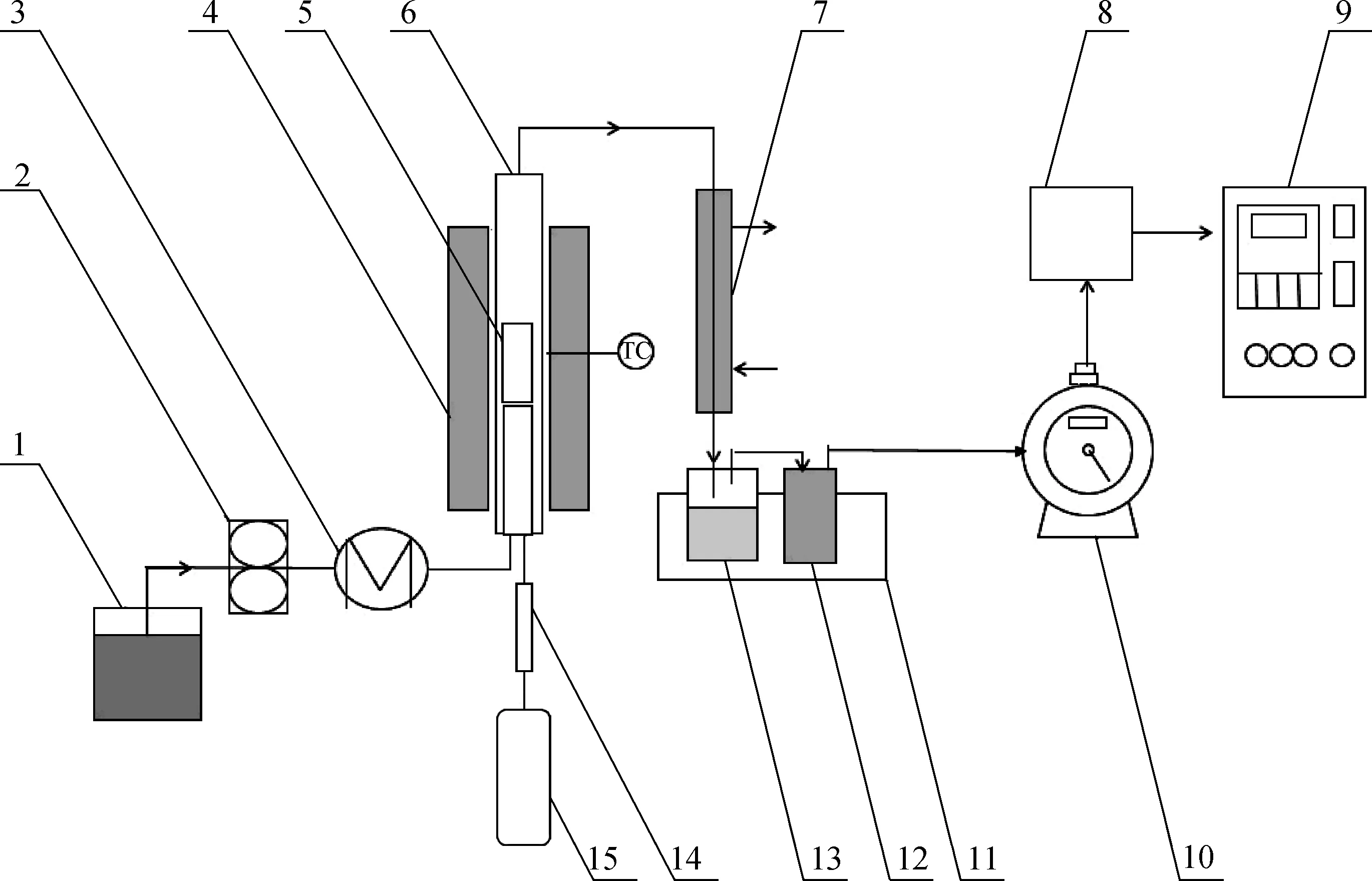

实验采用固定床气化反应装置,具体装置见图1,主要由恒流泵、水蒸气发生器、固定床气化炉、冷凝净化装置和气袋等组成。

1.水箱water box;2.恒流泵constant current pump;3.水蒸气发生器steam generator;4.固定床气化炉fixed-bed gasification furnace;5.石英舟quartz basket;6.炉口furnace mouth;7.球型冷凝管spherical condensation tube;8.气袋gas bag;9.气体采样与分析系统 gas sampling and analysis system;10.湿式气体流量计wet type gas flowmeter;11.冷却器cooler;12.U型管U-shaped tube;13.集液瓶liquid collection bottle;14.流量计flowmeter;15.O2气瓶 O2 gas cylinder

实验中恒流泵的流量调节范围为0~100 mL/min,用于控制水蒸气流量,水经恒流泵输送到预先升温的水蒸气发生器,水被加热到100 ℃以上变成水蒸气,进入固定床气化炉;O2由氧气瓶提供,氧气瓶内O2通过流量计进入固定床气化炉。气化反应器采用立式气化炉,温控范围在0~1 200 ℃,高温加热区为带有托台的耐高温石英管气化炉。生物质在高温下与气化剂发生气化反应转化为生物质燃气,生物质燃气经球型冷凝管冷凝后进入集液瓶,并在U型管中被干燥和脱除水分和焦油后,由气袋收集。实验开始前先对固定床气化炉进行升温至预设反应温度;通N2充分吹扫整个系统并检查装置气密性。气化实验中,调节恒流泵水流量为预设值,通过水蒸气发生器将其转化为高温水蒸气,根据氧气用量比,通入相应流量的O2。称取5 g的竹屑原料放入石英舟并迅速从气化炉炉口放入炉内,开始计时,设定反应时间为30 min并使用气袋收集燃气。通过湿式气体流量计计量反应过程燃气产量,并将其导入日本岛津GC-2014气相色谱仪进行燃气定性及定量分析。每组实验重复3~5次,取平行数据计算平均值以保证实验的可重复性和数据可靠性。

1.3 竹屑氧气-水蒸气气化反应过程

竹屑氧气-水蒸气气化主要反应见表1[17-19]。

表1 竹屑氧气-水蒸气气化主要反应

其中,甲烷水蒸气重整反应、CO2的还原反应、焦油裂解反应、水蒸气还原反应以及碳氢化合物重整反应都是吸热反应,温度是影响气化产物的重要因素。氢气主要来源于甲烷水蒸气重整反应、CO的变换反应、焦油裂解反应、水蒸气还原反应以及碳氢化合物重整反应。

1.4 分析方法

1.4.1燃气热值的测定 燃气热值是指标准状态下,单位体积的燃气完全燃烧时所放出的热量。燃气的低位热值(QLHV,MJ/m3)的计算公式[20]:QLHV=(ω(CO)×126.00+ω(H2)×107.94+ω(CH4)×358.68+ω(C2Hm)×635.46)/1 000,式中,ω为某一成分的体积分数,%。

1.4.2产气率的测定 产气率是指1 g生物质气化后所得燃气在标准状态下的体积[21]。产气率(φ,L/g)通过下式计算,φ=V/m,式中,V为标准状态下燃气体积,L;m为干基竹屑的质量,g。

1.4.3氧气用量比的测定 氧气用量比是指单位质量生物质在气化过程中所消耗的氧气物质的量与完全燃烧所需理论氧气用量的比值。

2 结果与讨论

2.1 气化温度对竹屑氧气-水蒸气气化的影响

2.1.1对燃气组分分布的影响 在氧气用量比0.21、水蒸气流量1 mL/min条件下,考察气化温度对竹屑氧气-水蒸气气化制备燃气组分体积分数的影响,见表2。从表中可以看出,H2体积分数随气化温度的升高呈稳步增长趋势,在气化温度900 ℃时,达到最大值29.22%,CO和CH4体积分数逐渐降低且变化明显,CO2和C2Hm体积分数变化不明显。随气化温度升高,由于有大量水蒸气存在,促进CO的变换反应进行从而导致CO的体积分数逐渐降低,以及H2体积分数升高。气化反应中甲烷水蒸气重整反应为吸热反应,随着温度的升高,在有大量水蒸气存在时会促进反应向正方向进行,从而使CH4的体积分数降低,同时 H2体积分数升高。CO2的还原反应为强吸热反应,温度的升高会促进反应的进行进而消耗CO2;同时CO的变换反应正向进行产出CO2,因此,CO2的体积分数有起伏,变化不明显。由于焦油裂解反应为吸热反应,随温度的升高,有利于反应正向进行产出C2Hm,而碳氢化合物重整反应也为吸热反应,会消耗C2Hm,因此,C2Hm的体积分数有起伏,变化不明显。

表2 气化温度对竹屑氧气-水蒸气气化的影响

2.1.2对燃气热值的影响 在氧气用量比0.21、水蒸气流量1 mL/min条件下,考察气化温度对竹屑氧气-水蒸气气化制备燃气热值的影响,见表2。从表中可以看出,随着气化温度的升高,燃气热值不断降低,在气化温度700 ℃时,燃气热值最大,达到13.83 MJ/m3。这是因为随着气化温度的升高,CH4与水蒸气重整反应加强,燃气中CH4体积分数大幅度降低,同时,H2体积分数增加,CO体积分数下降,CO2和C2Hm体积分数变化不明显,因此,生成的燃气热值总体呈现不断降低的趋势。

2.1.3对燃气产气率的影响 在氧气用量比0.21、水蒸气流量1 mL/min条件下,考察气化温度对竹屑氧气-水蒸气气化制备燃气产气率的影响,见表2。由表可以看出,随着气化温度的增加,产气率从0.58 L/g增加到1.30 L/g。这是因为在较高温度下,更易析出原料中的挥发分,而甲烷水蒸气重整反应、焦油裂解反应、水蒸气还原反应、碳氢化合物重整反应均为吸热反应,高温有助于加快反应速率,此外,较高的温度有利于焦油裂解反应,从而分解出更多气体产物。

2.2 水蒸气流量对竹屑氧气-水蒸气气化的影响

2.2.1对燃气组分分布的影响 在氧气用量比0.21,气化温度900 ℃条件下,考察水蒸气流量对燃气组分的影响,如表3所示。由表可知,水蒸气流量从0.4 mL/min增加到1.3 mL/min时,H2体积分数先增加后减少,整体变化不明显,在流量为0.7 mL/min时达到最大值30.58%。燃气组分中CH4基本稳定,CO先增加后减少,CO2和C2Hm均先减少后增加。随着水蒸气流量的升高,大量水蒸气存在时会促进气化反应中甲烷水蒸气重整反应以及水蒸气还原反应向正方向进行,同时由于甲烷水蒸气重整反应以及水蒸气还原反应均为吸热反应,过量水蒸气导致反应床层温度降低,又会限制了甲烷水蒸气重整反应以及水蒸气还原反应向正方向进行,从而导致H2体积分数先增加后减少。由于甲烷水蒸气重整反应生成CO,而CO的变换反应则消耗CO,导致CO先增加后减少。

表3 水蒸气流量对竹屑氧气-水蒸气气化的影响

2.2.2对燃气热值的影响 在氧气用量比0.21,气化温度为900 ℃条件下,考察水蒸气流量对燃气热值的影响,如表3所示。由表可知, 燃气热值随水蒸气流量的增加不断下降,这是因为水蒸气作为反应物,其流量的增加对甲烷水蒸气重整、CO变换反应和水蒸气还原反应的正向进行有较强烈的促进效果,而这些反应则为生成H2的主要反应,反应物CO、CH4有明显的减少。过量的水蒸气不仅会吸收反应系统热量使反应温度下降,还会导致气化反应效率的下降,对热值的减少也有一定的影响。

2.2.3对燃气产气率的影响 在氧气用量比0.21,气化温度900 ℃条件下,考察水蒸气流量对燃气产气率的影响,如表3所示。由表可知,燃气产气率随水蒸气流量的增大先增加后减少;水蒸气流量从0.4 mL/min增加到0.7 mL/min时,燃气产气率从1.20 L/g增加到最大值1.33 L/g。这是因为在水蒸气气化过程中,水蒸气参与了CO的变换反应、甲烷水蒸气重整反应、碳氢化合物重整反应,增加水蒸气流量使原料与水蒸气的反应更充分,因此可以促进这些反应的进行,从而提高气体产率。但是水蒸气流量大于0.7 mL/min后,产气率的变化趋缓,说明水蒸气过量,部分水蒸气没有参与反应。

综上考虑水蒸气流量对各气化特性的影响可以看出竹屑在氧气用量比0.21、气化温度900 ℃条件下进行气化反应时,水蒸气的最佳水蒸气流量为0.7 mL/min。此时气化制备的燃气中氢气体积分数为30.58%,热值为11.42 MJ/m3,产气率为1.33 L/g,燃气中CH4体积分数9.08%,CO体积分数26.74%,CO2体积分数31.25%,C2Hm体积分数2.34%。

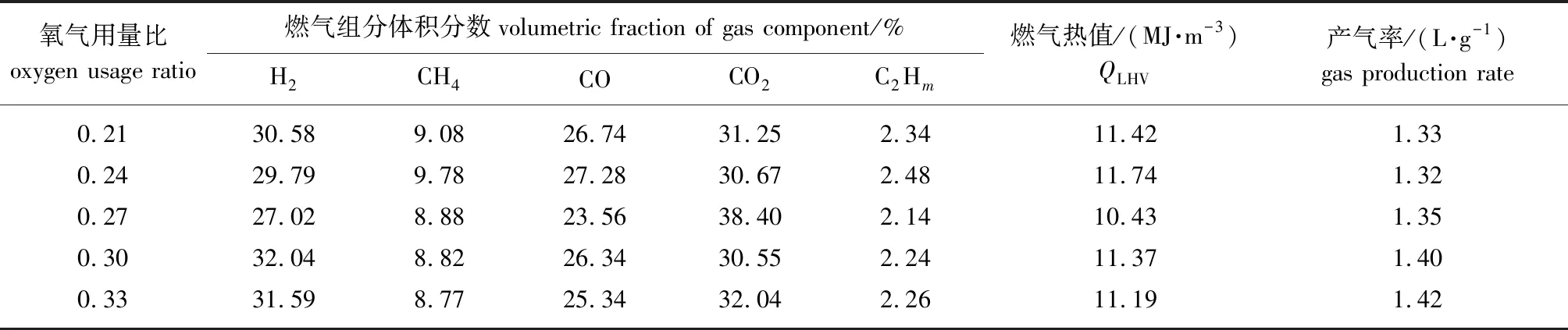

2.3 氧气用量比对竹屑氧气-水蒸气气化的影响

2.3.1对燃气组分分布的影响 在气化温度900 ℃、水蒸气流量0.7 mL/min条件下,考察氧气用量比对燃气组分体积分数的影响,如表4所示。由表可以看出,随着氧气用量比的增加,H2、CO、 CO2、C2Hm体积分数变化不明显。在氧气用量比为0.30时,燃气中氢气体积分数最高,达到32.04%。这是因为氧气用量比的增加会促使燃烧反应的进行,产生更多的CO2,并显著提高反应床层温度。气化产物经过高温床层时焦油发生裂解反应生成更多H2、CO、 CO2,高温更利于CO2的还原反应生成CO。随着氧气用量比的增加,燃气中的可燃组分H2、CO可能与过剩的O2发生了燃烧反应。因而,H2、CO、 CO2、C2Hm体积分数变化不明显。

表4 氧气用量比对竹屑氧气-水蒸气气化的影响

随着氧气用量比的增加,CH4呈现先升高后降低的趋势,在氧气用量比为0.24时,CH4体积分数最高。这是因为在氧气用量比较低时,原料未能完全参与反应;随着氧气用量比的增大,原料中更多的C参与甲烷化反应。在氧气用量比0.21~0.24范围内,随着氧气用量比的增加, C和CO的燃烧反应也随之增强,这些反应均为放热反应,使温度升高,而甲烷化反应为放热反应,温度的升高对其正向反应不利,而且CH4在高温下并不稳定,反应会朝着反方向进行,部分CH4分解为C和H2,同时CH4的燃烧反应也增强,从而导致CH4体积分数减少。

2.3.2对燃气热值的影响 在气化温度900 ℃、水蒸气流量0.7 mL/min条件下,考察氧气用量比对燃气热值的影响,如表4所示。由表可以看出,随着氧气用量比的增加,燃气热值呈先升后降趋势,在氧气用量比为0.24时,燃气热值最高。这是因为 CO2的还原反应速率逐渐变大,使得燃气中CO2的体积分数降低,CO的体积分数有大幅度增加,从而使燃气热值升高,而氧气用量比在>0.24~0.33范围内,随着通入的O2量相对增加,CH4、CO和C2Hm的燃烧反应增强,导致CH4体积分数减少,CO和C2Hm体积分数也整体减少,故燃气热值呈整体下降趋势。

2.3.3对燃气产气率的影响 在气化温度900 ℃、水蒸气流量0.7 mL/min条件下,考察氧气用量比对燃气产气率的影响,如表4所示。由表可以看出,产气率呈现总体上升的趋势,在氧气用量比0.21~0.24范围内,产气率基本不变,而氧气用量比>0.24~0.33时,产气率明显呈上升趋势。这是因为通入氧气量增加,反应温度逐渐升高,加快了物料的水分及挥发分的析出,产生孔道、空隙或碎裂,使反应物料的表面积增加,接触面增大,有利于反应进行;同时,由于焦油裂解反应、CO2的还原反应、水蒸气还原反应、甲烷水蒸气重整反应均为吸热反应,高温有助于加快反应速率,较高的温度有利于焦油裂解,从而分解出更多气体产物。

3 结 论

以竹屑为原料,以水蒸气和氧气为气化剂,在固定床气化反应器中进行竹屑氧气-水蒸气高温气化反应制备富氢燃气。研究结果表明:随着气化温度的升高,H2的体积分数呈稳步增长趋势,在气化温度900 ℃时,H2的体积分数达到最大值29.22%;水蒸气流量对燃气中H2组分也具有显著影响,水蒸气流量从0.4 mL/min增加到1.3 mL/min时,H2的体积分数先增加后减少,在0.7 mL/min时达到最大值30.58%;氧气用量比对燃气中H2的体积分数影响不大。气化温度900 ℃、水蒸气流量0.7 mL/min、氧气用量比0.30为竹屑氧气-水蒸气气化制备富氢燃气的最佳气化条件,此条件下气化制备的燃气热值为11.37 MJ/m3,产气率为1.40 L/g,燃气中H2体积分数32.04%, CH4体积分数8.82%,CO体积分数26.34%,CO2体积分数30.55%, C2Hm体积分数2.24%。