精馏塔进料系统水力学计算优化

曾 明

(上海科元燃化工程设计有限公司,上海 200124)

塔器可实现蒸馏和吸收2 种分离操作,其性能对整个装置的产品产量﹑质量﹑生产能力﹑消耗定额以及三废处理和环境保护等,都有重大的影响。因此,塔器的相关设计和研究,受到化工﹑炼油等行业的极大重视[1]。精馏塔是进行精馏的一种塔式气液接触装置。有研究表明,在整个生产的能源消耗中,精馏塔能耗的占比超过了35%。如何减少精馏塔的能源消耗量是化工行业的关键问题[2]。为了保证产品的质量,在进行精馏生产时,装置操作都偏向于保守,因操作方法及操作参数的设置不够合理,过分离现象普遍存在[3]。由于精馏过程消耗的能量绝大部分不是用于组分分离,而是被冷却水或分离组分带走,因此目前精馏过程的节能技术,主要包括分离序列的选择和操作条件的优化[4-6]。

分离序列的选择和操作条件的优化固然能够产生较好的节能降耗效应,但是风险很大。对于成熟的工艺路线,若没有专利商的经验和实验数据支持,设计院不敢轻易改变精馏塔及其内件的设计。因此,精料塔进料泵水力学的计算多由设计院完成,但对它的优化则少有人触及。

1 精馏塔的进料流程和水力学计算

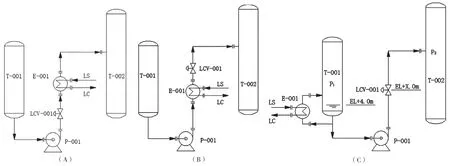

精馏塔的进料可以借助上下游设备的工作压力差或高程差来实现,最典型的还是通过输送泵+控制阀来实现进料的精准控制。根据蒸发器的相对位置不同,可以将精馏塔进料流程分为以下3 种情况(图1),其中图1(C)是最常见的流程,也是本文讨论和分析的重点,其他2 种流程的计算优化可以参考进行。

图1 常见的精馏塔进料流程

针对普通离心泵的水力学计算,各家设计院在管件当量长度的选取﹑管道摩擦阻力的计算上,都有各自独特的经验,但是万变不离柏努利方程。

其中z 为位能,m;u 为流体在管道里的流速,m・s-1;P 为压强,Pa;He为输送设备对流体提供的有效压头,本文中即为泵的扬程,m;Hf为压头损失,本文中即为管道阻力,m。

泵的水力学计算终点的选取,包括实际终点﹑管道路程中的最高点﹑气液分离点等。图1(A)的流程中,泵的水力学计算终点为换热器E-001 工艺的侧入口处。换热器的布置常与塔T-002 的进料管口等高,气液两相出口到塔,可以通过自流来实现。按照图1(B)的流程,也常把控制阀LCV-001 布置在管口附近,计算的终点即为控制阀的入口。液体的密度分为2 段,即E-001 之前和E-001 之后。升温会降低液体密度,采用分段计算,使用不同温度下的密度和黏度,即可获得所需扬程。对于图1(C)的流程,饱和液体沿着立管进塔的过程中,压力既会随着高程的增加而减少,又会因流经管道﹑管件及控制阀LCV-001 而减少。对于饱和液体,压力降低意味着可能会发生闪蒸。闪蒸后的流体呈现气液两相,其混合密度远比普通液体要低,而且越靠近T-002 的进料管口,密度越低。一般来说,设计院的泵的水力学计算书,仅能涵盖泵出口到控制阀入口这一区间的计算。

2 精馏塔进料的水力学计算

上述理论分析表明,在图1(C)的流程中,泵的水力学计算与控制阀LCV-001 的位置有很大的关系。控制阀的安装位置低,液相段短,两相段长;控制阀的安装位置高,液相段长,两相段短,从而衍生出工程实践中2 种不同的设计思路。

方案1:LCV-001 靠近下游精馏塔T-002 进行布置,以确保控制阀前的管线内部为液体,闪蒸发生在阀门之后。好处是精馏塔进料管线内的流体是均相,管线不易发生震动。此外,由于闪蒸需要的扩径发生在阀门之后,粗管长度较短,如果管线材质为特种钢,在投资上较有优势。

方案2:LCV-001 靠近地面安装。流体从控制阀后开始闪蒸。这种设计的优势将在后面通过项目实践详述。

某项目的常压精馏塔到减压精馏塔之间就有1台这样的输送泵。流体在上下游设备中的状态和物理属性见表1。

表1 流体在T-001 塔釜出料和T-002 进料时的物料属性

按方案1 的要求,将控制阀LCV-001 设置在30.2m 高程处。T-001 到LCV-001 之间可按照普通泵的水力学计算程序进行计算,由式(1)变形计算而获得扬程信息。

由于T-001 塔釜出料管口的管径(2”)和泵出口的管径接近(1~1/2”),u1和u2流速相差无几,。

由于计算终点是控制阀LCV-001 的入口,且液体恰好不闪蒸,因此控制阀的入口压力和密度与物料起点处的状态一致,。

Hf包括泵入口管道的阻力降和出口管道的阻力降,由计算可得1.8m。

因此,泵的He≈30.2-4+1.8=28m。

在不考虑合理裕度(下文计算均不含裕度)的前提下,应选择1 台扬程为28m 的泵。此时控制阀LCV-001 的阻力降约为93kPa。

按照方案2 的设计,LCV-001 之后即可能发生闪蒸。两相流情况下,不能采用传统的泵的水力学计算方式。相关实践表明,将微元法和Taitel-Dukler 方法组合使用,是一个比较好的解决思路。具体过程如下:

1)假定各项物性随压力变化的规律属于线性变化,根据流体在T-001 塔釜出料和T-002 进料时的物料属性,可以拟合出物料的各项属性与流体压力之间的关系。其中∆P=P’-P2,式(2)~式(7)的适用范围为P2<P’<P1。

借助理想气体状态方程,可以获得气体密度方程。

其中le为当量长度,m;dP 为管道的百米阻力降,kPa・(100m)-1。

∑le×dP/100 即对流程上每一微元下的管道阻力进行求和。

2)Taitel 和Dukler 把两相管路的流型分为5种,假设管内的气液两相为一维的稳态流动,从分层流入手,研究流型转换机理与分界准则,在此基础上提出Taitel-Dukler 方法,并获得了广泛的认同[7]。根据已知的气体﹑液体的流量和密度,利用Taitel-Dukler 方法辨识流体形态,并根据相应的流体形态选择合适的计算公式,从而获得dP。其中Taitel-Dukler 方法的计算过程由上海科元燃化工程设计有限公司自主研发的软件Line Sizing 完成。以T-002 进料口的物性为输入,可以获得在靠近T-002进料管口处的立管的dP 为95.2kPa(Line Sizing 计算报告略,下文同)。

3)根据管道的实际路径和长度,结合合适的dP,即可获得流体在这一区间内的压力降。由实际配管可知,控制阀LCV-001 到T-002 进料口之间的布管大体分为3段:从2.0m高程(LCV-001安装位置)到18.2m 高程为立管;在18.2m 高程,管道水平敷设近20m;从18.2m 高程到30.2m 高程之间又是立管。

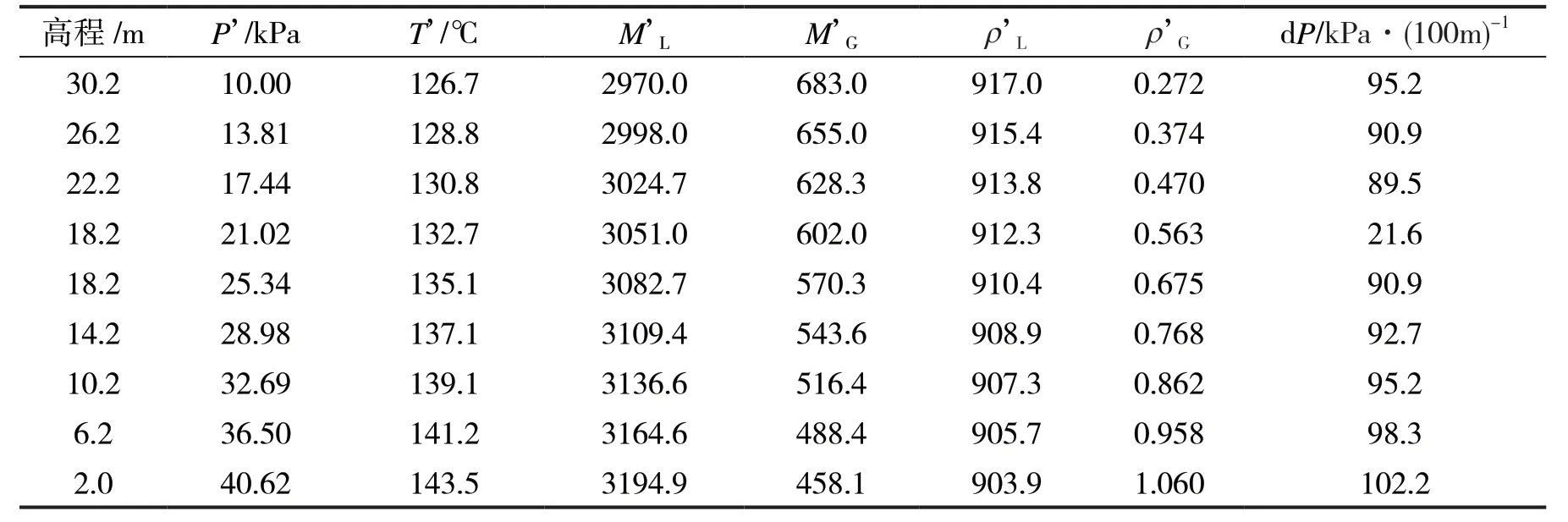

微元法是解决物理问题时常用的一种解题思想,即先分割逼近,找到规律,再累计求和,了解整体。通过试算,在立管上选取4m 为1 段微元,即能较好地反映工程实际;水平管由于距离较短,压降变化较小,故不作分割。相关的计算结果见表2。

表2 不同高程下的物料属性模拟

3 结果分析和系统优化

由表2 可知,当控制阀LCV-001 布置在2.0m高程处时,其阀后压力仅为40.62kPa。假定阀门阻力降为60kPa(工程实际常以50~70kPa 的压力降作为控制阀的设计条件),则阀门入口压力为100.6kPa。这一结果甚至小于T-001 的操作压力103kPa。再将塔内液位高度(4.0m)计入,则阀门的入口压力可以达到120kPa[103+877×(4-2)×9.8/1000],因阀门入口管线较短,管道阻力可以忽略不计。可以发现,按照方案2 去布置LCV-001,正常操作条件下,无需泵驱动即可实现精馏塔T-001 向T-002 输送物料,且驱动力尚有接近20kPa 的裕度。而根据前面的分析,方案1 需要配备1 台扬程为28m 的输送泵。

需要指出的是,上述方案2 的计算仅适用于正常运行工况,可能并不适用于某些特定的工况比如开停车。此时,上下游精馏塔的稳态尚未建立,输送物料中的轻组分浓度较低,控制阀后的闪蒸量少,仅凭T-001 和T-002 之间的压力差或1 台扬程较小的泵,不足以推动足够的物料进入下游,或者推迟稳态建立的时间。此时就需要工艺工程师与业主﹑专利商充分沟通,去判定这些特定工况对泵能力和扬程的需求,也可以选择1 台适用特定工况的泵现场备用,既满足业主多工况的需求,又能达到节能降耗的目的。