基于洗涤塔设计的二氧化硫洗涤冷却工艺

韦联琦,胡世卓

(南宁职业技术学院,广西 南宁 530008)

在我国,85%以上的制糖企业采用“亚硫酸法”工艺进行生产[1]。硫磺在燃硫炉中燃烧产生SO2,再与糖汁反应生成H2SO3。H2SO3作为澄清剂和脱色剂,可提高蔗汁的酸度。用石灰乳中和pH 在6.8左右,生成的亚硫酸钙还可改善过滤效果,去除糖汁中的非糖分物质。但硫磺在燃烧时会同时产生含有SO2﹑氮气﹑SO3﹑升华硫S2﹑灰分等成分的混合性气体,并放出巨大的热量(低温燃硫炉燃烧后为350~500℃,高温燃硫炉燃烧后为1000~1300℃)。为了生产出高品位的白砂糖,制糖工艺中只需要60℃左右的SO2气体,为此要对混合气体进行冷却,并去除对制糖工艺有害的SO3﹑升华硫﹑灰分等杂质。如何高效地冷却燃硫炉的混合性气体,去除SO3,得到较为纯净的SO2气体,一直是“亚硫酸法”制糖工艺的关键。

目前99%的糖厂在冷却SO2时,都是采用传统的碳钢材质的列管式冷却器[2-3],实际运行中发现,设备及管路易被腐蚀穿孔,生产存在不确定的安全隐患。若二氧化硫气体发生泄漏,会造成环境污染,也会给操作工人带来人身伤害。且设备的使用寿命短,维护成本高。硫磺燃烧时产生的SO3﹑S2及灰分无法去除,会造成冷却设备及硫气管道发生堵塞,影响生产和产品质量。冷却效果不稳定,温度波动大,中和效果差,产品质量不稳定,降温所需的冷水量大,导致生化水的处理成本增加。此外,SO3进入糖汁后,需要用石灰中和生成钙盐,增加了石灰辅材用量和蒸发罐的积垢,导致蒸发罐的热交换效率低,能耗高,浪费能源。

本文开发了一套基于洗涤塔的二氧化硫洗涤冷却新工艺,并实际应用于制糖企业,解决了列管式冷却器存在的易腐蚀﹑寿命短﹑无法去除SO3﹑S2﹑灰分等有害物质的问题,为企业提高产品质量﹑降低成本提供了新思路和新途径。

1 新式二氧化硫洗涤冷却工艺

新式的二氧化硫洗涤冷却工艺流程见图1。工艺过程如下:按照硫磺量对蔗比,将食品级硫磺熔融后加入燃硫炉中燃烧生成二氧化硫混合气体,经一次冷却器冷却至400℃左右,送到洗涤冷却吸收塔。洗涤冷却吸收塔内布置了多层喷嘴,通过循环泵加压,为洗涤塔提供大流量的洗涤液。洗涤液由喷嘴喷出形成液雾,以保证气液两相充分接触,加大气液接触面积,提高脱除和冷却效率。烟气从一侧进气口进入吸收塔的上升区,在上升区与雾状浆液逆流接触。处理后的SO2气体经除雾器除去烟气携带的水滴后,从吸收塔顶部经管道排到硫熏中和器,与加热后的混合蔗汁混合。中和后的蔗汁二次加热到100~102℃,再经快速沉降器沉降分离,得到的清汁送到蒸发罐进行浓缩。洗涤冷却塔出来的含酸废液,输送到锅炉冲灰水的混合器或除尘器中,中和成中性废水后,送入糖厂污水处理工段进行进一步处理。洗涤冷却塔中设置填料层,以加速冷却和除去杂质。

图1 新式二氧化硫洗涤冷却工艺流程图

2 新式二氧化硫洗涤冷却工艺的设计

2.1 设计原理

本方案中,燃硫炉生成的SO3与水发生以下化学反应,放出大量的热,并生成不易挥发﹑稳定的H2SO4:

SO2再与水发生物理溶解吸热反应,生成亚硫酸H2SO3(SO2・H2O)。亚硫酸是不稳定性酸,易挥发分解生成SO2和水[4]。在亚硫酸的水溶液中存在下列平衡:

根据化学平衡原理,加入酸并加热,平衡向左移动,SO2气体逸出。本工艺以水为吸收冷却剂,随着SO3溶解,溶液的酸性越来越强。化学反应释放出大量的热,满足SO2溶解平衡向左移动的条件,由此利用SO3和SO2的溶解差异及亚硫酸与硫酸的特性差异,将SO3除去。

根据升华硫遇水后温度降低,变成液态硫或固态硫的原理,将高温的混合性气体与水充分接触以迅速降温,从而除去气体中混有的升华硫。利用水能吸附细微颗粒物的特性,除去混合气体中的灰分杂质。

2.2 洗涤塔的设计要点

吸收过程的工艺设计,要充分考虑混合气体的处理量﹑混合气体的组成﹑温度﹑压力﹑溶剂回收﹑分离后废弃物的处理等,同时还要考虑冷却洗涤塔的大小和内部结构等[5-6]。

2.2.1 内部结构

燃硫炉燃烧生成的混合性气体经冷却洗涤塔与雾化的水汽接触,水将混合气体中的灰分洗涤沉淀后除去灰分。生成的升华硫经水冷后变成固态硫或者液态硫除去。生成的SO3与水反应生成稳定的H2SO4除去。生成的SO2与水反应生成H2SO3,亚硫酸是不稳定性酸,易挥发分解生成SO2和水。高温的气体与冷却塔的水汽接触后经热交换降低了温度,冷却塔内部设置有喷嘴和捕汁器,喷嘴将水雾化,可增加水与气体的接触面,提高降温及去除杂质的效率。捕汁器将蒸发的水蒸气冷凝收集回用,以达到冷却和洗涤的双重作用。

2.2.2 吸收剂的选择

吸收剂对吸收操作的整个过程十分重要。吸收剂的选择要求为:对溶质的溶解度大,不易挥发,再生性能好,黏度低,价格便宜,此外还要考虑其他物理特性。对燃硫炉产生的混合性气体的成分﹑物理性质和化学性质进行分析,并结合吸收剂的选择原则和经济最优原则,本方案采用水作为吸收剂。

2.2.3 吸收强化措施

本方案采用化学泵对塔内的喷嘴进行加压雾化,以增加水雾在塔内的停留时间,增加水与气体的接触面积。逆流操作具有传质的接触时间久﹑推动力大﹑反应时间长﹑分离效率高等优点,因此吸收塔内的气液流向采用逆流吸收流程,即气体从下往上走,液体从上往下喷,逆向而行。

2.2.4 吸收塔材质的选择

由于本工艺处理的气体温度高,腐蚀性强,因此选择了玻璃钢罐体,内衬特殊的树脂。循环加压泵采用专用的耐腐蚀性化学泵,喷嘴及塔顶的捕汁器等采用耐高温﹑耐腐蚀的特殊材质。

2.2.5 废酸液处理

经洗涤冷却后,洗涤塔底部的废酸液浓度不断提高,杂质越来越多,需要定期进行排除和清理。锅炉燃烧产生的灰分呈碱性且量大,将洗涤冷却吸收塔出来的含酸废液送到锅炉冲灰水的混合器或除尘器中,中和成中性废水后送入污水处理工段进行进一步的处理。

2.3 洗涤塔的设计

按照16000t・a-1的甘蔗榨量,设计的洗涤塔高14m,直径1.5m(图2),工作压力0.15MP,冷却水消耗量<2.0m3・h-1,硫磺量对蔗比为0.108%,进气温度380℃,出口温度65℃,SO2的利用率可达92%以上。

图2 洗涤塔

2.4 运行效果

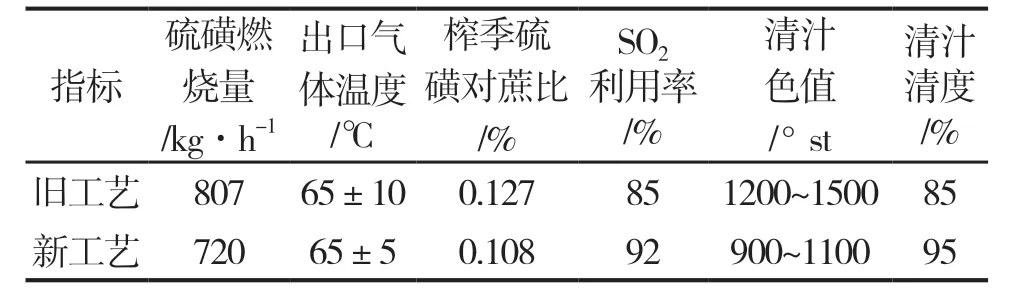

广西某糖厂(榨量16000t・a-1)安装了本设计冷却塔,运行后的混合气体组成见表1。从表1 可知,与原来的列管式冷却器相比,混合气体中的杂质含量有显著降低,SO3去除率在90%以上,升华硫的去除率为100%,灰分的去除率在96%以上。使用3 个榨季后,设备运行稳定,对杂质的洗涤效果良好。与旧工艺的效果比较见表2﹑表3,可以看到,SO2的利用率在92%以上,硫磺燃烧量减少了10%,清汁色值比降低了200IU 左右,清度超过90%,白砂糖产品的色值为20IU,平均降低了14.81%,灰分降低了17.19%,色值在120IU 以下的白砂糖的产率提高了24.01%,白砂糖的含硫量<11mg・kg-1,不溶物<13mg・kg-1。另外蒸发积垢减少了20%~25%,说明冷却洗涤工艺能有效去除硫磺燃烧产生的SO3等杂质,提高白砂糖质量,减少蒸发积垢。采用智能控制能稳定控制二氧化硫的温度,减少人员操作费用。

表1 新旧工艺的洗涤效果对比(平均值)

表2 新旧工艺硫的利用效果对比

表3 新旧工艺一级白砂糖的质量对比

3 结论

基于洗涤塔设计的二氧化硫冷却工艺中,冷却塔采用玻璃钢材质内衬特殊树脂,耐腐蚀性好,使用寿命长。气体逆流与水直接接触,能有效去除SO3﹑升华硫﹑固体杂质等,不堵塞硫气管路,提高了产品质量。SO3去除率在90%以上,升华硫S2的去除率为100%,灰分去除率在96%以上,硫磺燃烧量减少了10%。新工艺可减少硫磺及石灰等辅材的用量,减少蒸发积垢,提高换热效率,降低白砂糖的含硫量和灰分等,提高产品质量,从而为企业带来良好的经济效益。