VAlTiCrM(M=Mo,W,Si)高熵合金涂层的结构及高温摩擦学性能研究

范 军,蒲吉斌

(1.中国科学院宁波材料技术与工程研究所海洋新材料与应用技术重点实验室,浙江 宁波 315201;2.中国科学院大学宁波材料工程学院,浙江 宁波 315200)

0 前 言

每年,全球约1/3 的一次能源因摩擦被消耗,摩擦磨损导致约60%的机器零部件失效,造成严重的经济损失[1]。如航空发动机刷丝与转子跑道表面高温摩擦磨损将导致发动机推重比降低,甚至引发灾难性后果[2]。运动部件高温等极端环境的摩擦磨损过程复杂、对部件破坏严重,而涂层摩擦磨损防护被视为一种减少能源消耗和保持零部件运行性能的有效方式[3]。

传统固体润滑涂层中,具有良好润滑性能的MoS2、石墨和高分子聚合物等涂层适于中低温服役[4],而用于高温环境的单金属氧化物(ZnO,CuO,NiO 等)、双金属氧化物(Ag2MoO4,BaMoO4,CaMoO4等)、碱土金属氟化物(CaF2,BaF2等)等固体润滑材料的耐磨性能较差[5,6],以致于不能获得兼具低摩擦系数和高耐磨性能的单相防护涂层。由此,催生多相复配以优化涂层的摩擦学性能。Shi 等[7]采用气氛等离子喷涂技术制备了TiO2/ZnO 和MoO3改性的镍基合金涂层,在800℃时该涂层的摩擦系数低于0.3,而磨损率超过了1.2×10-4mm3/(N·m)。Ouyang 等[8]通过热压烧结法向Ni-Cr合金中加入30%(质量分数)BaMoO4,600 ℃下其磨损率仍高于2×10-4mm3/(N·m)。相似地,Zhen等[9]利用相同方法向镍基合金中引入5%(质量分数)CaF2,在700 ℃下其摩擦系数相较于纯镍基合金的降低了25%,而其磨损率提高超过2 倍。因此,基于多相复配和新材料体系获得兼具低摩擦系数和高耐磨性能的高温防护涂层成为研究重点。

高熵合金较传统合金具有更多主元元素,可对其性能进行较大范围的调控。近年来,高熵合金涂层在高温摩擦磨损防护方向的研究取得较大进展[10,11]。通过BCC/B2 +FCC 相调控,实现了AlCoCr0.5Ni 涂层500℃下的耐磨性优于室温下的[12]。Magnéli 相在高温环境起润滑作用,引入V、Mo、W 等Magnéli 相生成元素可降低涂层的摩擦系数。对具有良好力学性能的VAlTiCr基高熵合金涂层进行成分和结构调控有望获得优异综合摩擦学性能涂层。制备态VAlTiCrSi、VAlTiCrW、VAlTiCrMo 涂层在700 ℃大气环境下具有较低的摩擦系数或磨损率[13-15]。并且该涂层体系的摩擦系数和磨损率仍具有较大的优化空间,现今主要通过氮化进一步改善VAlTiCr 基涂层的摩擦学性能[16,17]。然而,热处理作为常用的材料性能优化手段,其对VAlTiCr 基高熵合金涂层的结构及摩擦学性能的影响尚不明确。本工作通过磁控溅射在VAlTiCr 基涂层中引入不同第5 元素,并对其进行热处理,系统地研究不同元素及热处理温度对高熵合金涂层的晶体结构和高温摩擦学性能的影响。

1 试 验

1.1 涂层制备

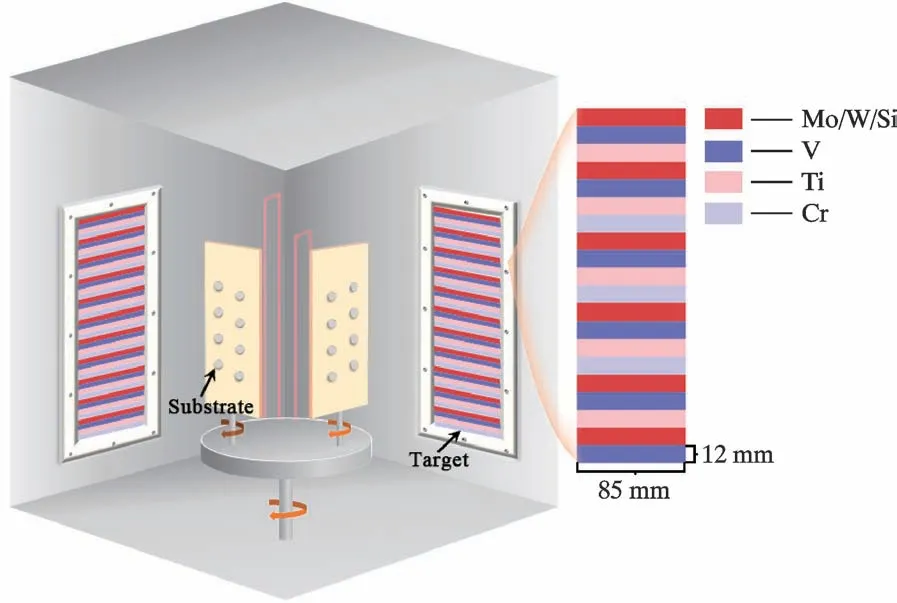

采用Diamant-Ⅲ-6 直流磁控溅射设备沉积涂层,基底材料为718 镍基高温合金(φ25 mm×3 mm),V 靶、Al 靶、Ti 靶、Cr 靶、Si 靶、Mo 靶和W 靶的纯度均大于99.9%。溅射前,先用石油醚去除基底表面的油污,再分别用丙酮和酒精超声清洗30 min,进一步清洁基底。随后,将靶材和基底如图1 安放。为清除基底表面的氧化物及其他杂质,待腔体本底真空值为7.0×10-3Pa 时,通入高纯氩气(99.99%),将偏压和离子束分别调为-800 V和800 V,占空比调为60%,对基底进行30 min 等离子体辉光放电刻蚀。最后,在基底表面沉积高熵合金涂层时,溅射偏压调为-400 V,溅射电流为0.3 A,连续沉积4 h。

图1 靶材及基底安放示意Fig.1 Diagram of target and substrate placement

1.2 涂层表征

采用高功率转靶多晶X 射线衍射仪(XRD,D8 DISCOVER)对涂层晶体结构进行表征,测试射线为Cu靶Kα 线(λ=0.154 nm),扫描速率为5 (°)/min,扫描范围为10° ~90°。利用热场发射扫描电子显微镜(SEM,Verios G4 UC)对涂层表截面形貌进行表征,高温处理后涂层的磨痕形貌及磨球表面转移膜形貌采用场发射扫描电镜(SEM,FEI Quanta FEG 250)进行表征。采用共聚焦显微拉曼光谱仪(Renishaw inVia Reflex)对涂层磨痕内产物进行表征,测试参数为:激发光源532 nm,激光强度1%,单次扫描时间10 s,扫描次数12 次。

1.3 涂层热处理

将沉积在718 镍合金基底上的VAlTiCrM(M =Mo,W,Si)高熵合金涂层置于SGL-1700C 管式炉中进行真空热处理。预先对刚玉管2 次抽真空-充氩气排除管中多余氧气,随后在管中真空度小于5.0×10-3Pa 时充入少量氩气防止刚玉管破裂并对试样进行热处理。热处理参数为:升温速率5 ℃/min,保温温度分别为700,800,900 ℃,保温时间为1 h,保温后降温速率为5 ℃/min,低于500 ℃后随炉冷却。

1.4 涂层的摩擦学性能

涂层的摩擦系数通过高温摩擦试验机(THT 1 000℃)在大气环境下测试。测试参数为载荷1 N,摩擦半径5 mm,对偶球ZrO2,线速度1 cm/s,环境湿度40%~60%,测试温度700 ℃,摩擦时间30 min。涂层磨损率W利用公式(1)计算获得:

式中,S为磨痕横截面面积(mm2),C为表观磨痕周长(mm),F为加载载荷(N),L为摩擦路程(m)。

2 结果与讨论

2.1 涂层的显微组织及相组成

制备态涂层的各元素成分如表1 所示。

表1 制备态涂层的各元素含量(原子分数) %Table 1 Atomic percentage of each element in prepared coating %

从表1 可知,各涂层的对应元素含量基本相近,同一涂层的各元素含量相差较小。在元素含量误差范围,可认为通过磁控溅射成功获得了能开展摩擦学性能对比试验的VAlTiCr 基涂层。

对制备涂层进行XRD 表征(图2)后发现,沉积态VAlTiCrMo 和 VAlTiCrW 涂 层 为 BCC 固 溶 体,而VAlTiCrSi涂层中Si 同V、Al、Ti 和Cr 原子半径失配度较高,使其产生较大的晶格畸变,更易导致涂层非晶化。由于XRD 设备检测深度范围较大(从几十μm 至mm),基体也被检测。其中43.5°,50.7°和74.5°衍射峰对应718 合金基底,41.2°,59.5°和75.4°分别对应沉积态VAlTiCrMo和VAlTiCrW 涂层BCC 固溶体的(110)、(200)和(211)面。700 ℃热处理后,各涂层的结构几乎未发生变化,由于管式炉中残余少量的氧气致使各涂层在800 ℃开始出现少量氧化物。随着热处理温度的升高,涂层中开始产生第二相,如AlV3,且各涂层在900 ℃热处理后均开始出现更多氧化物,Al2O3和TiO2等氧化物在各涂层中均能检测出。更高的热处理温度下,各涂层原子获得更多能量,活性增加,从而与炉管中的氧气反应更加强烈,因此涂层在900 ℃时产生了较多的氧化物。900 ℃热处理后,VAlTiCrMo 和VAlTi-CrW 涂层中均出现了V2O5,该氧化物熔点为670 ~685℃,继续升高温度会导致V2O5挥发,从而产生孔洞。由于在900 ℃时产生较多的氧化物,涂层物相组成发生较大变化,结合后期对涂层摩擦学性能的测试,对涂层最高热处理温度只选到900 ℃。

图2 制备态及热处理涂层的XRD 谱Fig.2 XRD patterns of the as-prepared and heat-treated coatings

涂层的表截面形貌SEM 表征结果如图3 所示。由图3a,3b,3c 可知,3 种涂层表面主要为近球状堆积颗粒,VAlTiCrMo 和VAlTiCrW 涂层表面颗粒的尺寸(100~700 nm)较VAlTiCrSi 涂层表面颗粒(50 ~400 nm)大,可能是由于VAlTiCrMo 和VAlTiCrW 涂层相对于VAlTiCrSi涂层具有较少成核位点所造成的[18]。制备涂层的厚度均大于4 mm,涂层截面均为磁控溅射中典型的柱状结构[19]。

图3 沉积态及经热处理后各涂层的微观形貌Fig.3 Microstructure of the as-deposited and heat-treated coatings

经700 ℃热处理后的涂层与沉积态涂层其形貌几乎一致,没有发生明显变化。当热处理温度升至800℃时,VAlTiCrMo 和VAlTiCrW 涂层表面的颗粒轮廓消失,推测此时涂层被较严重氧化(图3g,3h)。当热处理温度升至900 ℃时,涂层表面发生较大变化,各涂层表面的球状颗粒开始转变为棱角分明的条状颗粒(图3j,3k,3l)。从VAlTiCrMo 和VAlTiCrW 涂层的局部放大图可看出,高温下涂层表面产生了孔洞,结合XRD 数据可知,是由于涂层被氧化后V2O5等物质挥发导致的[20]。而VAlTiCrSi 涂层表面并未出现明显的孔洞,涂层表面的球状颗粒全部变成了棱角分明的条状物。

2.2 不同元素及热处理对涂层摩擦学性能的影响

为比较热处理前后涂层在700 ℃大气环境的摩擦学性能,对沉积态和经700,800,900 ℃热处理后的涂层分别进行摩擦学性能测试,结果见图4。

图4 VAlTiCrMo,VAlTiCrW 和VAlTiCrSi 涂层沉积态及热处理后的摩擦系数Fig.4 The friction efficient curries of the as-deposited and heat-treated coatings

从图4 可看出,热处理对涂层摩擦系数具有显著影响。各涂层经800 ℃热处理后,其摩擦系数均低于沉积态及其他温度热处理后的涂层。经700 ℃和900℃热处理后,各涂层试验时间大于600 s 时的摩擦系数均高于沉积态涂层的。

为便于探究热处理对各涂层的摩擦系数及磨损率的影响规律,将各涂层的摩擦数据整理得到图5。从图5 可知,3 种涂层的摩擦系数及磨损率具有相似的变化趋势,均随着热处理温度的升高先降低后增大。3 种涂层在经过800 ℃热处理后,其摩擦系数和磨损率均达到最低值,VAlTiCrMo 涂层具有最低的平均摩擦系数(0.21)和磨损率[9.98×10-5mm3/(N·m)]。

图5 涂层的平均摩擦系数及磨损率Fig.5 The average friction coefficient and wear rate of the tested coatings

2.3 涂层的高温摩擦磨损机理

材料高温物相结构变化对涂层的摩擦系数及磨损率具有决定性作用[13]。为确定热处理后各涂层的物相结构,对摩擦后的涂层进行了XRD 测试,结果如图6所示。从图6 可知,随着热处理温度升高,更有利于大晶面间距氧化物(如V2O5)的生成,经800 ℃热处理后的3 种涂层均出现具有润滑作用的V2O5和AlV3O9[15]。VAlTiCrMo 涂层中润滑相的生成具有更明显的温度敏感性,而VAlTiCrSi 涂层在相同条件下V2O5和AlV3O9衍射峰并不明显,因此该涂层的摩擦系数较高。进一步升高热处理温度,即热处理温度为900 ℃时,3 种涂层中V2O5和AlV3O9开始消失,这导致涂层的摩擦系数升高。

图6 经700 ℃摩擦后VAlTiCrMo,VAlTiCrW 和VAlTiCrSi 涂层的XRD 谱Fig.6 XRD patterns of VAlTiCrMo,VAlTiCrW,and VAlTiCrSi coatings after friction at 700 ℃

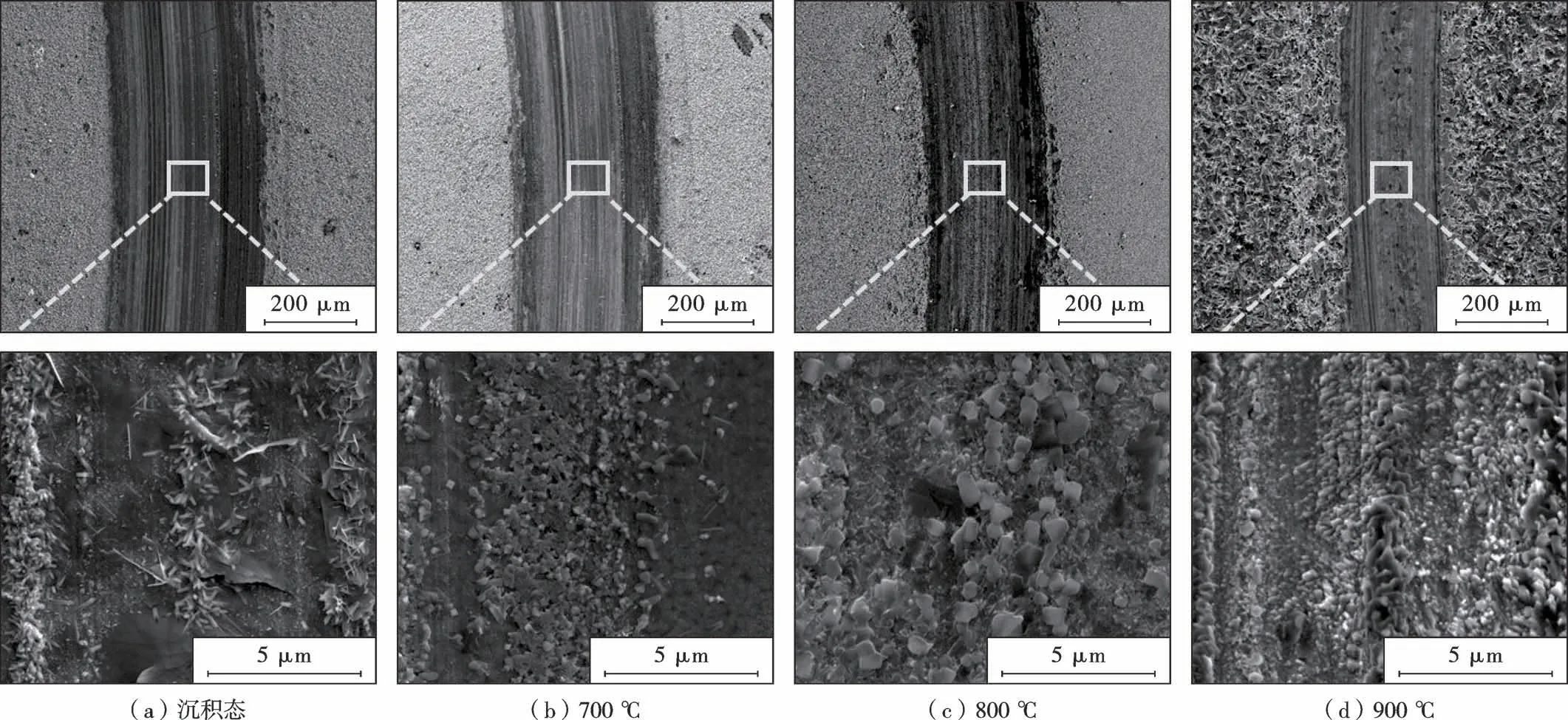

VAlTiCrMo 涂层摩擦后的磨痕形貌如图7 所示。从图7 可知,沉积态涂层及经700 ℃和800 ℃热处理的涂层的磨痕外表面形貌几乎一致,而经900 ℃热处理后的涂层在相同测试条件下其磨痕外表面出现严重的氧化。各热处理涂层磨痕内部均具有明显的犁沟,表明高温下涂层生成硬质颗粒,磨粒磨损起主要作用。从涂层磨痕的局部放大图可知,沉积态涂层内部开始出现条状和片状氧化物,结合XRD 推测可能主要是V2O5和TiO2混合物。经700 ℃热处理后,V2O5润滑作用相对较弱。当涂层经过800 ℃热处理后,磨痕内部的TiO2镶嵌在大量的V2O5润滑相中,使涂层具有较低摩擦系数的同时保持较低的磨损率。当涂层经过900℃热处理后,大量氧化物颗粒生成,结合XRD 数据可知,此时具有润滑作用的V2O5相对减少,导致涂层的摩擦系数升高,而在磨粒磨损和氧化磨损双机制作用下,涂层的磨损率开始上升。

图7 沉积态,700 ℃,800 ℃和900 ℃热处理后摩擦VAlTiCrMo 涂层的磨痕形貌Fig.7 The wear scar morphology of VAlTiCrMo coating at as-deposited,700 ℃,800 ℃,and 900 ℃heat treatment

VAlTiCrW 涂层摩擦后的磨痕形貌如图8 所示。从图8 可知,700 ℃热处理后的涂层氧化不均匀,可能是热处理后涂层元素偏析和元素氧化差异导致。而800 ℃和900 ℃热处理后促进了涂层表面氧化物分布均匀化。所有涂层磨痕内均有明显的犁沟,高温下以磨粒磨损为主。800 ℃热处理后涂层磨痕内部形成片状形貌氧化物。900 ℃热处理后涂层磨痕内部氧化物较为疏松,从而使其磨损率上升。

图8 沉积态,700 ℃,800 ℃和900 ℃热处理后摩擦VAlTiCrW 涂层的磨痕形貌Fig.8 The wear scar morphology of VAlTiCrW coating at as-deposited,700℃,800 ℃,and 900 ℃heat treatment

VAlTiCrSi 涂层摩擦后的磨痕形貌如图9 所示。从图9 可知,沉积态涂层和700 ℃热处理涂层表面都出现不均匀分布氧化物,且热处理后的涂层氧化物不均匀分布现象更明显,这种氧化变化趋势与VAlTiCrW 涂层相似。同样地,VAlTiCrSi 涂层磨痕内部也具有明显的犁沟,表明3 种涂层在高温下磨粒磨损占据主导地位。与VAlTiCrW 和VAlTiCrMo 涂层相比,经热处理后的VAlTiCrSi 涂层磨痕内部差异不明显,这与该涂层的高温热稳定性有关(图6c)。

图9 沉积态,700 ℃,800 ℃和900 ℃热处理后摩擦VAlTiCrSi 涂层的磨痕形貌Fig.9 The wear scar morphology of VAlTiCrSi coating at as-deposited,at 700 ℃,800 ℃,and 900 ℃heat treatment

XRD 检测试样的面积和深度较大,为更准确地研究各涂层磨痕内部的物质差异,对摩擦后的涂层进行了拉曼表征,结果如图10 所示。从图10 可知,3 种涂层经800 ℃热处理后,磨痕内部拉曼峰相对其他处理温度后涂层磨痕的更加复杂,在3 种涂层中均能找到V2O5和TiO2对应的拉曼峰。VAlTiCrMo 涂层中,159 cm-1、282 cm-1、820 cm-1对应α-MoO3,而774 cm-1、335 cm-1对应β-MoO3,405 cm-1、703 cm-1和996 cm-1对应V2O5,MoO3和V2O5润滑相是该涂层保持低摩擦系数的主要原因。同理,VAlTiCrW 涂层的主要润滑相是WO3、V2O5和AlVO4,VAlTiCrSi 涂层的主要润滑相是V2O5和AlVO4。由于AlVMoO7在700 ℃时起液态润滑作用,经过800 ℃处理的VAlTiCrMo 比VAlTiCrW 涂层具有更低的摩擦系数[21]。而VAlTiCrSi 涂层由于其润滑相少于其他涂层的,因此在相应温度的摩擦系数高于其他2 种涂层的。高温条件下产生的Cr2O3和TiO2等硬质氧化物则有助于提升涂层的耐磨损性能。

图10 VAlTiCrMo,VAlTiCrW 和VAlTiCrSi 涂层磨痕内部拉曼光谱Fig.10 The Raman spectra of wear scars inner on VAlTiCrMo,VAlTiCrW,and VAlTiCrSi coatings

涂层摩擦过程中产生的转移膜对涂层的摩擦学性能具有重要影响。图11 为沉积态及经700 ℃,800 ℃和900 ℃热处理后涂层磨球的表面形貌。从图11 可知,VAlTiCrW 和VAlTiCrSi 涂层对应磨球上的磨屑堆积量从沉积态到900 ℃热处理先减少后增多,800 ℃热处理后对应涂层的磨球磨屑量最少。这表明2 种涂层对应磨球上磨屑在摩擦过程中不断被消耗,在未形成稳定的转移膜前,运动中的磨屑对涂层的摩擦学性能起主要作用。通常,磨球摩擦方向堆积的磨屑量对涂层磨损率造成影响,磨屑量越多则涂层磨损率越高。VAlTiCrMo沉积态和经过800 ℃热处理后的涂层磨球表面磨屑较多。V2O5等低熔点相起到磨屑黏合作用,致使800 ℃热处理后涂层磨球转移膜相对较厚,且存在明显的TiO2等硬质颗粒划擦形貌。这表明形成的转移膜对涂层的摩擦学性能改善具有促进作用,而由于沉积态涂层在700 ℃摩擦过程中生成的物质缺乏足够的润滑相,因此相对于800 ℃热处理后的涂层其摩擦学性能较差。

3 结 论

通过磁控溅射沉积3 种VAlTiCrM(M =Mo,W,Si)高熵合金涂层,研究了不同元素和热处理温度对高熵合金涂层的微观结构及摩擦学性能的影响,并分析了涂层的高温摩擦磨损机理,主要结论如下:

(1) VAlTiCrSi 涂层为非晶结构,VAlTiCrMo 和VAlTiCrW 涂层均为BCC 固溶体。经热处理后3 种涂层均被一定程度地氧化,900 ℃处理后均生成Al2O3和TiO2。3 种涂层的摩擦系数及磨损率具有相同变化规律,随热处理温度升高涂层的摩擦学性能先降低后提高;

(2)VAlTiCrMo、VAlTiCrW 和VAlTiCrSi 涂层在800℃热处理后均具有最优的摩擦学性能。由于大量V2O5和AlVO4等润滑相的生成,经800 ℃热处理后的VAlTiCrMo和VAlTiCrW 涂层的摩擦系数比VAlTiCrSi 涂层的低,分别为0.21 和0.25,且VAlTiCrMo 涂层具有更好的高温耐磨损能力,磨损率为9.98×10-5mm3/(N·m)。3 种涂层磨痕内均有明显的犁沟,800 ℃热处理后磨粒磨损在涂层的摩擦过程中占主导作用。

——纪念摩擦学创始人乔斯特博士诞生100周年