声呐化渣结合煤气分析仪应用实践

尚世震,李旭,张帅,马超

(1. 鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021; 2. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009; 3. 鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼钢总厂一分厂 (以下简称“一分厂”)板坯铸机改造后,浇注周期从27 min降至24 min。为实现炉机匹配生产,要求提高转炉生产效率,缩短冶炼周期。冶炼周期与一次拉碳合格率、吹氧时间等参数密切相关,而化渣操作对此起到决定作用。 一分厂原转炉冶炼过程中依靠人工经验化渣操作,随意性强,稳定性差。 声呐化渣系统和煤气分析仪均能够指导化渣操作,提高炉渣判断的准确性,但是声呐化渣曲线受现场噪音、炉口与烟罩距离、氧枪枪位和加料批次的影响,会出现局部曲线失真[1];而煤气分析仪是在煤气柜入口处采集数据,形成的CO 曲线数据会比实际生产滞后8~12 s,不能实时反馈生产情况。 只有将声呐化渣系统和煤气分析仪两者结合使用才能既可以实时判断炉内反应情况,又可以显示炉内反应趋势,实现曲线修正判断功能,提供直观的操作工艺曲线,以便更好地进行化渣操作,提高转炉一次拉碳合格率,缩短冶炼周期,提高转炉生产效率[2]。

1 声呐化渣系统和煤气分析仪设备介绍

1.1 声呐化渣系统

1.1.1 系统组成

声呐化渣系统由机械设备、 电气设备和系统软件三部分组成。

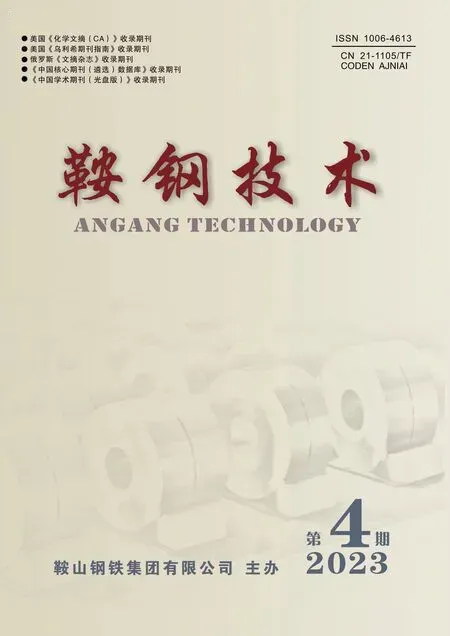

(1)机械设备包括水箱、底座、底座焊接板、集音管和电磁阀,如图1 所示。

图1 声呐化渣系统机械设备Fig. 1 Mechanical Equipment of Sonar Slag Melting System

(2)电气设备包括高灵敏采音模块,信号调理模块,温、湿度传感器,多频段音频分析仪,摄像系统和工控机。

(3)系统的软件为windows10,操作软件为Visual C++编程软件,带有自学习功能。

1.1.2 工作原理

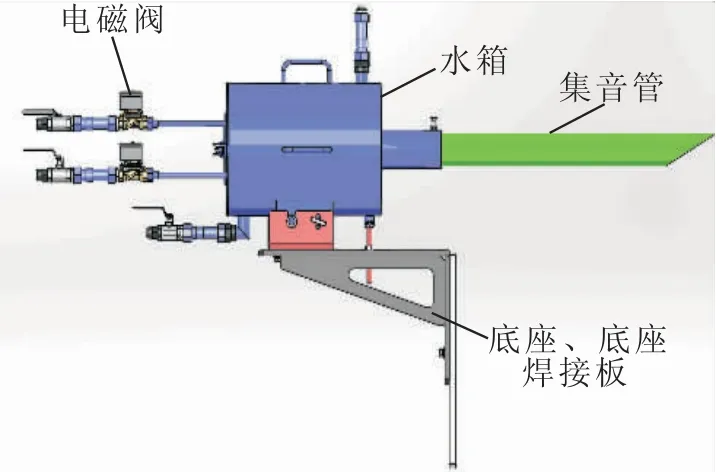

声呐化渣系统工作原理见图2。

图2 声呐化渣系统工作原理Fig. 2 Working Principle for Sonar Slag Melting System

在距转炉炉口高约0.5 m 的位置安装集音管,采集炉口附近发出的音频,音频来源主要是超音速氧气流股的气体动力学声音及其与铁水、渣液和固体颗粒碰撞时发出的声音[3]。 集音管采集的音频通过多频段音频分析仪过滤和筛选等二次处理,形成最接近转炉冶炼过程的音频曲线,利用泡沫渣的衰减值公式计算炉内音频强度,绘制声呐化渣曲线。

1.2 煤气分析仪工作原理

一分厂转炉烟气净化系统(一次除尘系统)为双文湿法烟气净化系统,煤气分析仪位于其末端。转炉吹炼过程中发生化学反应,生成的CO、CO2等气体经过一次除尘系统,通过盲板阀后进入煤气柜前。煤气分析仪采集并分析转炉烟气中的CO含量,分析后的数值反馈回现场操作画面,形成烟气中CO 数值变化曲线。 该曲线与吹炼过程中C、O 反应时间和反应速率呈规律性变化,据此判断炉内反应情况和炉渣熔化情况。

2 声呐化渣系统结合煤气分析仪的使用

2.1 声呐化渣渣厚曲线

声呐化渣界面由渣厚线和四条标准线构成,四条标准线分别为炉渣返干线、炉渣返干预警线、喷溅预警线、喷溅线,其中炉渣返干预警线上的数值为炉渣返干线上的数值×0.9,炉渣喷溅预警线上的数值为炉渣喷溅线上的数值×0.9。 渣厚线处在这四条线之间,若与炉渣返干预警线相交且靠近炉渣返干线,表明炉渣处于返干状态;若与喷溅预警线相交且靠近喷溅线,则表明炉渣处于活跃状态,熔化良好。

冶炼前期4 min 内采集70 个以上有效声呐信号,据此确定渣厚曲线起始点并计算曲线平台。

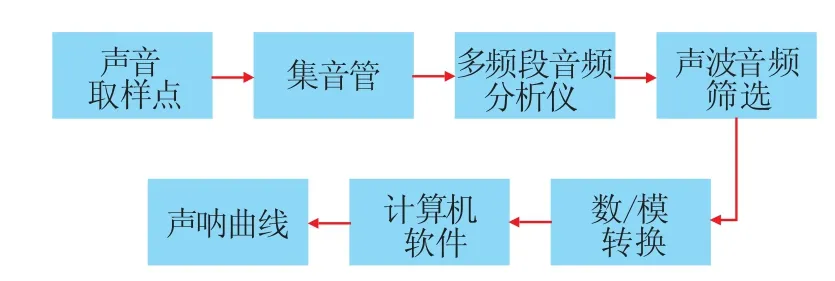

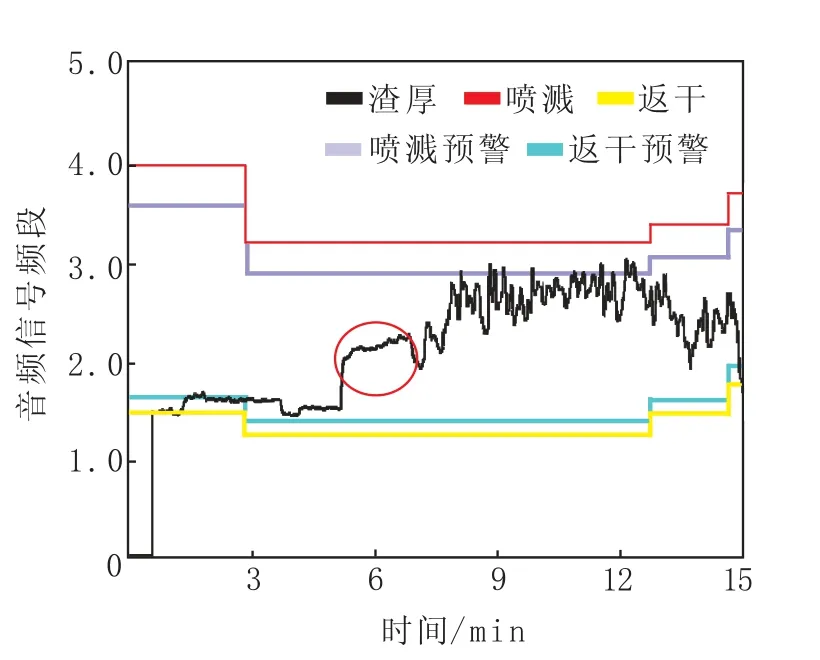

2.1.1 正常炉渣渣厚曲线

正常炉渣渣厚曲线见图3。 由图3 看出,冶炼过程中,前期成渣快速,渣厚曲线快速提升;中后期波动较小,曲线接近或略超喷溅预警线,全程化渣较好且炉渣较活跃。

图3 正常炉渣渣厚曲线Fig. 3 Slag Thickness Curves of Normal Slag

2.1.2 炉渣返干渣厚曲线

(1)冶炼前期炉渣返干渣厚曲线

冶炼前期炉渣返干渣厚曲线见图4。由图4 看出,冶炼5~7 min 处于炉渣返干期,渣厚曲线处在炉渣返干预警线和炉渣返干线之间。 如果前期氧枪枪位过低,未能及时调整氧枪高度提高炉内FeO 含量,进入C、O 剧烈反应期后,炉内FeO 消耗过大,炉渣会出现短暂的返干现象,7 min 后采取提枪操作,减少氧气对熔池的强烈搅拌和冲击,钢液中C、O 反应下降,炉内FeO 含量提高,炉渣活跃度增加,曲线上升。

图4 冶炼前期炉渣返干渣厚曲线Fig. 4 Slag Thickness Curves of Redried Slag during Early Stage of Smelting

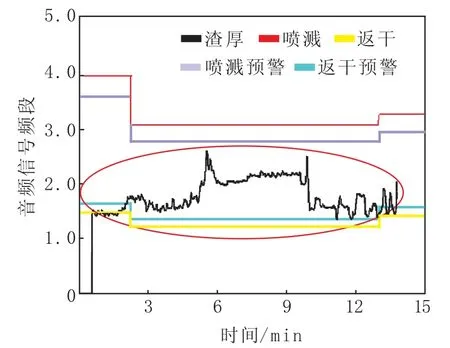

(2)冶炼全程炉渣返干渣厚曲线

冶炼全程炉渣返干渣厚曲线见图5。 冶炼过程中,由于未及时按渣厚曲线调整氧枪枪位,造成操作异常,冶炼全程炉渣返干,转炉终点结果异常,磷含量超标,终点温度低于目标值,造成后期严重过吹。

图5 冶炼全程炉渣返干渣厚曲线Fig. 5 Slag Thickness Curves of Redried Slag during Entire Process of Smelting

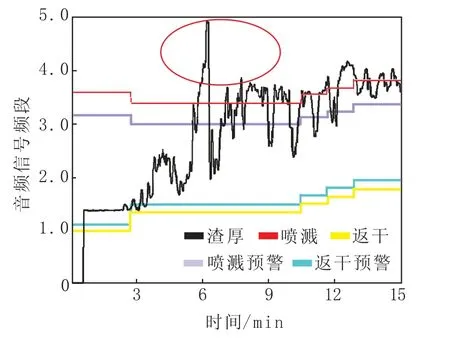

2.1.3 炉渣喷溅渣厚曲线

炉渣喷溅渣厚曲线见图6[4]。

图6 炉渣喷溅渣厚曲线Fig. 6 Slag Thickness Curves during Slag Splashing

冶炼过程中,随着渣厚曲线高度的提升,逐渐接近炉渣喷溅预警线,如果未及时采取降低氧枪枪位操作,炉渣中会产生大量的FeO 并富集,造成炉渣异常活跃,渣厚曲线逐一穿过喷溅预警线、喷溅线,造成跑渣。

冶炼期间导致有些炉次渣厚曲线波动较大的主要原因是过程渣控制不平稳,造成炉渣返干、喷溅交替发生。

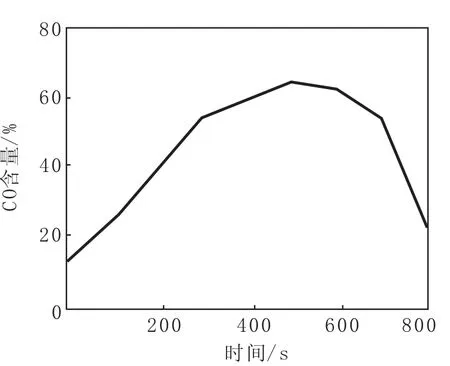

2.2 煤气分析仪CO 曲线

2.2.1 正常炉渣时的CO 曲线

正常炉渣时的CO 曲线见图7,呈现凸起状山包型,曲线平稳爬升直至最高点,随着时间的推移,C、O 反应剧烈程度减弱,出现明显的拐点,曲线呈现下降趋势。

图7 正常炉渣时的CO 曲线Fig. 7 CO Curves for Normal Slag

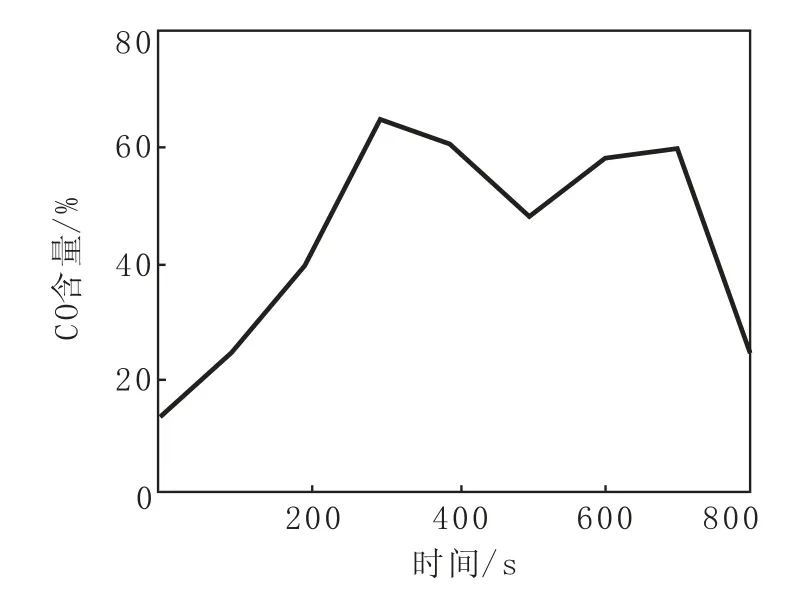

2.2.2 炉渣返干时的CO 曲线

炉渣返干时的CO 曲线见图8[5]。 冶炼前期枪位偏低,炉内C、O 快速反应进入剧烈期,FeO 含量消耗速率大于生成速率。当FeO 含量低于10%时,炉内出现炉渣返干现象,曲线斜率较大,拐点提前出现。 由于炉渣返干后,适当采取弱吹模式,C、O反应剧烈程度减弱,CO 含量急剧下降,渣中FeO富集后,氧枪枪位下降,C、O 再次剧烈反应,此时曲线会出现多个拐点。

图8 炉渣返干时的CO 曲线Fig. 8 CO Curves for Redryied Slag

2.2.3 炉渣喷溅时的CO 曲线

炉渣喷溅时的CO 曲线见图9。 冶炼前期CO曲线缓慢上升,曲线斜率较小,枪位偏高,随着枪位下降,出现一个反应平台,然后会出现急剧上升,此时C、O 急剧反应,炉渣异常活跃,出现喷溅现象。

图9 炉渣喷溅时CO 曲线Fig. 9 CO Curves for Splashed Slag

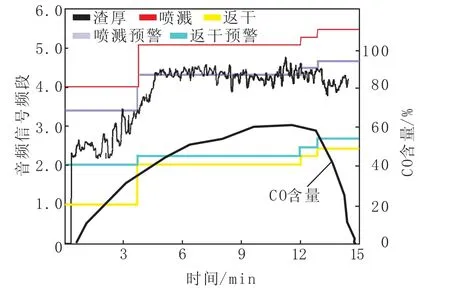

2.3 声呐化渣系统和煤气分析仪结合使用

正常炉渣时声呐与CO 曲线结合图像见图10。两者结合后能更准确、更全面地反映冶炼期间炉渣的实时状态,又可以显示炉渣的发展趋势,避免原有单一曲线使用时的不足,有效地提高氧枪操作精度和准确性。

图10 正常炉渣时声呐与CO 曲线结合图像Fig. 10 Images of Sonar Combined with CO Curves for Normal Slag

3 优化转炉冶炼工艺参数

3.1 优化喷溅、返干指数

随着转炉炉龄的增加,转炉的实时炉容比逐渐变大,喷溅指数下降,炉渣返干指数会陡然上升,因此需要依据炉役不同时期微调喷溅和返干指数,保证与炉体化渣的时效性,见表1 所示。

表1 优化后的喷溅、返干指数Table 1 Splashing Index and Redrying Index after Optimization

3.2 优化物料加入方式

声呐化渣曲线前4 min 主要是音频采集和回归曲线计算过程,不是真实的炉渣状态,4 min 后开始加料。原随机加料方式由于加料频次过多,对音频信号影响较大,干扰整个过程的枪位操作。因此,优化物料加入方式,见表2 所示,减少加料次数对声呐曲线造成的扰动[6]。

表2 优化后加料方式Table 2 Feeding Mode after Optimization

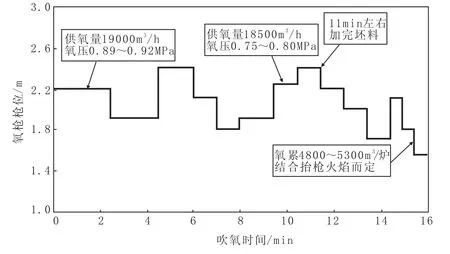

3.3 优化氧枪枪位

优化后氧枪枪位曲线见图11。

图11 优化后氧枪枪位曲线Fig. 11 Oxygen Lance Position Curves after Optimization

由图11 可以看出,枪位采取高-低-高-低小幅度的升降模式。实际操作中,炉渣返干期间抬枪幅度每次不大于0.4 m,停留5~10 s。 通过声呐信号反馈重新规划曲线,决定是否再进行抬枪操作。为了避免降枪过快炉渣溢出或再次造成炉渣返干,降枪幅度不大于0.2 m。

4 取得的效果

声呐化渣系统和煤气分析仪结合使用,并优化转炉工艺参数后,转炉冶炼过程化渣效果得到明显改善,表3 为优化前后指标对比。

表3 优化前后指标对比Table 3 Comparison of Indexes before and after Optimization

由表3 得出,工艺优化后,一次拉碳合格率提高了9.6%,减少了补吹量,有利于提高钢水纯净度;跑渣率降低了2.5%,既提高了转炉钢水收得率又减少了可视化污染;化渣合格率提高了35%,提高了转炉冶炼过程控制的稳定性,提高了氧气利用率。生产中降低了转炉冶炼熔时,转炉冶炼周期降低2 min/炉,提高了转炉生产效率,实现了炉机匹配。

5 结语

鞍钢股份有限公司炼钢总厂针对90 t 转炉冶炼过程中依靠人工经验化渣,影响转炉生产效率的问题,采用了声呐化渣系统和煤气分析仪相结合使用的方法,并对喷溅指数、加料方式和氧枪枪位等工艺参数进行了优化,一次拉碳合格率提高了9.6%,跑渣率降低了2.5%,化渣合格率提高了35%,提高了转炉冶炼过程控制的稳定性,提高了氧气利用率,降低了转炉冶炼熔时,转炉冶炼周期降低2 min/炉,提高了转炉生产效率,实现了炉机匹配,满足炼钢生产的要求。