鞍钢2 号3200 m3 高炉降料线停炉大修及开炉快速达产实践

邵思维,杨长亮,李林春,姜喆,刘炳南

(1. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009; 2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009; 3. 鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼铁总厂2 号高炉(3200 m3)于2020 年3 月4 日降料线停炉大修,重新砌筑炉缸。通过采取前期物理洗炉、富氧降料线、合理残铁口位置计算等措施,并应用柔性电偶和铁口泥套整体浇注等新技术,压缩了停炉大修工期;通过科学合理的开炉配料计算及组织操作,实现了高炉开炉72 h 快速达产,本文对此做一介绍。

1 停炉大修

1.1 降料线准备及操作

高炉于2020 年2 月10 日开始物理洗炉,生铁[Si]含量由0.40%提至0.60%,铁水测温>1 510 ℃,至3 月2 日预休风前入炉碱度降低至1.44,3 月2 日预休风,减轻焦炭负荷20%,入炉焦比580 kg/t,轻负荷料装至炉腰下沿,终渣碱度控制在0.99,预休风控制料线在10 m,布盖面焦20 t[1]。

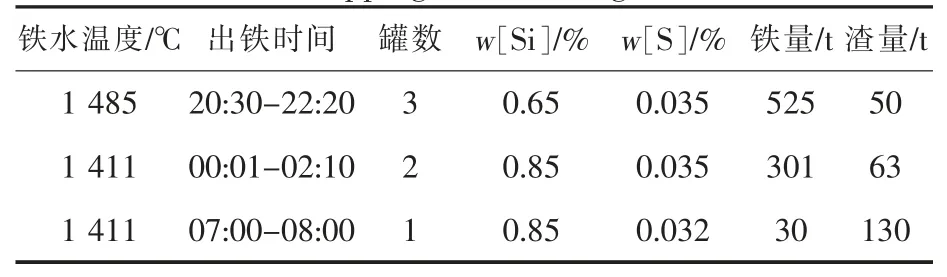

3 月3 日18:15 开始送风降料线,采取先快后慢策略,前期大风量加至4 900 m3/min,19:00 富氧12 000 m3/h 以加快降料线进度。 高炉休风出铁情况见表1。 20:30 出第1 次铁,累计出3 次铁,共计856 t。

表1 高炉休风出铁情况Table 1 Tapping of BF during Blowdown

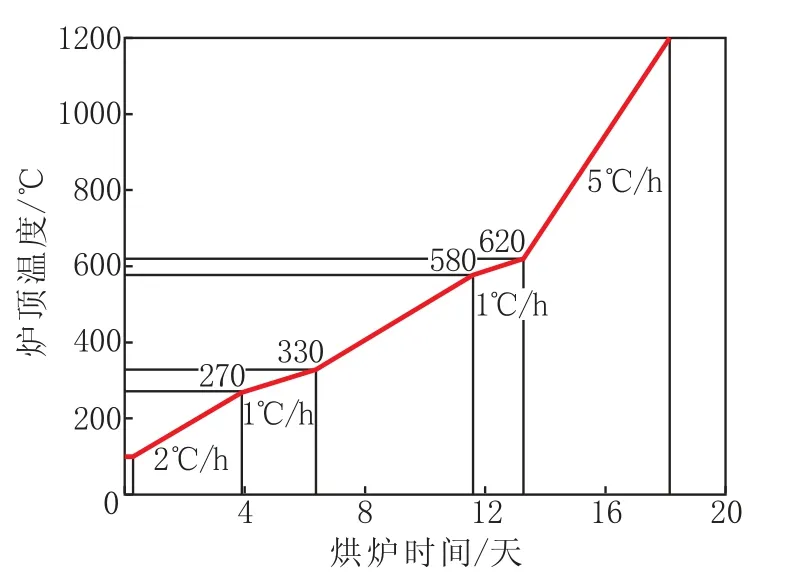

高炉降料线参数变化情况见图1。 3 月3 日22:00 停止送氧,22:21 出现第一次较明显爆震。3 月4 日4:10 开始放散,停止回收煤气,风压维持在30 kPa,目的是燃烧焦炭,减少扒炉缸工作量[2];8:18 休风结束,共计14 h,合计打水2 290 t。 顶温先期按照≤300 ℃控制,后期按照≤400 ℃控制,实际全程顶温未超过300 ℃,未出现强烈爆震;顶压极值控制在160 kPa 以下,总体高效安全地完成了降料面至风口区域的目标。 但由于安装水枪水量缺少精确调节装置,且非雾化水枪打水量偏大,更易发生爆震,限制了风量大小和降料线的速度。 国内一些企业安装雾化水枪,打水量可控制在1 000 t 左右,进而能够维持更大风量,加快降料线进程[3]。

图1 高炉降料线参数变化情况Fig. 1 Changes of Parameters for Dropping Stock Line at BF

1.2 残铁口的选择及出残铁实绩

高炉炉底采用五层满铺超微孔炭砖+二层陶瓷垫结构。 经计算,炉底侵蚀程度较轻,陶瓷杯垫仍剩余280~300 mm,因此本次残铁口位置选在东南方向1#铁口下方一层陶瓷杯与五层满铺炭砖上表面之间,考虑烧铁口上倾200 mm,残铁口标高为5 995 mm。

残铁理论量计算公式[4]为:

式中,P为残铁量,t;K为残铁系数;D为炉缸直径,m;H为炉底侵蚀深度,m;δ为铁水密度,t/m3,取7.0 t/m3。K一般为0.4~0.6,侵蚀严重的炉底取上限,较轻取下限,本次取0.4。 铁口中心线到五层满铺炭砖上部为2 805 mm,陶瓷杯底侵蚀500 mm,合计为3 305 mm,计算残铁量为0.4×0.785×12.42×3.305×7.0=1 116 t。

3 月5 日9:30 开始烧残铁口眼,11:30 出铁,残铁口深度约800 mm。 铁水温度适宜、流动性良好,13:30 铁水流变小,13:50 铁水见渣,14:10 堵残铁口眼,历时2 h40 min,累计出残铁量669.01 t。从最后扒炉缸结果看,炉内仍残余厚度约600~800 mm 的渣铁混合物,重量约428 t,采取挖掘机清理,历时5 天。

1.3 首次应用于大修的新技术

(1)应用柔性热电偶和环形光纤。 更换全部炉缸炭砖和陶瓷杯,共安装497 个独立柔性热电偶,同时在二层至四层环炭交界处的捣料之间安装3 圈环形光纤,实现对象脚部位的360°温度监控。

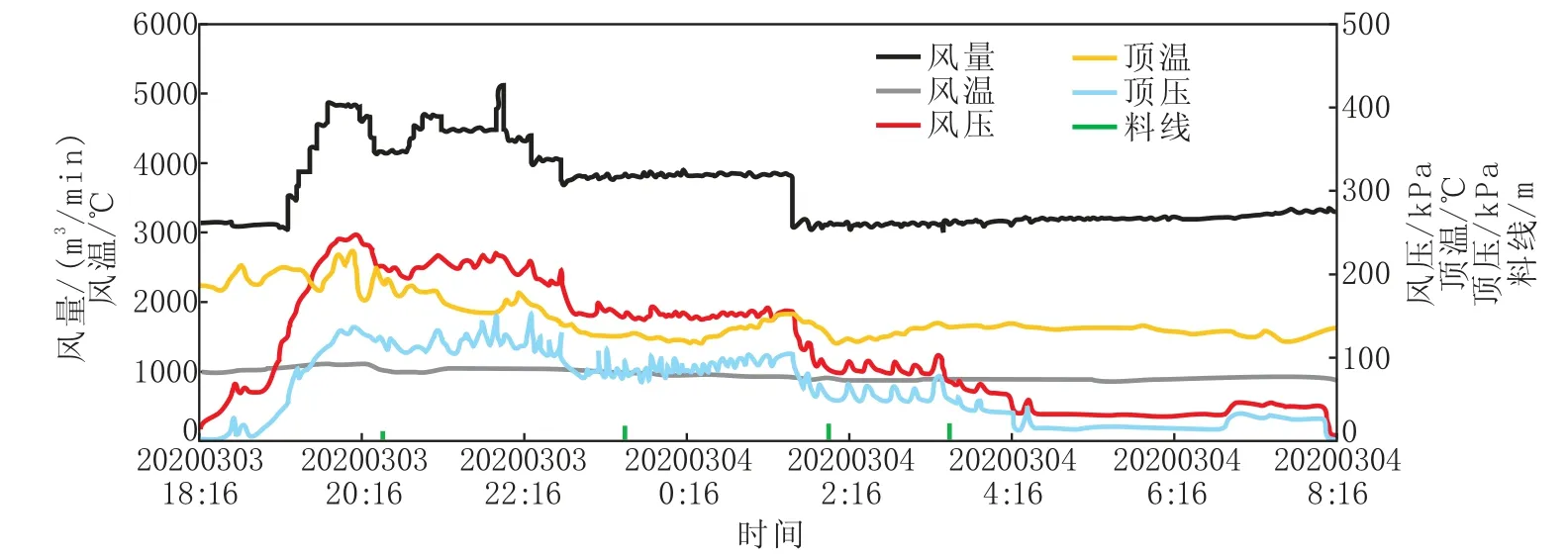

(2)高炉铁口泥套整体浇注(见图2)。采用预制件和浇注料直接整体浇注出泥套形状,提高泥套强度的同时,降低炉前作业强度,尤其减少开炉后的铁口喷溅。

图2 铁口泥套整体浇注Fig.2 Integrated One-piece Pouring for Taphole Mud Sleeves

(3)铁口孔道煤气导出管由浇注料改用新型炮泥填充,在高温烘炉条件下保证铁口孔道完整性,并促进开炉第一次堵炮时新炮泥与原有孔道内炮泥的融合。

2 开炉准备

2.1 热风炉及高炉烘炉

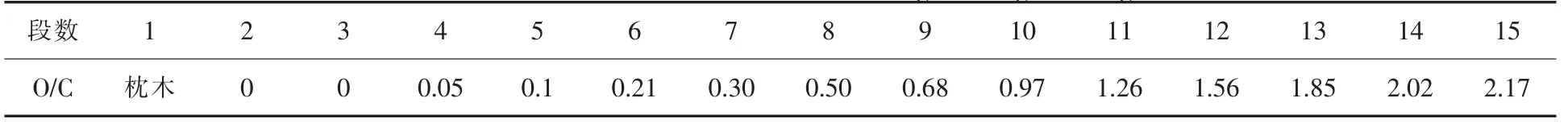

热风炉烘炉18 天,烘炉曲线见图3。高炉烘炉采取风口间隔安装16 个Φ108 mm 烘炉加热管方式,加热管布局为一根伸到炉缸中心6.2 m 处,其余等分为两环,分别距炉缸内衬2 m 和4 m,纵向距炉底上层保护砖1 m。 烘炉风量控制在4 000~4 600 m3/min,以顶温不超过300 ℃为准,追求最大风量。高炉烘炉完毕后留4 根烘炉导管,以快速加热炉缸;同时在4 个铁口安装煤气导出管[5]。

图3 烘炉曲线Fig. 3 Curves on Furnace Drying

2.2 炉缸填充和开炉料计算

合理的多段开炉配料方案,需兼顾开炉初期的渣铁流动性和热状态[6];本次开炉炉缸采用净焦和枕木进行填充。炉缸底部净焦填150 t,枕木填充至风口下沿0.3 m 处。开炉料全炉焦比取3.5 t/t,正常料取750 kg/t,焦炭批重取18 t,净焦装至炉腹1/2 处,炉身1/8 以下为空料,以上为正常料。 装入品种和数量、O/C 相同的料批称为一段,本次选择15 段。 高炉开炉料各段焦炭负荷见表2。

表2 高炉开炉料各段焦炭负荷Table 2 Coke Load of Furnace Burden at Each Stage during Blowing-in of BFt/t

正常炉料结构为“70%烧结矿+30%球团矿”,配加石灰石、硅石、菱镁石、锰矿调剂。开炉料计算遵循渣比1 000 kg/t 原则,提高球团矿比至46%。

2.3 送风参数的选择

高炉采用局部堵风口方式开炉,共计32 个风口,风口直径120 mm,全风口面积0.361 7 m2。 根据出铁铁口方位开26 个风口送风(堵6 个风口),风口长度全部采用620 mm,实际点火送风面积为0.293 9 m2,采用高风温点火,确保高炉点火送风后风温在700 ℃以上。

3 开炉实绩

3.1 送风点火和参数恢复

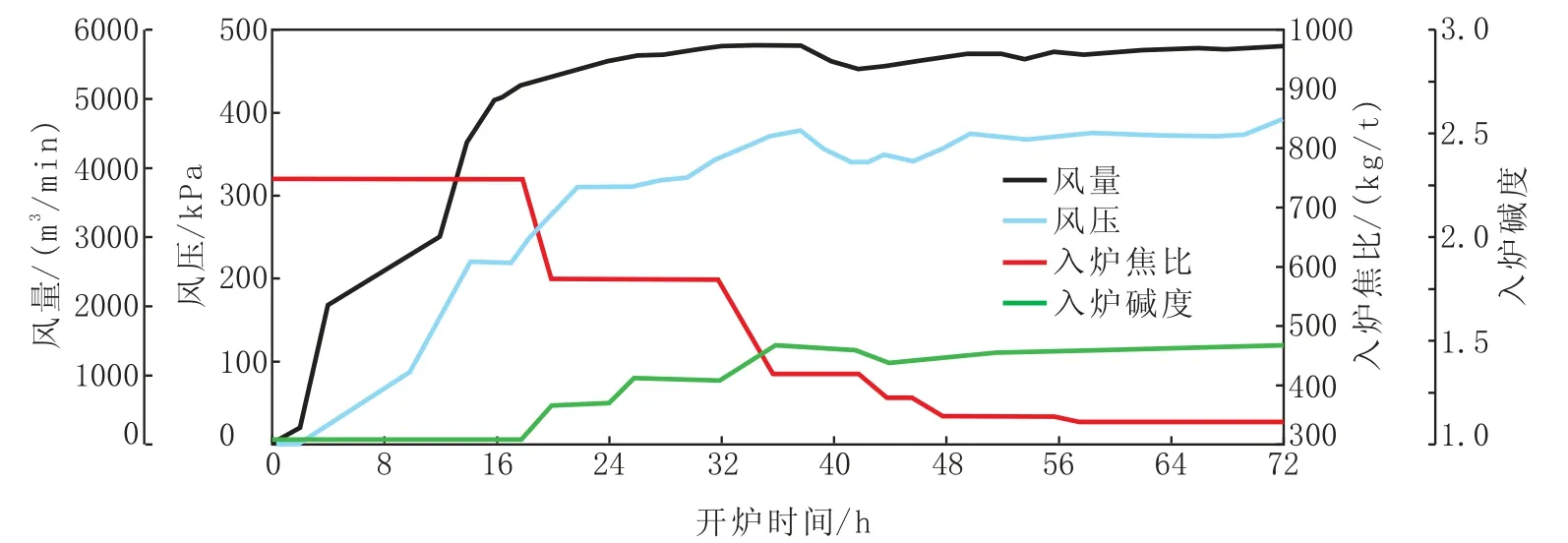

2020 年5 月8 日0:58 高炉正式点火送风。送风初始状态,风量2 000 m3/min,风容比0.625,风压0.050 MPa,初始风温过低仅550 ℃。 为了提高风温,打开8 个风口视盖,至风温升至700 ℃,陆续关闭全部风口视盖[7]。1:20 焦炭开始燃烧,至1:40 送风风口全部变亮。 送风同时进行人工煤气取样,连续两次煤气检测的O2含量<0.5%,开始接收煤气。 4:50 第1 批料入炉,初始上料入炉焦比750 kg/t,入炉碱度1.05,用锰矿1.4 t。 开炉制度为点火6 h 以后,炉顶煤气中CO2含量逐步上升,压差逐步上升,表明矿石开始还原软化,至点火12 h 以后软熔带形成,此时要注意压差的控制。软熔带形成后风量逐步提高至正常风量的70%~80%[8]。

点火18 h 出铁后,风量随即恢复至正常风量的90%。 5 月9 日恢复全风状态,风量5 500 m3/min,风压0.37 MPa,中心及边缘两股气流趋于稳定,制度调整为。 风口打开4 个,余下2 个风口未打开。 5 月11 日7:30送氧3 500 m3/h,至5 月13 日风口全开。入炉焦比降至330 kg/t,[Si]含量降至0.7%~0.9%。 期间焦炭负荷的提升和碱度的提升按预设目标实施,高炉开炉72 h 各项参数恢复进度见图4。

图4 高炉开炉72 h 各项参数恢复进度Fig. 4 Recovery Progress of Various Parameters on BF after Blowing-in for 72 h

3.2 出铁组织和造渣制度

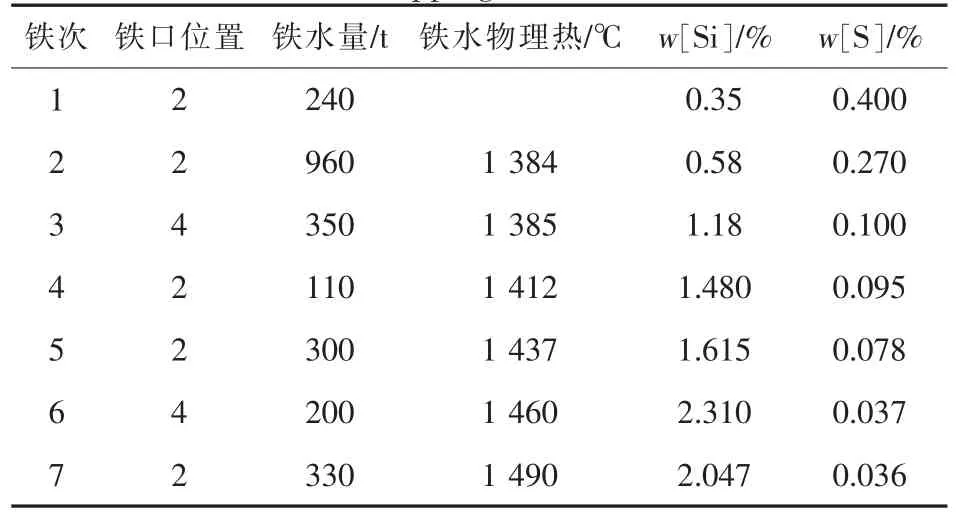

开炉出铁的难易取决于炉缸的加热沟通,本次开炉4 个铁口均安装煤气导出管点火后一直燃烧,加热炉缸的同时沟通铁口与风口[8];出铁时机的选择:通过实时计算渣铁面位置,在不憋风、不危及风口的情况下选择最佳出铁时间[5]。高炉出铁情况见表3。

表3 高炉出铁情况Table 3 Tapping Situation of BF

点火18 h 后,上料共计78 批(矿石批重45 t)出第1 次铁,终渣碱度按0.95 配料并配加锰矿,实现第1 次铁顺利走砂口,20:00 堵炮。 铁量共计240 t,但炉温较低,[Si]含量为0.35%,[S]含量为0.400%。 出第2 次铁后及时调整为对角出铁,并及时倒换,有利于炉缸渣铁环流,促使炉缸均匀活跃[9]。 高炉开炉后炉缸各层热电偶温度圆周方向偏差很小。 出第3 次铁恢复正常炉温。

3.3 快速达产实绩

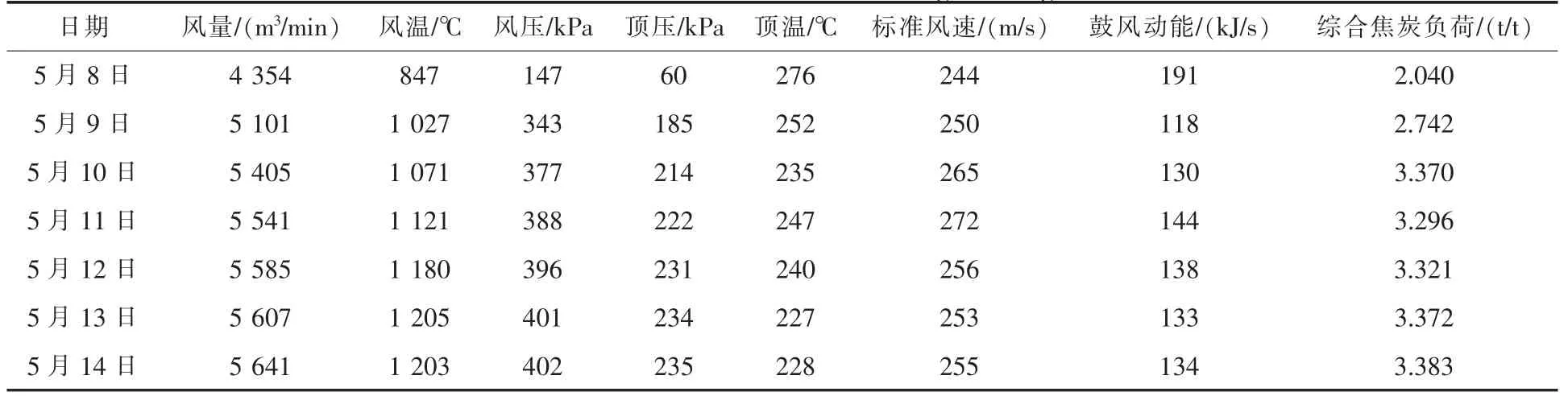

高炉开炉顺利,软熔带形成期间高炉未出现大减风和崩料炉况,合理送风布局选择堵风口6 个,均匀分布,开风口时也以均匀打开为原则,利于炉缸均匀活跃。 高炉开炉期间主要参数见表4。

表4 高炉开炉期间主要参数Table 4 Main Parameters on BF during Blowing-in

高炉开炉18 h 出铁、开铁口一次性成功,创造了鞍钢大型高炉的开炉记录。高炉实现了开炉48 h恢复全风,72 h 达产,利用系数达到2.0 t/(m3·d),且开炉5 天后日产基本稳定在7 500 t 水平。

4 结语

鞍钢股份有限公司炼铁总厂2 号高炉停炉大修采用空料线炉顶打水方法,采取物理洗炉、富氧降料线方法使降料线过程缩短至14 h。打水雾化及风量的控制是降料线速度及控制爆震的关键。停炉期间采用铁口泥套整体浇注,解决普遍存在的新开高炉铁口喷溅。 抑制新开炉铁口窜潮气,为后续及时出净渣铁、快速提升冶炼强度创造条件;同时通过残铁口位置的精准选择、 合理的分段式配料、良好的炉缸沟通操作。实现点火18 h 出铁,48 h 恢复全风,点火72 h 利用系数达到2.0 t/(m3·d)。高炉降料线停炉、开炉恢复顺利并快速达产,值得参考和借鉴。