鞍钢朝阳钢铁2600 m3 高炉高产低成本生产实践

刘继朝,郑强,苗龙,李泽安

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

鞍钢集团朝阳钢铁有限公司(以下简称“朝阳钢铁”)为单高炉生产,高炉设计有效容积为2600 m3,设置30 个风口,3 个铁口,铁口呈Y 字形排列,其中1#、2#铁口之间夹角为78°。 采用串罐式无料钟炉顶,设计利用系数为2.2 t/(m3·d)。二代炉龄始于2012 年11 月,投产后高炉生产以稳为主,生铁产量稳定在设计利用系数。 随着钢铁形势越来越严峻,2020 年朝阳钢铁提出了“双跑赢低成本战略”生产经营理念,高炉以高产、低成本为中心组织生产,通过优化操作和管理,高炉产量和成本不断突破,取得了良好效果,本文对此做一介绍。

1 高炉高产低成本生产实践

1.1 稳定原燃料质量

1.1.1 建立原燃料内控标准

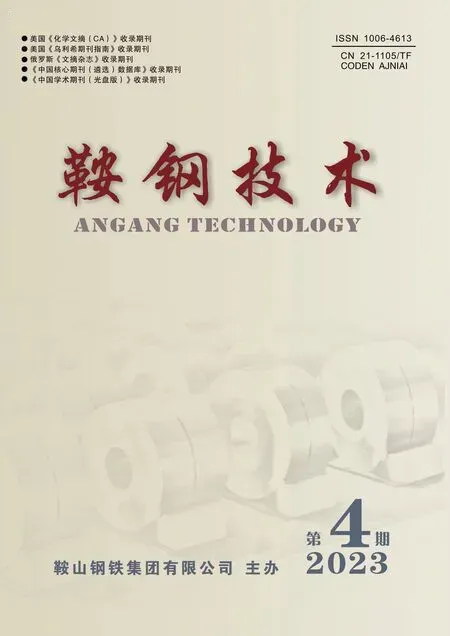

虽然原燃料成本占吨铁成本的95%左右,但高炉长周期稳定顺行才是低成本炼铁的前提。 朝阳钢铁建立适合高炉稳定顺行的原燃料质量内控标准(见表1),坚持围绕内控标准开展原燃料成本控制工作,保证不破内控标准底线。

表1 高炉原燃料质量内控标准Table 1 Internal Control Standard for Quality of Raw Materials and Fuels for BF

1.1.2 建立铁前配矿模型

朝阳钢铁烧结配矿采取原料采购与烧结配矿一体化模式[1]。 炼铁厂通过参与采购决策,充分考虑原料经济性及对铁前运行的影响,结合长期生产实践,建立铁前配矿模型,通过铁前配矿模型确定配矿品种并计算烧结矿成分,确定是否满足生产要求;最后通过成本测算,确定最优配矿结构,通过动态调整实现铁前原料成本最高性价比。 铁前配矿模型见图1。

1.1.3 建立铁焦联动管控模式

朝阳钢铁铁前系统实行铁焦联动管控模式,炼铁厂与焦化厂信息共享,强化工序界面效应,联合降低吨铁成本。炼铁厂根据焦炭质量波动情况,采取优化煤气流、降低中心焦比例、优化炉前出铁制度等措施;焦化厂坚持以高炉为中心组织生产,运用煤岩学、 经典配煤理论、 结构化学等先进技术,通过长期开展小焦炉实验,获得大量数据,针对高炉不同冶炼强度开发出多个配煤模型,与炼铁厂协同建立炉况反馈机制和程序,动态调整生产节奏。由此做到既能保证高炉生产稳定顺行,又能使焦炭成本最优。

1.1.4 严格原燃料入炉管理

稳定的高质量原燃料供给是高炉正常生产的关键,原燃料入炉主要包括筛分管理、槽位管理、称量管理、成分管理等,上述任何一项出现异常情况都会造成炉况波动甚至发生悬料等恶性事故。因此,严格原燃料入炉管理,为高炉高产低耗做好保障。

(1)强化焦矿槽振动筛管理。 振动筛工作状态对减少粉末入炉至关重要。 朝阳钢铁矿槽呈两列式分布,只有一侧有振动筛,烧结矿全部过筛,使用比例较大的球团矿过筛。焦槽全部有振动筛,要求振动筛每班检查、定期更换。

(2)严格槽位管理。 为了减少粉末入炉,规定槽位不得小于满槽的30%。

地势低矮、平坦的土地(或田地)做好排水沟建设,尽量南北向成行栽植,密度适当降低,以改善桑园小气候,减少桑树病虫害发生。

(3)严格槽下称量管理。 为了保证称量精度,要求每月对小称斗、中间斗进行校称,确保称量误差不超过5‰。

(4)强化外购球团质量管控。 朝阳钢铁全部使用外购球团,为了确保入炉球团矿质量合格,对外购球团实施全过程管控,包括生产厂家抽检、试用,进厂每批化验、现场表检,皮带工艺抽检及槽下巡检。

1.2 调整装料制度和送风制度

1.2.1 装料制度

装料制度就是通过改变炉料在炉喉的分布达到煤气流分布合理,实现改善煤气热能和化学能的利用以及炉况顺行状态[2]。朝阳钢铁主要从三个方面调整合理装料制度:

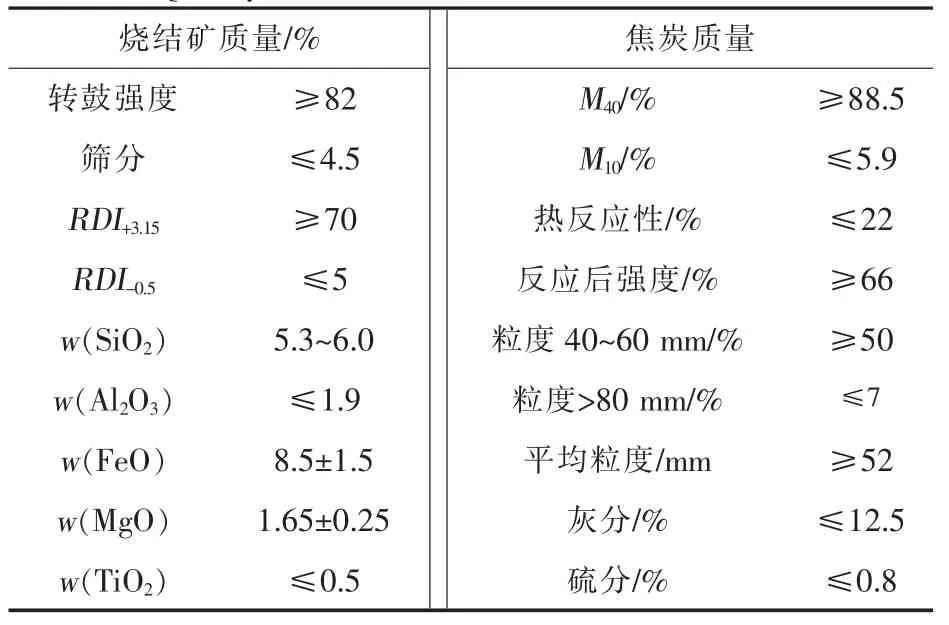

(1)调整合理料面形状。 2019 年之前,朝阳钢铁高炉上部调剂主要根据炉喉温度、 冷却壁温度、炉顶温度判断,而且由于安装的十字测温装置被过盛中心气流烧坏,导致炉顶煤气流分布难以准确判断,致使调节手段不当,造成煤气流分布极不合理。高炉出现炉况不顺就增加中心焦炭比例,甚至在焦批中额外补加中心焦炭,高炉焦比居高不下,产量维持在设计产能。 2019 年高炉安装炉顶可视化设备和激光扫料面装置后,发现高炉料面不合理,呈中间高两边低状态,中心气流打不开,只能用中心焦炭强制引流。 经过五次调整后,煤气流分布逐步合理。 调整前后料面形状如图2 所示。

图2 调整前后料面形状Fig. 2 Shape of Burden Charge Level before and after Adjustment

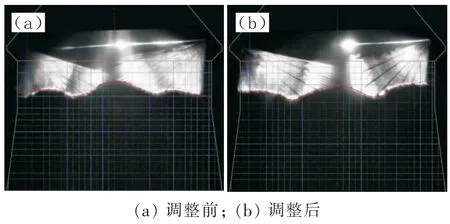

进入2021 年,为了降低生产成本,炉料结构变差,布料制度从6 环调整为5 环,更利于打开中心(见表2)。

表2 调整前后布料制度Table 2 Distribution System before and after Adjustment

(2)扩批重、提料线。 矿石批重从60 t 逐步增加到72 t,维持小时料批13 批。 逐步降低入炉焦比,入炉焦比从350 kg/t 逐步降至310 kg/t,保持焦层厚度不变,既可以稳定气流,又可以提高煤气利用率。 同时,为了提高煤气利用率,料线分别从焦1.4 m、矿1.6 m 逐步提至焦1.1 m、矿1.3 m,增加煤气与料柱接触时间。

(3)合理调整各料种排料顺序。 朝阳钢铁高炉配矿结构为烧结+球团+少量精选粒铁+少量小粒烧结,燃料结构为冶金焦+焦丁,焦丁和矿同批上料。为了减少料面偏析和滚动,烧结矿和球团矿排料顺序为烧、球、烧,即球团矿被烧结矿包围,以减少球团矿滚动。 焦丁布在外环,以疏松边缘,杂料(精选粒铁、小粒烧结)布在7、8 环,防止边缘粘结,中心不稳。

1.2.2 送风制度

送风制度是指在一定的冶炼条件下选定合适的鼓风参数和风口进风状态,以形成一定深度的回旋区,保证原始煤气分布合理、炉缸圆周工作均匀活跃、热量充足[3]。 朝阳钢铁在调整装料制度时,同步调整送风制度,以使下部调节匹配上部调整。下部调整最重要的就是维持合理鼓风动能和风速,经过长期实践,确定合理风速为240~260 m/s,合理鼓风动能大于130 kJ/s。 送风制度调整主要包括两个方面:

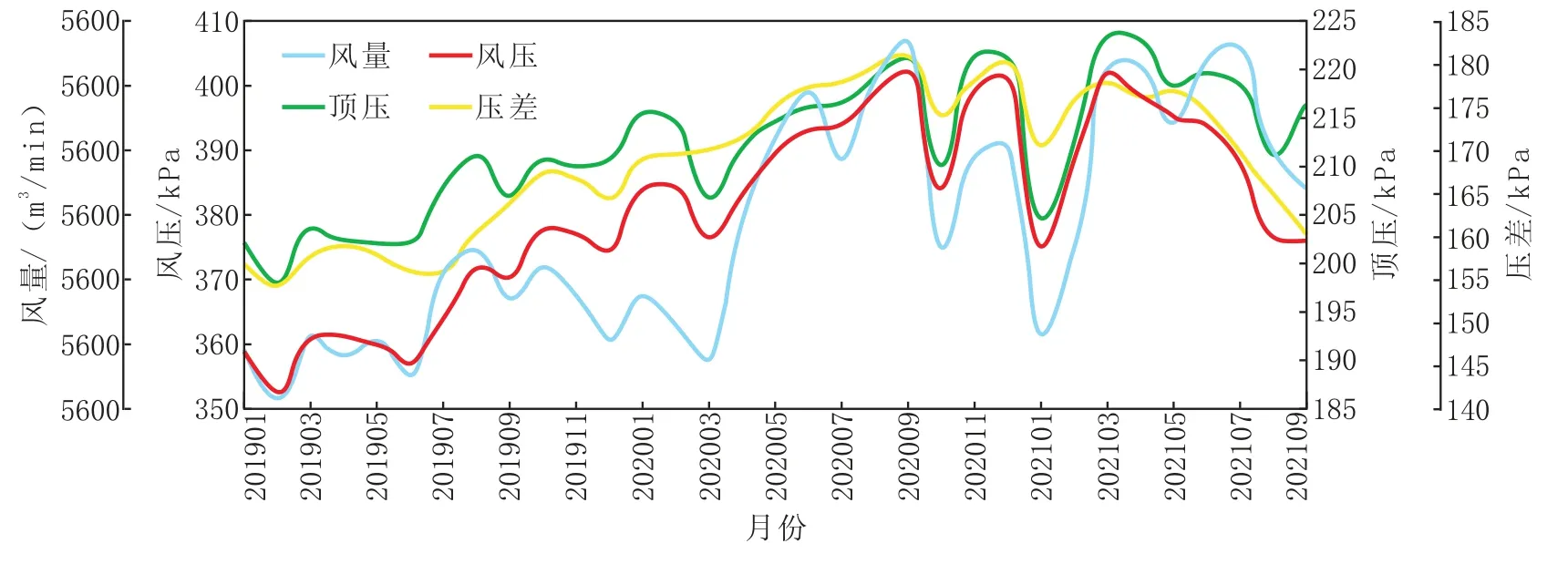

(1)强调以风量为纲,提风压、提顶压,在大批重基础上,适当提高压差。风压从360 kPa 逐步提至400 kPa,顶压从206 kPa 逐步提至221 kPa,压差从155 kPa 提至175 kPa,使进风量从5 000 m3/min 增加到5 400 m3/min。 高炉风量、风压、顶压和压差变化趋势如图3 所示。

图3 高炉风量、风压、顶压和压差变化趋势Fig. 3 Variation Trend of Air Volume, Air Pressure, Top Pressure and Differential Pressure of BF

(2)调整合适风口面积,以维持合适的回旋区深度。 为了增加进风量,风口面积由0.337 6 m2扩大到0.343 1 m2。 2021 年下半年,由于政策限产,被迫降风压操作,为了维持合适风速和鼓风动能,把风口面积缩小到0.332 8 m2。限产解除后,把风口面积扩至0.334 9 m2。

1.3 高炉精细化操作

1.3.1 强化炉前操作

炉前出铁是影响高炉稳定顺行的关键操作。朝阳钢铁炉前开口机设计能力不足,炮泥强度高,钻不动;炮泥强度低,抗冲刷能力差,不能保证出铁时间,易欠渣铁,使炉况不顺。 为了解决炉前出铁对高炉顺行的影响,结合高炉生产情况采取如下措施:①出铁次数控制在11 次/天,出铁时间控制在90~120 min。②铁口深度控制在(3.2±0.2)m,且两铁口深度差不大于0.2 m。 ③采取无间隔出铁方式,提前钻铁口,出铁时间偏长时采用负间隔出铁。 ④出现可能影响出净渣铁的情况(如铁口冒泥、打不动泥)时,重新打泥。

1.3.2 细化炉内操作

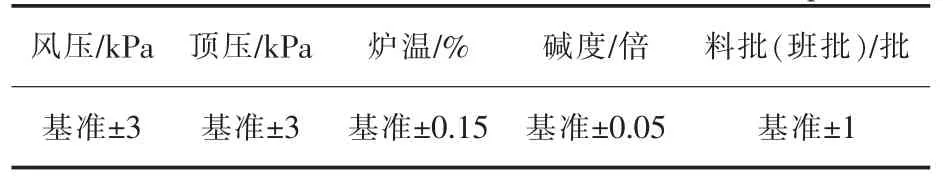

除了炉料和设备因素外,人员日常操作对高炉生产稳定顺行也非常重要[4]。 为此,朝阳钢铁制定了严格的操作标准和考核制度,并严格落实。 高炉热制度长期按照w([Si])在0.35%~0.55%,w([Si])+w([Ti])大于0.40%控制,严格执行“五定”操作控制标准[5](见表3)。

表3 “五定”操作控制标准Table 3 Control Standard for Five Determinations Operation

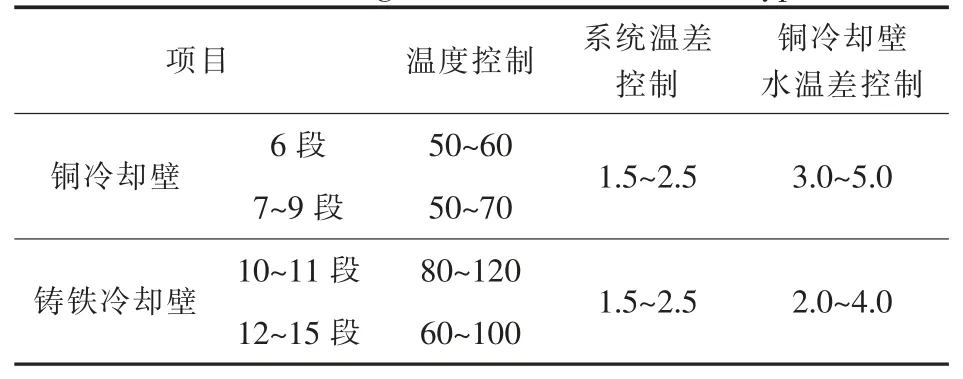

1.3.3 严格炉型管理

合理且稳定的操作炉型就是高炉冷却器上有一层厚度适宜且稳定的渣皮保护层。 朝阳钢铁非常重视操作炉型管理,结合炉况和冷却壁温度警戒值,以壁体温度和水温差值为依据,逐步建立了高炉炉型管理标准,见表4。在日常生产中,跟踪监视冷却壁温度和水温差,发现异常波动,立即分析原因并采取措施。

表4 高炉炉型管理标准Table 4 Management Standard for BF Type℃

1.3.4 异常炉况操作管控

朝阳钢铁原燃料资源紧密跟踪市场调整,喷吹煤种、烧结配矿结构、焦炭配合煤种类在一月内就会调整几次,调整比较频繁,影响炉况稳定。 因此,建立了异常炉况操作方案,包括煤种转换操作方案,干湿焦转换操作方案,异常热负荷热量平衡方案,高炉攻、守、退操作模板等,以保证高炉长周期稳定顺行。

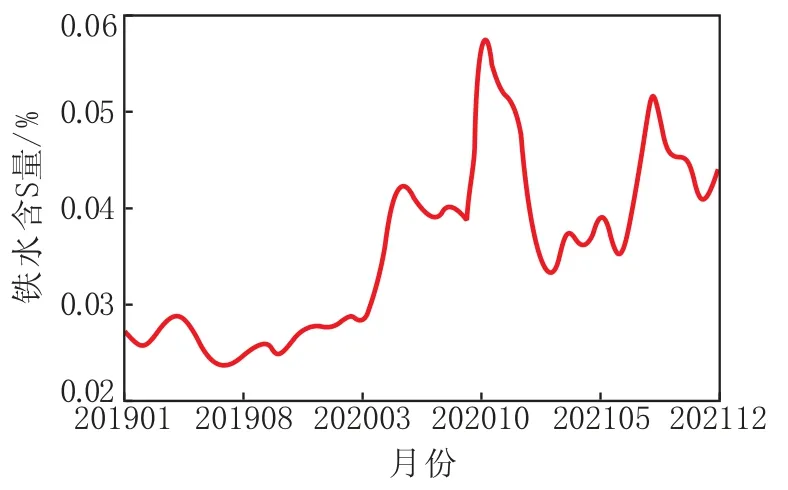

1.4 铁水适当提硫

控制铁水含[S]量主要是调整S 在渣铁间的分配比,其次调整炉料结构,使更多的S 在软熔带附近被CaO 吸收进入炉渣[6]。 朝阳钢铁使用经济炉料,硫负荷在5 kg/t 左右。 2019 年,高炉为了提高S 在渣铁间的分配比,提高了炉渣碱度和炉温,过高的炉渣碱度和炉温造成渣铁粘度增大,流动性差,炉缸透液性不好,炉况不顺。 根据鞍钢及攀钢的生产经验,铁水中0.01%[S] 影响产能1%~1.5%,影响燃料消耗4~5 kg/t。 2020 年2 月开始,采取高炉铁水适当提硫操作,炉渣碱度从1.20~1.25 降至1.15~1.20,烧结矿碱度从2.15 下调至2.05,减少了熔剂使用量,提高了品位,铁水含[S]量从0.02%~0.03%提至0.03%~0.06%(见图4),高炉日增产约100 t,顺行区间变宽。

图4 铁水含[S]量Fig. 4 Content of Sulfur in Hot Metal

2 实践效果

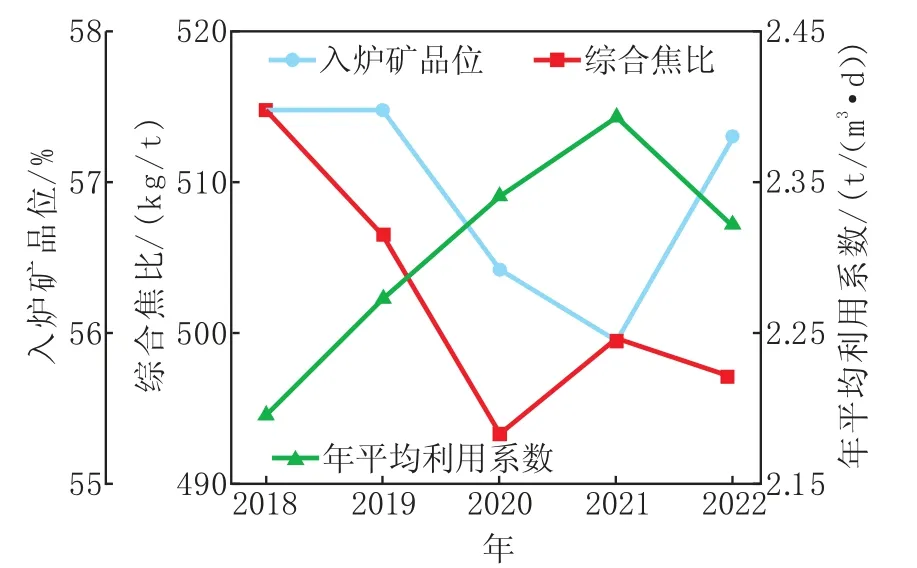

2020 年开始,朝阳钢铁以高产、低成本为中心组织生产,在入炉品位较低、渣比较高的原料条件下,通过采取一系列措施,高炉利用系数突破产能瓶颈。 2018—2022 年高炉入炉矿品位、综合焦比和年平均利用系数如图5 所示。

图5 2018—2022 年高炉入炉矿品位、综合焦比和年平均利用系数Fig. 5 Grades of Ore Charged into BF, Comprehensive Coke Ratios and Annual Average Utilization Coefficients of BF from 2018 to 2022

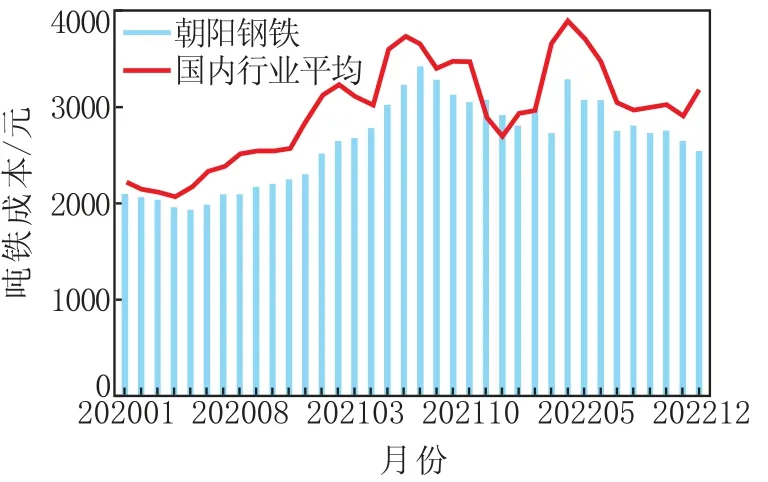

朝阳钢铁吨铁成本与全国对比情况见图6 所示。 2020—2022 年高炉单月利用系数多次达到2.5 t/(m3·d)以上,年均利用系数大幅升高,燃料消耗大幅下降,生铁成本行业先进,低于行业平均约321 元/t。

图6 朝阳钢铁吨铁成本与全国平均吨铁成本对比情况Fig.6 Comparison of the Cost of Molten Iron Per Ton between Chaoyang Steel Company and National Average

3 结语

鞍钢集团朝阳钢铁有限公司2600 m3高炉在经济炉料条件下,通过优化操作和管理,建立和完善了适合自身生产特点的技术模式和生产管理制度。 一方面,围绕原燃料质量内控标准,建立了配煤配矿模型和铁焦联动管控模式,稳定了原燃料质量,降低了原燃料成本;另一方面,强化原燃料入炉管控,保证合理的装料制度和送风制度,实行高炉精细化操作和采取铁水适当提硫措施,实现了高炉长周期稳定顺行。高炉年均利用系数大幅升高,燃料消耗大幅下降,生铁成本低于行业平均约321 元/t,为中型高炉在高产低成本生产方面提供了参考和经验。