260 t 转炉提高挡渣成功率实践

孙岳琦,李超,马锋,王富亮,马宁,赵自鑫,冉茂铎

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

转炉造渣制度是重要的转炉冶炼制度之一。转炉生产中,需要通过造渣实现一系列冶金功能,包括:钢水脱磷与脱硫、吸收反应产生的氧化夹杂物、熔池保温等[1-3]。 鞍钢在转炉熔渣控制相关技术方面开展了大量研究,如复吹优化改善造渣,改进冶炼中化渣工艺,对钢水罐中熔渣改质等[4-12]。但研究表明,转炉终点熔渣具有氧化性高和杂质元素含量高的特点,一旦进入钢水罐便会造成钢水“回磷”,增加脱氧合金化材料的消耗,降低耐材寿命等不良后果[13]。 为防止转炉下渣,国内钢企一般应用下渣检测设备和滑板,取得较好的挡渣效果[14-20]。

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“鲅鱼圈炼钢部”)2008 年建厂,近几年,转炉陆续安装滑板挡渣装置,部分重点钢种采用挡渣锥加滑板挡渣的“双挡渣”模式,其他钢种依然采用挡渣锥的挡渣方式。 生产统计发现,使用挡渣锥的挡渣成功率较低,为95.3%,挡渣失败影响了生产成本和产品质量。 为此,分析影响挡渣成功率的因素,并采取相应优化措施后,取得较好的实践效果,对其他钢铁企业转炉生产中提高挡渣成功率有一定的参考意义。

1 挡渣工艺介绍

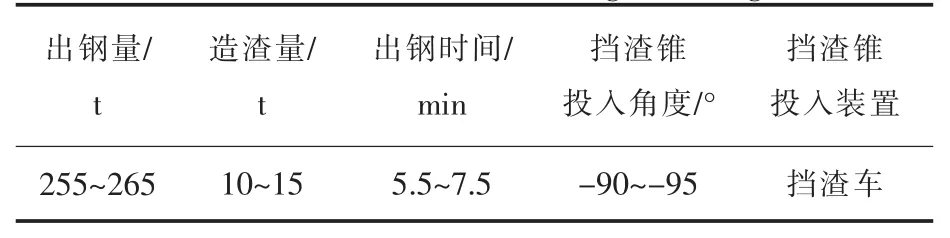

鲅鱼圈炼钢部拥有3 座260 t 顶底复合吹炼转炉,挡渣工艺相关参数如表1 所示。

表1 挡渣工艺相关参数Table 1 Related Parameters of Slag Blocking Process

出钢开始前安装好挡渣锥元件,夹紧于挡渣车头部。出钢开始后挡渣车移动到炉口附近,在转炉出钢中末期投入挡渣锥。出钢结束后,使用工具将挡渣锥从出钢口捅掉,结束挡渣操作。

2 影响挡渣成功率的原因分析

造成挡渣失败的原因较多,对挡渣失败炉次进行统计分析,认为主要原因如下:

(1)挡渣锥投入位置不准确

实际生产中,存在新出钢或炉体角度偏差后挡渣锥投入失败的情况。 主要原因是投入挡渣锥的前后、左右、上下位置不准确,造成挡渣锥无法准确落入出钢口内。

(2)挡渣锥作业准备不充分

挡渣锥投入后,由于装配不合理会导致挡渣锥熔化,或者由于挡渣锥冷热温差大导致其炸裂。

(3)挡渣锥投入时机不合理

如果挡渣锥投入过早,挡渣锥在钢水中时间长,容易熔化; 如果投入过晚会出钢混渣。

(4)转炉炉口、炉型的形状不规则

由于转炉炉口积渣过多或过大,造成挡渣车前大臂无法顺利进入转炉炉内,无法投放挡渣锥;转炉出钢口内口附近不平,挡渣锥投入后未垂直坐在出钢口内部。

(5)终点氧含量控制不合理

高氧化性钢渣对挡渣锥具有较强的侵蚀性,终点氧值过高时,会造成挡渣锥投入不久后熔化,未能起到阻挡下渣的作用; 低氧化性钢渣粘度较大,流动性差,挡渣锥容易被粘的钢渣裹住,无法进入出钢口内。

(6)终点渣量控制不合理

终点渣量过大时,挡渣锥不容易穿过厚渣层进入出钢口,影响了挡渣效果。

挡渣失败原因占比情况见表2 所示。

表2 挡渣失败原因占比情况Table 2 Percentages of Causes Leading to Failure of Slag Blocking%

3 采取的优化措施

3.1 模拟出钢过程确定挡渣锥投入位置

针对挡渣锥投入位置不准确问题,采取如下措施:对新出钢口、连续两次投入失败炉次进行校验操作,模拟出钢过程,挡渣锥安装完成后,撂炉到-90°,点动撂炉至-92°~-93°,切断倾动系统供电,保持转炉角度不变,模拟操作出钢时的挡渣锥投入过程。顺利投入挡渣锥即为校验成功,同时记录以下几个位置:相对出钢口的上下、左右及前后位置三个方向的具体点,并在地面、平台墙面进行标记,以便实际生产中快速投入。

3.2 优化挡渣锥投入作业准备

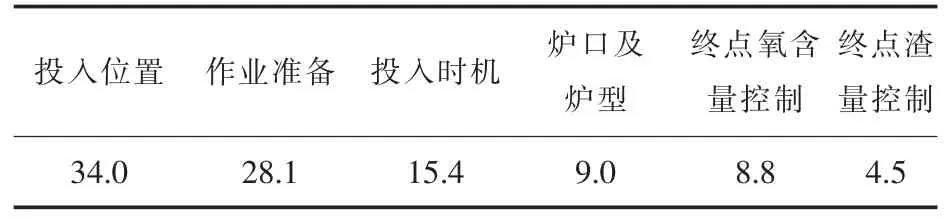

在挡渣锥的耐火材料与金属管的裸露结合部位使用耐火泥进行涂抹,避免钢液由缝隙侵入耐材中间,造成挡渣锥熔化;为避免挡渣锥内部由于不干燥、温度低造成炸裂问题,挡渣锥在投入前30 min 之内完成烘烤,烘烤温度控制在50~150 ℃,保证烘烤时间≥20 min。烘烤后在转炉旁保温,保持挡渣锥内具有一定温度。 挡渣锥烘烤制度见图1所示。

图1 挡渣锥烘烤制度Fig. 1 Baking System for Slag Blocking Awl

3.3 优化挡渣锥投入时机

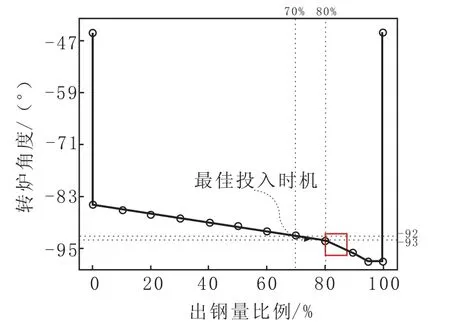

挡渣锥投入的角度和位置与校验作业结果一致,出钢量(进入钢包钢水重量/总钢水重量)控制在70%~80%。 为避免钢包内火大影响判断,投入挡渣锥与脱氧合金化、顶渣改质作业不同时进行。挡渣锥投入时机如图2 所示。 为防止混渣,投入挡渣锥后,马上进行撂炉操作,撂炉档位为1 档,连续撂炉2°~4°(对应图2 红框处),直到炉口将要淌渣时停止。

图2 挡渣锥投入时机Fig. 2 Opportunities for Putting into Slag Blocking Awl

3.4 优化转炉炉口与炉型

保证转炉炉口外侧无大块积渣,炉口炉衬砖内侧积渣厚度要求≤1.5 m;保证转炉出钢口所在的炉衬表面平整,无坑、沟,若发现相应缺陷及时进行喷补解决。

3.5 合理控制转炉终点氧含量

合理控制终点氧含量,实践表明,氧值为0.03%~0.10%能较好避免挡渣锥熔化及钢渣粘住挡渣锥的问题。

3.6 减少冶炼终点渣量

当冶炼终点渣量>6 kg/t 时,转炉终点后摇炉倒出一部分钢渣,要求转炉放渣角度≥88°,以炉口不淌出液态渣为原则,保证炉内剩余钢渣量达到下限值后抬炉出钢。

4 取得的效果

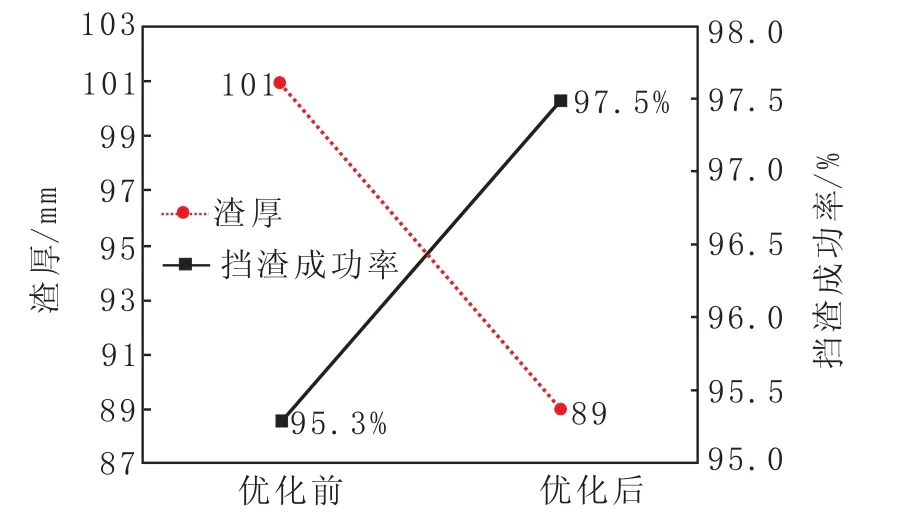

采取上述优化措施后,统计37 炉次数据,优化前后渣厚控制和挡渣成功率对比见图3。 由图3 可以看出,优化后钢包内平均渣厚由101 mm降低到89 mm,挡渣成功率由95.3%提高到97.5%,对实现钢水洁净化、控制钢水回磷、降低脱氧合金化成本、提高钢包耐材寿命等起到有利的作用。

图3 优化前后渣厚控制和挡渣成功率对比Fig. 3 Comparison of Slag Thickness Control and Success Rate of Slag Blocking before and after Optimization

5 结论

分析认为,影响转炉冶炼挡渣锥挡渣效果的主要原因有挡渣锥投入位置不准确,挡渣锥作业准备不充分,挡渣锥投入时机不合理,转炉炉口、炉型的形状不规则,终点氧含量及渣量控制不合理。 对工艺优化后,提高了挡渣成功率,得到结论如下。

(1)生产前,应及时清理炉口积渣,出钢口附近炉衬出现问题立即修补; 冶炼终点氧值控制范围为0.03%~0.10%; 冶炼终点渣量>6 kg/t 时进行出钢前放渣作业,转炉放渣角度≥88°。

(2)挡渣前,改进装配、对挡渣锥烘烤保温,避免了挡渣锥熔化、炸裂的问题;准确校验挡渣锥投入操作,在转炉-92°~-93°,出钢量比例为70%~80%时投入挡渣锥,实现了挡渣锥的准确投入。

(3)采取上述措施后,钢包内渣厚由101 mm降低到89 mm,挡渣成功率由95.3%提高到97.5%,对实现钢水洁净化、控制钢水回磷、降低脱氧合金化成本、 提高钢包耐材寿命等起到有利的作用。