基于甘特图的钢包运行控制模型研究

黄帮福,施哲,朱红波,丁跃华

(昆明理工大学 冶金与能源工程学院,云南省高校复杂铁资源清洁冶金重点实验室,云南 昆明,650093)

钢包是炼钢-连铸界面钢水承载和炉外精炼的主要容器,其运行状况是炼钢厂系统运行效率的重要体现,提出科学合理的钢包运行控制模型对实现炼钢厂生产组织优化意义重大。钢包运行控制的内容主要包括钢包数量和周转效率的控制[1]。在一定时间内满足连铸机连浇所需钢包数量越少,钢包周转率就越高,对优化钢包热状态,降低转炉出钢温度以及保持连铸机恒拉速浇注都有重要意义。国外已有钢包运行控制的研究成果主要运用匹配模型[2]、数值模拟[3-4]、排队轮[5-6]对钢包调度和热状态控制[7]进行研究,而针对钢包控制模型进行的研究成果鲜见于文献。国内已有钢包运行控制的研究成果主要有:钢包的使用管理研究[8],钢包周转模式的建立[9];而在钢包数量控制方面的研究主要有:产量计算法、时间计算法、周转期匹配法等[1,10-11],以上计算方法均根据炼钢厂一定时间内的产量,结合单座转炉冶炼周期或单台连铸机的钢包浇注时间来计算单设备所需周转钢包数量,然后将几座转炉或几台铸机所需周转的钢包数量进行求和作为炼钢厂总的钢包周转数量。无论哪种计算方法均没有考虑不同连铸机之间浇次重叠时间以及钢包单炉浇注时间长短对钢包周转数量的影响。采用现有计算法计算出的钢包周转数量往往大于实际需要周转数,所计算出的钢包周转率也比实际偏小,无法为实际生产提供指导。甘特图是以横轴表示时间,纵轴表示活动(项目),线条表示在整个期间上计划和实际活动完成情况的一组线条图[12-13]。采用甘特图对钢包周转规律进行模拟,可用图例更加直观的描述钢包周转任务在各段时间内的进程。本文作者针对已有研究不足,以S 炼钢厂钢包为研究对象,解析其运行模式和不同钢水精炼工艺的运行时间,运用甘特图方法研究钢包在浇次不同重叠时间条件下的周转特点,构建钢包数量计算模型和钢包周转率计算模型,通过优化钢包运行时间和调整浇次计划,减少钢包周转数和提高钢包周转率,以实现炼钢厂的生产组织优化。

1 钢包运行解析

S 炼钢厂现有3 座100 t 转炉(BOF)、3 座LF 炉、1 座RH 炉和3 台板坯连铸机(CC),其中1 号铸机可连浇21 炉,2 号连铸机可连浇25 炉,3 号连铸机可连浇23 炉;另有3 个钢包在线烘烤位、2 个钢包离线烘烤位和1 个修包位。为深入研究钢包运行规律,对其周转模式进行分析,如图1 所示。

由图1 可见:钢包在重包运行阶段主要有2 条工艺路径:(1) BOF—LF—CC;(2) BOF—LF—RH—CC。其中,经过‘BOF—LF—CC’工艺路径处理的钢水可供给1 号连铸机、2 号连铸机和3 号连铸机浇注,经过‘BOF—LF—RH—CC’工艺路径处理的钢水只供应2号连铸机和3 号连铸机。钢包的空包运行阶段包括2条周转路径:(1) 倒渣—修水口—在线烘烤—转炉接钢;(2) 倒渣—修水口—冷修—离线烘烤—转炉接钢。

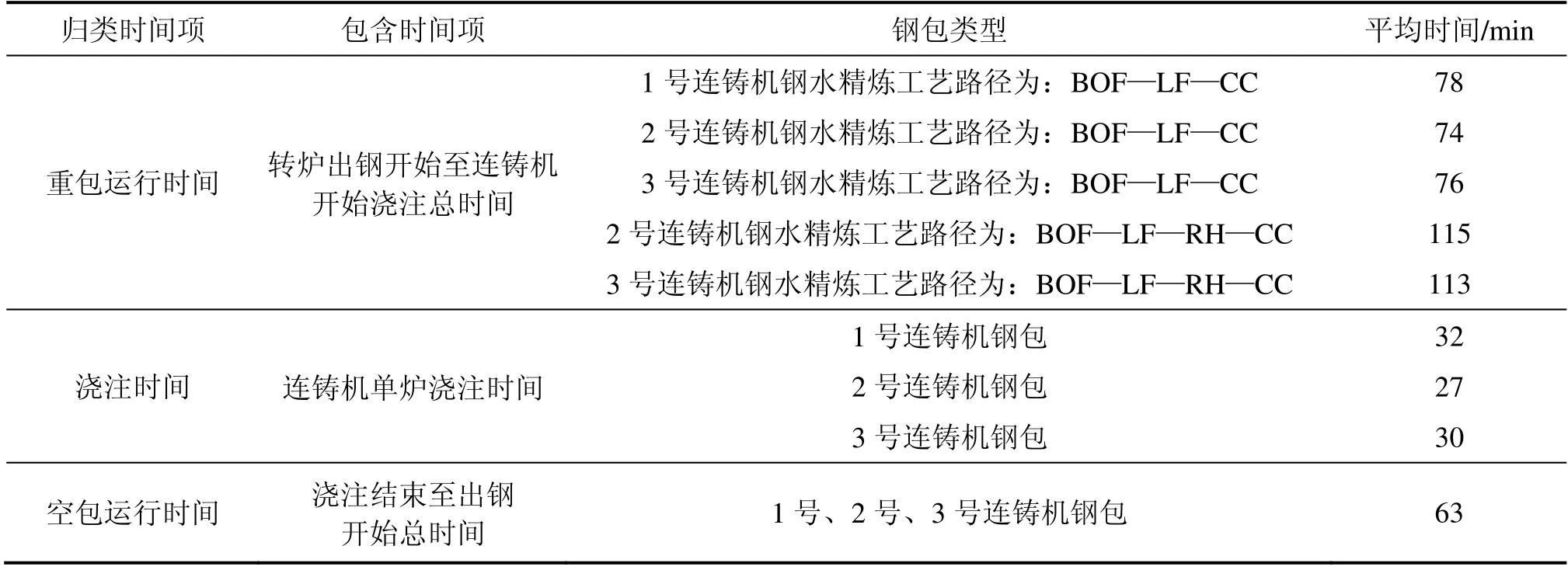

为便于研究,将钢包周转周期的各段时间进行归类(如表1 所示),并实测出S 炼钢厂的在线周转钢包运行时间[14]。

图1 钢包周转模式Fig.1 Steel ladle’s operation mode

表1 钢包周转时间归类Table 1 Classification of each section time of steel ladle’s turnover cycle

由表1 可知:当钢水精炼工艺路径为‘BOF—LF—CC’时:1 号连铸机的钢包周转周期为173 min,2号连铸机的钢包周转周期分别为:164 min,3 号连铸机的钢包周转周期分别为:169 min。当钢水的精炼工艺路径为‘BOF—LF—RH—CC’时,2 号连铸机的钢包周转周期为205 min,3 号连铸机的钢包周转周期为206 min。

2 钢包运行控制模型研究

选取S 炼钢厂3 台连铸机的钢水精炼工艺路径均为‘BOF—LF—CC’的周转钢包作为甘特图模拟研究对象,分析钢包周转规律,提炼钢包运行控制模型。

2.1 单台连铸机钢包运行控制模型研究

选取1 号连铸机的周转钢包作为单浇次甘特图的模拟对象,如图2 所示。

由图2 可看出:连铸机浇注的第7 炉(如图2 中红色线条所示)钢水可由1 号钢包承担运输任务,所以1号连铸机在连浇过程中共需6 个钢包在线周转才能满足连浇需求。此外,通过分析钢包周转甘特图可发现钢包周转数量与连铸机单炉浇注时间和钢包周转周期有关。分析得出钢包周转数量计算模型如下:

其中:n 为钢包周转数,个;Tladle为钢包周转周期,min;Theavy为钢包重包运行时间,min;Tempty为钢包空包运行时间,min;Tcc为连铸机单炉浇注时间,min。根据1 号连铸机浇注时间为32 min 和钢包周转周期为173 min,由式(1)可算出n=5.4,即需周转6 个钢包(与甘特图模拟结果一致);2 号连铸机浇注时间为27 min和钢包周转周期为164 min,可得出n=6.1,即需周转7 个钢包;3 号连铸机浇注时间为30 min 和钢包周转周期为169 min,可得出n=5.6,即需周转6 个钢包。

根据钢包周转率定义[11]:在一定时间内(通常以24 h 为标准),连铸机1 浇次的连浇炉数与钢包周转个数之比,可得出1 台连铸机的钢包周转率计算模型,如下式所示。

其中:f 为钢包周转率,次;N 为连铸机1 浇次的浇注炉数,炉。

将相关参数带入式(3),可得出1 号连铸机的钢包周转率为3.5 次,2 号连铸机的钢包周转率为3.6 次,3 号连铸机的钢包周转率为3.8 次。

2.2 3 台连铸机钢包运行控制模型研究

S 炼钢厂在生产过程中,3 台连铸机往往同时生产,浇次间会发生钢包互用现象。若1 号连铸机先于2 号连铸机和3 号连铸机开浇,则1 号连铸机浇次后几炉使用过的钢包可转到2 号连铸机或3 号连铸机浇次继续周转。因此,如将3 台连铸机单独周转的钢包数量简单叠加作为总钢包周转数,势必会造成计算结果大于实际所需周转数量。

图2 单浇次钢包周转甘特图Fig.2 Gantt chart of single cast’s steel ladle turnover

其中:n 为钢包周转总数,个;n1为1 号连铸机的钢包周转个数,个;n2为2 号连铸机的钢包周转个数,个;n3为3 号连铸机的钢包周转个数,个。

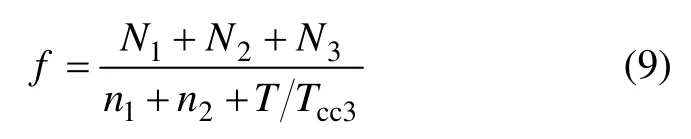

其中:f 为钢包周转率,次;N1为1 号连铸机1 浇次的浇注炉数,炉;N2为2 号连铸机1 浇次的浇注炉数,炉;N3为3 号连铸机1 浇次的浇注炉数,炉。

将2.1 节相关计算结果带入式(4)和式(5)可得出:钢包周转总数为 19 个,钢包的平均周转率为(21+25+23)/19=3.63 次。

图3 T> >> 时钢包周转甘特图Fig.3 Gantt chart of steel ladle turnover under condition of T> > >

① (n1-T/Tcc1)≥1 时,即重叠时间内1 号连铸机浇注的钢包炉数小于1 号连铸机周转的钢包数,表明1 号连铸机最后几炉周转的钢包至少有1 个可以传递给2 号连铸机或3 号连铸机继续使用,使2 号连铸机或3 号连铸机投入的钢包数减少。

若1号连铸机的钢包提供给2号连铸机继续周转,则钢包数量计算模型为:

钢包周转率计算模型为:

若1号连铸机的钢包提供给3号连铸机继续周转,则钢包数量计算模型为:

钢包周转率计算模型为:

② 当(n1-T/Tcc1)<1 时,说明1 号连铸机周转的钢包无法继续给2 号和3 号连铸机使用,此时钢包周转数量计算模型同式(4),钢包周转率计算模型同式(5)。

当满足条件(n1-T/Tcc1)≥1 时,钢包数量计算模型同式(6)或式(8),钢包周转率计算模型同式(7)或式(9)。

当(n1-T/Tcc1)<1 时,钢包数量计算模型同式(4),钢包周转率计算模型同式(5)。

2.3 控制模型

2.2 节中分析的均为1 号连铸机先停浇,2 号和3号连铸机后开浇的情况。若2 号连铸机或3 号连铸机先停浇,则需要对模型进行调整。因此,抽象出合理的钢包数量计算模型和钢包周转率计算模型,具体如下。

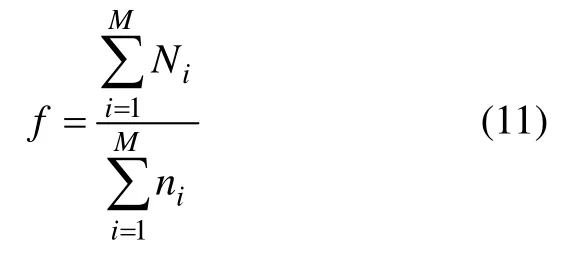

(1) (nj-T/Tccj)<1(j 为先停浇的连铸机号)时,钢包数量计算模型为:

其中:M 为连铸机台数。

钢包周转率计算模型为:

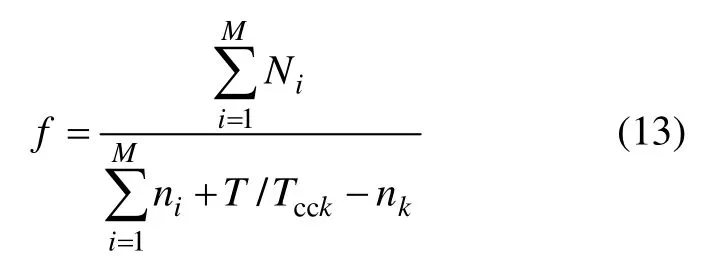

(2) (nj-T/Tccj)≥1(j 为先停浇的连铸机号)时,钢包数量计算模型为:

其中:k 为继续使用其他连铸机周转钢包的连铸机号。

钢包周转率计算模型为:

3 优化钢包周转数量

由钢包运行控制模型研究可知:当连铸机单炉浇注时间和钢种(炉外精炼处理工艺路径)确定后,影响钢包周转数量的因素主要有钢包周转周期和3 台连铸机浇次之间的重叠时间。

3.1 优化钢包周转周期

对钢包周转来说,柔性时间(τ)[15]是必不可少的,但同时也是可以通过生产组织和控制使其合理化的。经调研发现,S 炼钢厂的钢包在周转过程中热修水口时间偏长,且由于调度存在不合理之处或人为因素导致钢包重包和空包吊运时间偏长。运用系统优化理论对‘BOF—LF—CC’精炼工艺路径条件下的钢包运行无效等待时间进行优化,可得出钢包运行柔性时间和周转周期优化值。将各值带入式(1)可得出相应的钢包周转数量,如表2 所示。

表2 钢包运行时间的实测值与优化值Table 2 Measured and optimized value of steel ladle’s operation time

3.2 优化浇次计划

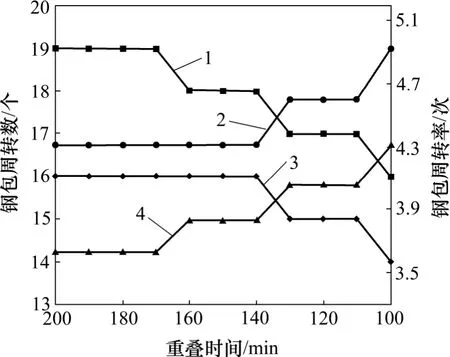

将 3 台连铸机的浇次重叠时间范围设定为100~200 min(重叠时间包含大于、介于和小于3 台连铸的钢包周转周期),1 号连铸机先开浇,若(n1-T/Tcc1)≥1 时1 号连铸机的钢包提供给2 号连铸机使用,运用式(10)~(13)将表2 数据进行处理,得到不同重叠时间与钢包周转个数和钢包周转率的变化趋势,如图4 所示。

图4 重叠时间与周转个数、周转率关系Fig.4 Relationship between overlap time and turnover number and rotation ratio

由图4 可看出:3 台连铸机的钢包周转总数无论是在周转周期优化前还是优化后,均至少比实际周转钢包数减少2 个,且随着浇次重叠时间的减少,钢包周转总数也随之减少。钢包周转率同样随着浇次重叠时间的减少得到提高。

综上所述,减少钢包总周转个数和提高钢包周转率,需一方面优化钢包周转周期,另一方面需制定好浇次计划,使各台连铸机的开浇时间尽量交错,减少浇次间的重叠时间。

4 结论

(1) 提出了多台连铸机同时浇注,浇次重叠时间分别大于、小于和介于各铸机钢包周转周期的钢包数量计算模型和周转率计算模型。

(2) 优化钢包柔性运行时间,降低可优化比例,可减少3 台连铸机的钢包周转周期和周转数量。

(3) 调整浇次重叠时间,使重叠时间内浇注的钢包数小于周转钢包数,同样可减少钢包周转数量和提高钢包周转率。

(4) 钢包运行控制模型的研究为炼钢厂的钢包运行优化与控制提供了新依据,也为炼钢厂实现生产组织优化开拓了新思路。

[1] 刘青, 赵平, 吴晓东, 等. 钢包的运行控制[J]. 北京科技大学学报, 2005, 27(2): 235-239.LIU Qing, ZHAO Ping, WU Xiaodong, et al. Control strategy for ladle running[J]. Journal of University of Science and Technology Beijing, 2005, 27(2): 235-239.

[2] TANG Lixin, WANG Gongshu. Decision support system for the batching problems of steelmaking and continuous-casting production[J]. Omega, 2008, 36(6): 976-980.

[3] Mohanty P P. An agent-oriented approach to resolve the production planning complexities for a modern steel manufacturing system[J]. Int J Adv Manuf Technol, 2004,24(3/4): 199-205.

[4] Bellabdaoui A, Teghem J. A mixed-integer linear programming model for the continuous casting planning[J]. International Journal of Production Economics, 2006, 104(2): 260-270.

[5] Atighehchian A, Bijari M, Tarkesh H. A novel hybrid algorithm for scheduling steel: Making continuous casting production[J].Computers and Operations Research, 2009, 36(8): 2450-2461.

[6] ZHU Daofei, ZHENG Zhong, GAO Xiaoqiang. Intelligent optimization-based production planning and simulation analysis for steelmaking and continuous casting process[J]. Journal of Iron and Steel Research International, 2010, 17(9): 19-24.

[7] TIAN Shilong, YANG Zhili. Numerical simulation on temperature drop of molten steel in 210 t ladle[C]// Kao J C M.Frontiers of Materials, Chemical and Metallurgical Technologies.Stafa-Zurich, Switzerland: Trans Tech Publications Ltd, 2012:883-887.

[8] 董长征, 曾建立, 潘艳华, 等. 武钢CSP 连铸提高钢包寿命的生产实践[J]. 炼钢, 2012, 28(3): 19-22.DONG Changzheng, ZENG Jianli, PAN Yanhua, et al.Production practices of increasing service life of ladle in CSP continuous casting of WISCO[J]. Steelmaking, 2012, 28(3):19-22.

[9] 邹明, 汤建华. 酒钢CSP120 t 精炼钢包过程控制研究[J]. 甘肃冶金, 2011, 33(5): 1-6.ZOU Ming, TANG Jianhua. Research on process control of 120 t refining ladle of CSP[J]. Gansu Metallurgy, 2011, 33(5): 1-6.

[10] 刘青, 田乃媛, 侯文义. 转炉炼钢厂钢包运转的物理模型[J].北京科技大学学报, 1999, 21(4): 338-341.LIU Qing, TIAN Naiyuan, HOU Wenyi, et al. Physical model of ladle cycling for converter plant[J]. Journal of University of Science and Technology Beijing, 1999, 21(4): 338-341.

[11] 黄帮福, 田乃媛, 李广双, 等. 钢包管理系统的设计与实现[J].冶金自动化, 2011, 35(1): 41-68.HUANG Bangfu, TIAN Naiyuan, LI Guangshuang, et al. Design and implementation of ladle management system[J].Metallurgical Industry Automation, 2011, 35(1): 41-68.

[12] 贺东风, 于港, 徐安军, 等. 基于精准设计的甘特图组合产能核算[J]. 北京科技大学学报, 2010, 32(12): 1618-1622.HE Dongfeng, YU Gang, XU Anjun, et al. Productivity calculation using Gantt chart combination based on precise design[J]. Journal of University of Science and Technology Beijing, 2010, 32(12): 1618-1622.

[13] 王金明, 张坤, 吕胜会. 运用甘特图确定不锈钢连浇炉数[J].山东冶金, 2009, 31(5): 83-85.WANG Jinming, ZHANG Kun, LÜ Shengquan. Determining stainless steel continuous casting heats by Gantt chart[J].Shandong Metallurgy, 2009, 31(5): 83-85.

[14] 黄帮福. 首秦原料-连铸区段物质流调控专家系统[D]. 北京:北京科技大学冶金与生态工程学院, 2011: 84-86.HUANG Bangfu. Mass flow control expert system of material-CC region at SHOUQIN company[D]. Beijing:University of Science and Technology Beijing. School of Metallurgical and Ecological Engineering, 2011: 84-86.

[15] 殷瑞钰. 冶金流程工程学[M]. 2 版. 北京: 冶金工业出版社,2004: 156.YIN Ruiyu. Metallurgical process engineering[M]. 2nd ed.Beijing: Metallurgical Industry Press, 2004: 156.