涡流室涡流比对涡流室式柴油机污染物生成影响的数值模拟

刘玉梅,袁文华,伏军,马仪

(邵阳学院 机械与能源工程系,湖南 邵阳,422004)

柴油机的燃烧过程一直是人们研究柴油机缸内的一个重点环节。混合气的形成和燃烧与燃烧室的结构和其中空气的运动有紧密联系[1-2]。实际应用结果表明,近些年出现的直喷燃烧式小缸径风冷柴油机具有直喷燃烧技术复杂、设计与制造成本高和不具备低排放性能的特点[2],从而导致直喷燃烧式小缸径风冷柴油机出现售价较高、故障较多和维修成本较高等普遍问题,很难在农村真正广泛推广应用。而涡流室式燃烧技术因具有性能好、排放低、噪声小和成本低等特点[3-4],广泛应用于农用机械、小型工程机械、小型船舶等使用的小型风冷柴油机上,在我国农村具有广阔的市场,涡流室式小缸径风冷柴油机对我国国民经济的快速发展起重要作用。在涡流室式柴油机中,混合气的形成、涡流室的结构和其中空气的运动有紧密联系[5],适当强度的涡流运动可有效提高燃料的蒸发,促进燃料与空气的混合进程[6-9],从而改善燃烧室内的燃烧状况。近10 多年来,科研工作者认识到空气的紊流运动在混合气的形成和燃烧过程中同样起重要作用[8-10],并逐渐对涡流室式柴油机进行研究,取得了一些代表性科研成果[11-15]。由于涡流室式柴油机具有强涡流的优点,在涡流室式柴油机的压缩行程中,油束随着活塞上行进入涡流室,由于扰流的存在及壁面的引导,又将产生各向空气运动,使涡流室内的空气运动十分复杂,并将直接影响高温区的混合气浓度,因此,如何有效研究涡流室内涡流比对涡流室式柴油机燃烧和排放性能的影响对于涡流室式柴油机的设计及其工程应用显得十分重要。

1 涡流室式柴油机紊流燃烧仿真模型

1.1 物理模型

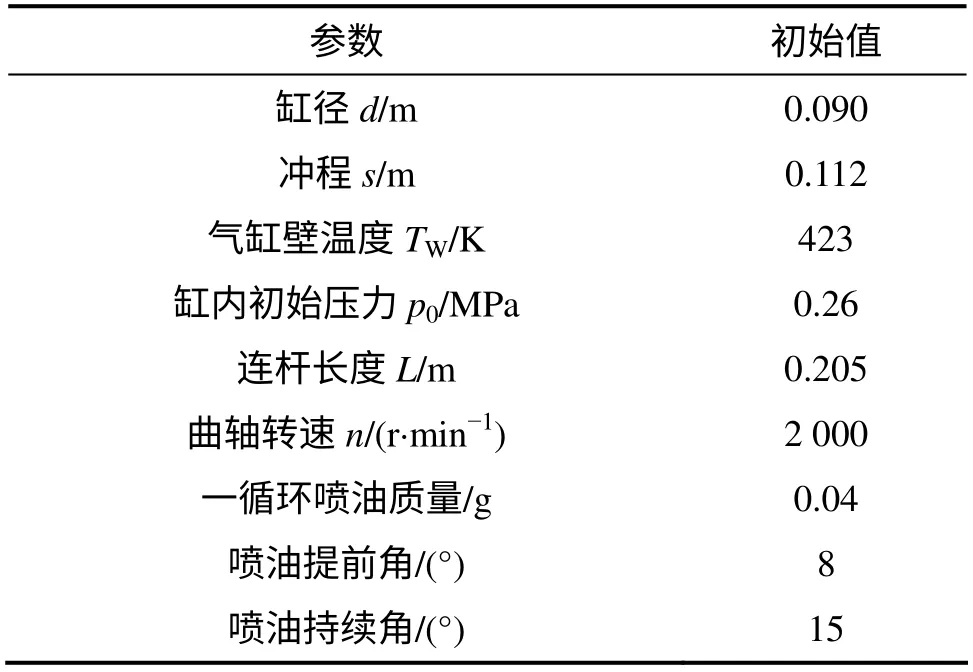

以小型单缸风冷四冲程柴油机作为研究对象,具体结构参数及运行条件见表1。

表1 柴油机模拟参数Table 1 Simulation parameter of diesel engine

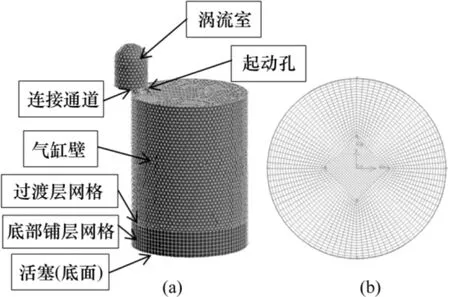

图1 所示为活塞行程至上止点时涡流室式紊流燃烧室的剖面几何图形,其中,压缩容积Vc可分为2 部分:(1) 涡流室,这部分在气缸盖上,上半部形状呈半球形,下半部形状呈圆柱形,容积为Vk;(2) 主燃室,这部分在气缸盖和活塞顶之间。涡流室和主燃室两者通过多空通道3a 和3b 连接。工作时,燃油从涡流室中的喷油嘴顺着涡流方向喷出。在压缩过程中,活塞将空气经多空通道推入涡流室,形成强烈的涡流运动,促使喷入涡流室的燃油喷雾与空气混合。当压力上升到一定程度时,涡流室中的混合气初步燃烧,使得室内压力和温度急剧上升,将未燃烧的混合气、燃油和空气以多股交叉流形式经多孔通道推入主燃室中形成二次涡流,进一步混合燃烧。

图1 多通道涡流燃烧系统及其镶块Fig.1 Multichannel swirl combustion system and its block

1.2 数学模型

采用拟流体模型,将雾化后柴油和助燃空气混合流体视为理想气体的连续介质,并基于质量守恒、动量守恒以及能量守恒等原理在Euler 坐标系中导出如下控制方程。

(1) 连续方程:

式中:ρ 为流体密度(kg/m3);u 为流速(m/s)。

(2) 动量方程:

式中:p 为气体压力(Pa);A 为量纲为1 的流型系数,在层流计算中为0,在湍流计算中为1;a 为无量纲数,随时间变化;k 为湍流脉动动能(kJ);g 为比体积力,常数;σ 为表面张力(N/m)。

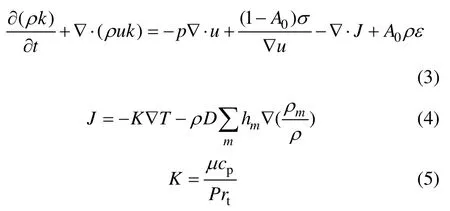

(3) 能量方程:

式中:T 为气体热力学温度(K);hm为组分m 的焓(kJ);cp为比定压热容(kJ/(kg·K));J 为热通量,为热传导和焓扩散作用之和(W/m2);K 为导热系数(W/(m·K));Prt为Prandtl 常数。

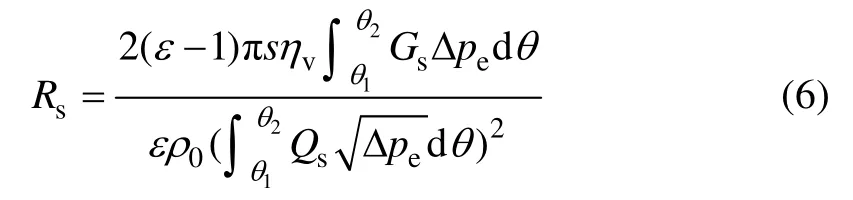

1.3 涡流室涡流比的计算

涡流室式柴油机热效率以及排放性能在很大程度上取决于涡流室内空气运动的组织,因此,必需对衡量涡流室内空气运动的涡流比参数进行有效计量。

在考虑充气效率ηv、进气压差Δpe及压缩比ε 的影响下,涡流室式柴油机涡流室内涡流比计算模型为

式中:s 为冲程(m);ρ0为空气密度(kg/m3);Gs为涡流动量矩((kg·m)/s);θ1和θ2分别为进气门开启和关闭时曲轴转角((°));Qs为体积流量(m3/s)。

1.4 涡流室式柴油机燃烧仿真计算条件

图2 所示为使用Gambit 软件绘制的计算网格,主要有三角形网格、四边形网格、楔形网格、四棱锥网格和六面体网格共5 种类型,网格总数为214 777 个。

图2 计算网格Fig.2 Computing grid

由于考虑使用动网格,并且在动网格计算过程中使用“网格重构”法,所以,本文使用铺层的六面体网格。因为在实际缸内网格中,若在上止点(top dead center, TDC)位置,则压扁的容积变得非常小,若使用四棱锥网格,则过渡到四面体网格十分困难。铺层的楔形网格可以取代六面体网格,从而可不需要四棱锥网格。

为减少涡流室式柴油机紊流燃烧仿真计算时间,没有考虑涡流室式柴油机涡流室进、排气过程。涡流室式柴油机涡流室紊流燃烧仿真计算的边界条件和初始条件如下:

(1) 缸内为均匀分布的空气理想气体,且分布均匀,各处压力温度相等。

(2) 由于进、排气门均处于关闭状态,所以,边界均设为温度型静态壁面,气缸壁与涡流室为绝热无滑移边界,活塞为滑移边界。仿真时,使用Fluent 自带“气缸活塞运动”模块,定义启动时下止点(bottom dead center, BDC)曲轴角度为180°,活塞达到上止点(TDC)曲轴角度为360°,再次回到下止点(BDC)时曲轴角为540°,再次达到上止点(TDC)完成1 个周期时曲轴转角为720°。

(3) 气缸壁、活塞顶以及气缸盖底部的温度都为525 K,进气门座处温度为427 K,而排气门座处温度为615 K。

(4) 计算初始条件根据试验结果确定。缸内气体初始温度为423 K,压力为0.26 MPa,初始湍动能和湍流长度分别为30.5278 m2/s2和0.812 1 mm。

(5) 喷油参数、喷油规律以及原机涡流室型线不变时,涡流室涡流比Rs=2.8。

1.5 涡流室式柴油机燃烧仿真模型调试与验证

为了使涡流室式柴油机燃烧仿真模型合理可行,将涡流室式柴油机进排气道压力模拟计算结果得到的示功图与实验测得的示功图进行比较,从而完成涡流室式柴油机燃烧仿真模型参数标定和涡流室式柴油机燃烧仿真模型的验证。

实验测得涡流室式柴油机进排气道动态压力如图3 所示,而由涡流室式柴油机进、排气道压力pin和pout模拟计算结果得到的示功图与实验测得的示功图如图4 所示。

图3 进气排气道动态压力实验结果Fig.3 Experimental results of dynamic pressure from air inlet and exhaust channel

涡流室式柴油机燃烧仿真模型调试与验证主要涉及涡流室式柴油机燃烧着火模型、喷雾破碎模型以及燃烧模型。涡流室式柴油机燃烧仿真计算采用的湍流模型为标准k-ε-f 湍流模型,求解控制使用PISO 算法[15],并对涡流室式室柴油机紊流燃烧仿真过程中涉及的着火模型的中间产物反应速率系数R、喷雾破碎模型特征破碎时间的经验常数C2以及燃烧模型的模型参数A 和B 进行校核。

通过优选比较,当涡流室式柴油机燃烧仿真模型参数的选择为A=4.2,C2=12.5,R=1.1×109时,涡流室式柴油机燃烧仿真计算的压力与实验测得的压力的相对误差在5%之内,如图4 所示。

图4 压力模拟计算示功图与实验示功图比较Fig.4 Comparison of pressure with simulation indicator diagram and experimental indicator diagram

图4 表明:涡流室式柴油机燃烧时进排气道压力仿真计算的示功图与实验测得的示功图基本吻合,说明涡流室式柴油机燃烧仿真模型可靠性较高。

2 涡流室式柴油机燃烧与污染物生成仿真分析

涡流室涡流比反映绕涡流室轴线运动的气流流动强度。不同气流流动强度必然导致燃油蒸发以及燃烧排放性能发生变化。

以涡流室式柴油机的涡流比Rs=2.2 为基准,分析计算涡流比Rs为1.9,2.2,2.5 和2.8 时的燃烧排放特性。在涡流比Rs的变化过程中,涡流室式柴油机燃烧与排放仿真计算工况为功率点,喷油规律及涡流室与燃烧室结构均不变。

2.1 涡流室式柴油机涡流室涡流特性分析

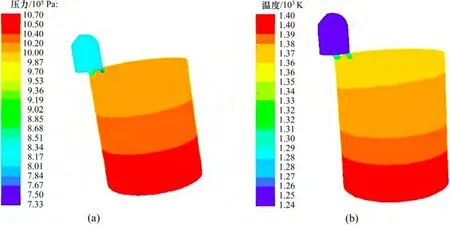

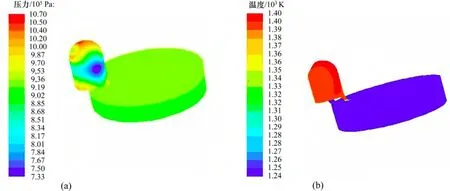

当涡流比Rs为2.5,2.8,3.1 和3.4 时,涡流室式柴油机的压力分布和温度分布分别如图5~8 所示。

图5 表明:当涡流比Rs=2.5 时,由于涡流室内大部分空气处于低速状态,受活塞压缩影响,空气通过连接通道和起动孔涌入涡流室中,使得连接通道和起动孔附近气体流速较高,在这种情况下,活塞做功压缩将造成涡流室式柴油机气缸内的压强呈现阶梯分布,且此时缸内气体温度差异不大,活塞附近温度略高。其原因可能是涡流室式柴油机缸内空气在受到挤压的情况下温度上升,其上升幅度随挤压程度的增加而呈增加趋势。

图5 涡流比Rs=2.5 时压力和温度分布Fig.5 Distribution of temperature and pressure when swirl ratio Rs=2.5

图6 涡流比Rs=2.8 时压力和温度分布Fig.6 Distribution of temperature and pressure when swirl ratio Rs=2.8

图7 涡流比Rs=3.1 时压力和温度分布Fig.7 Distribution of temperature and pressure when swirl ratio Rs=3.1

图8 涡流比Rs=3.4 时压力和温度分布Fig.8 Distribution of temperature and pressure when swirl ratio Rs=3.4

图6 表明:当涡流比Rs=2.8 时,从连接通道和起动孔涌入的空气受到涡流室壁面和内部高速气流的影响,形成较大程度的紊流运动和较强的涡流,使得涡流室内压强较小,且压力分布较均匀;同时,涡流室式柴油机气缸内气体温度分布均匀,但其涡流室内的气体温度有所差异。这主要是在涡流室中形成了一定程度的涡流或紊流,对气体温度分布产生了一定影响。

图7 表明:当涡流比Rs=3.1 时,从连接通道和起动孔涌入的空气受到涡流室壁面和内部高速气流的影响,形成更大程度的紊流运动和更强的涡流,使得涡流室内压强更小(但与涡流比Rs=3.1 时的流室内压强差别很小),且压力分布比较均匀;同时,涡流室式柴油机气缸内气体温度分布更加均匀,并且涡流室内的气体温度差异减小较多。这主要是在涡流室中形成了较强的涡流或紊流,对涡流室气体温度分布产生了较大的影响。

图8 表明:当涡流比Rs=3.4 时,涡流室中心存在很大的涡流区域,中心流速低,外围流速大,同时使得涡流室中心处的压强最低,燃油喷射孔附近压强较大,此时,空气从连接通道流入涡流室中,从起动孔离开涡流室,此时,高温区集中在涡流室内,且高温气体运动发现与燃油喷射方向存在一些偏差,从而最终导致涡流室内气体温度高于燃烧室内气体温度。

综上所述,当涡流比Rs=3.1 时,涡流室式柴油机压力和温度分布更合理,更有利于燃料的充分燃烧与抑制污染物的生成。

2.2 涡流比对涡流室式柴油机燃烧排放的影响

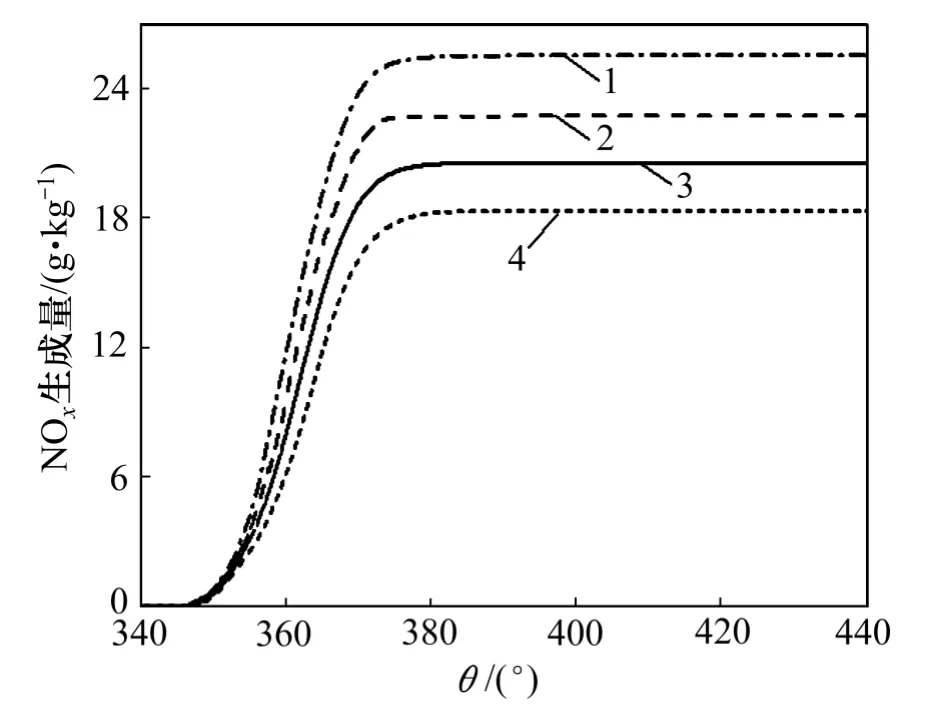

2.2.1 涡流比不同时涡流室式柴油机对NOx生成的影响

不同涡流比时对涡流室式柴油机对NOx生成量的影响如图9 和图10 所示。

从图9 和图10 可见:在355°之前,由于涡流比对涡流室式柴油机燃烧促进作用,从而使得涡流室式柴油机涡流室以及气缸内局部温度升高,导致涡流室式柴油机气缸内NOx生成量也随之增加。但此阶段由于燃油燃烧比例较小,故不同涡流比对涡流室式柴油机燃烧过程的NOx生成量差别较小。在365°之后,由于随着涡流比的增加,涡流室式柴油机气缸内喷雾重叠越严重,涡流室式柴油机气缸内温度反而下降,涡流室式柴油机气缸内NOx生成量减小。至370°之后,由于涡流室式柴油机气缸内燃烧接近结束且活塞下行而使缸内温度下降,使得NOx生成反应也基本上冻结,故之后涡流室式柴油机气缸内NOx生成量几乎保持不变。涡流比Rs越大,涡流室式柴油机缸内温度最低,NOx排放越低。

从图10 可知:若以涡流比Rs=2.8 的涡流室式柴油机NOx生成量作为基准NOx生成量,则Rs=3.1 时涡流室式柴油机NOx的相对生成量η1较基准生成量降低5.6%,Rs=3.4 时涡流室式柴油机NOx的相对生成量η1较基准生成量降低12.3%,而Rs=2.5 时涡流室式柴油机NOx的相对生成量η1较基准生成量增加7.8%。

图9 不同涡流比Rs 时NOx 的生成规律Fig.9 NOx formation laws under different swirl ratios

图10 不同涡流比Rs 时相对NOx 生成量η2Fig.10 Relative NOx amount under different swirl ratios

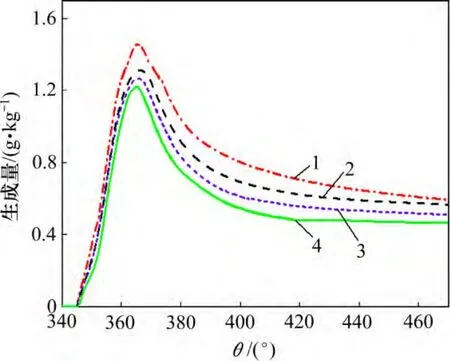

2.2.2 涡流比对涡流室式柴油机对Soot 生成量的影响

不同涡流比对涡流室式柴油机对Soot 生成量的影响如图11 和图12 所示。

图11 表明:涡流比Rs对Soot 生成量的影响规律较复杂,Soot 的总生成量取决于Soot 生成和Soot 氧化的共同作用;在370°之前,主要是Soot 生成起主要作用;而在370°之后,Soot 的氧化起主要作用。具体情况如下。

(1) 在355°之前,涡流室式柴油机处于燃烧刚开始阶段,在涡流比Rs从2.5 增大为3.4 的过程中,涡流比Rs的增加会促进燃油混合与燃烧,Soot 生成量下降。

(2) 在355°~370°时,由于喷雾重叠程度均随着涡流比Rs的增加而加剧,涡流室式柴油机气缸内的局部混合气浓度也增加,这会促进涡流室式柴油机气缸内Soot 的生成。

(3) 随着喷油的进行,涡流室式柴油机气缸内Soot生成速率增加,且在370°左右达到生成速率峰值,在370°后由于喷油基本结束,涡流室式柴油机气缸内Soot 生成速率下降,而Soot 氧化速率上升,其综合结果是Soot 生成速率曲线急剧下降,即Soot 的氧化起主要作用;后期由于涡流室式柴油机气缸内温度下降,气缸容积增大,涡流室式柴油机气缸内Soot 的氧化速率也随之下降。

图12 表明:随着涡流比Rs增加,涡流室式柴油机气缸内Soot 生成速率增大,而各个涡流比下的Soot氧化速率接近,故随着涡流比Rs的增加,最终导致涡流室式柴油机气缸内的Soot 总生成量增大。若将Rs=2.8 的涡流水平对应的涡流室式柴油机气缸内Soot生成量作为基准水平,则涡流比Rs=3.1 时的涡流室式柴油机气缸内Soot 相对生成量η2是基准水平的1.055倍,增长幅度不大;涡流比Rs=3.1 时的涡流室式柴油机气缸内Soot 相对生成量η2是基准水平的1.11 倍,增长幅度较显著;涡流比Rs=2.5 时涡流室式柴油机气缸内的Soot 相对生成量η2是基准水平的0.94 倍。

以上分析结果表明:涡流比Rs对涡流室式柴油机气缸燃烧及污染物生成的影响规律复杂,但基本上NOx生成量随涡流比Rs的增加而下降,而Soot 生成量随涡流比Rs的增加而增加。因此,可以通过优化在Rs=2.8~3.1 范围内找到一个合适的涡流比Rs范围,使涡流室式柴油机气缸NOx生成量和Soot生成量均为较小值。

图11 不同涡流比Rs 时Soot 的生成规律Fig.11 Soot formation laws under different swirl ratios

图12 不同涡流比时相对Soot 生成量η2Fig.12 Relative Soot amount under different swirl ratios

3 结论

(1) 采用标准k-ε-f 湍流模型和LUENT 动网格技术构建了涡流室式柴油机燃烧仿真计算模型,并通过实验验证得到了合理的仿真计算模型参数。当涡流室式柴油机燃烧仿真模型参数的选择A=4.2,C2=12.5,R=1.1×109时,涡流室式柴油机燃烧仿真计算的压力与实验测得的压力的相对误差在5%之内。

(2) 当涡流比Rs=3.1 时,涡流室式柴油机压力和温度分布更合理,更有利于燃料的充分燃烧与抑制污染物的生成。

(3) 涡流比Rs对涡流室式柴油机气缸燃烧及污染物生成的影响规律复杂,但基本上呈NOx生成量随涡流比Rs的增加而下降,而Soot 生成量随涡流比Rs的增加而增加的趋势。可以通过优化在Rs=2.8~3.1 范围内找到一个合适的涡流比Rs范围,使涡流室式柴油机气缸NOx生成量和Soot 生成量均为较小值。

[1] SHI Yu, Reitz R D. Optimization of a heavy-duty compressionignition engine fueled with diesel and gasoline-like fuels[J], Fuel,2010, 89(11): 3416-3430.

[2] Lee T, Reitz R D. Response surface method optimization of a high speed direct-injection diesel engine equipped with a common rail injection system[J]. ASMF Journal of Engineering for Gas Turbines and Power, 2003, 125(2): 541-546.

[3] 魏胜利, 杜宝国, 冯立岩, 等. 直喷式柴油机涡流室燃烧系统的模拟与试验研究[J]. 内燃机工程, 2008, 29(4): 19-22.WEI Shengli, DU Baoguo, FENG Liyan, et al. Simulation and experimental research of DI diesel engine swirl chamber combustion system[J]. Chinese Internal Combustion Engine Engineering, 2008, 29(4): 19-22.

[4] 魏胜利, 王忠, 倪培永, 等. 单缸直喷柴油机涡流室燃烧系统外部增压的实验研究[J]. 汽车工程, 2011, 39(8): 649-652.WEI Shengli, WANG Zhong, NI Peiyong, et al. An experimental research on external supercharging in DI diesel engine with swirl chamber combustion system[J]. Automotive Engineering, 2011,39(8): 649-652.

[5] 许思传, 张建华, 孙济美. 涡流比对直喷式柴油机缸内湍流流动规律的影响[J]. 吉林工业大学自然科学学报, 2000, 30(1):11-15.XU Sichuan, ZHANG Jianhua, SUN Jimei. Research on inlet swirl ratio influence of direct-injection turbulent flow in diesel engine cylinder[J]. Natural Science Journal of Jilin University of Technology, 2000, 30(1): 11-15.

[6] 王夺, 纪威, 周庆辉, 等. 涡流室柴油机燃烧过程模拟[J]. 农业机械学报, 2007, 38(7): 49-52.WANG Duo, JI Wei, ZHOU Qinghui, et al. Simulation of combustion process in swirl chamber of diesel engine[J]. Journal of Agricultural Machinery, 2007, 38(7): 49-52.

[7] 唐智, 熊锐, 刘芳, 等. 发动机涡流室连接通道对空气流场影响的模拟研究[J]. 广东工业大学学报, 2009, 26(3): 42-45.TANG Zhi, XIONG Rui, LIU Fang, et al. Simulation of the effects of the connecting passage on air flow field in the Swirl chamber[J]. Journal of Guangdong University of Technology,2009, 26(3): 42-45.

[8] 信曦. 柴油机可变涡流进气系统流动特性的数值仿真研究[D].天津: 天津大学机械工程学院, 2011: 12-20.XIN Xi. Study on numerical simulation of the variable swirl intake system on intake flow characteristics for DI diesel engine[D]. Tianjin: Tianjin University. School of Mechanical Engineering, 2011: 12-20.

[9] 袁野, 李国岫, 李洪萌. 进气涡流与油束夹角对柴油机燃烧性能的影响[J]. 农业机械学报, 2012, 43(11): 1-6.YUAN Ye, LI Guoxiu, LI Hongmeng. Effects of intake swirl and spray angle on combustion performance for diesel engine[J].Journal of Agricultural Machinery, 2012, 43(11): 1-6.

[10] Jebamani D R, Kumar T M N. Studies on variable swirl intake system for diesel engine using computational fluid dynamics[J].Thermal Science, 2008, 12(1): 25-32.

[11] XIN Xi, LIU Dexin, WANG Liuqing, et al. Influence of variable swirl intake manifolds for DI diesel engine on in-cylinder air motion[J]. Applied Mechanics and Materials, 2011, 130/131/132/133/134: 95-98.

[12] Wickman D D. HSDI diesel engine combustion chamber geometry optimization[D]. Wisconsin: University of Wisconsin-Madison, 2003: 12-30.

[13] WEI Shengli, WANG Feihu, LENG Xianyin, et al. Numerical analysis on the effect of swirl ratios on swirl chamber combustion system of DI diesel engines[J]. Energy Conversion and Management, 2013, 75(12): 184-190.

[14] Kouremenos D A, Rakopoulos C D, Kotsiopoulos P.Comparative performance and emission studies for vaporized diesel fuel and gasoline as supplements in swirl-chamber diesel engines[J]. Energy, 1990, 15(12): 1153-1160.

[15] Sazhin S S, Kristyadi T, Abdelghaffar W A, et al. Models for fuel droplet heating and evaporation: comparative analysis[J]. Fuel,2006, 85(12): 1613-1630.