铁水扒渣工艺对转炉冶炼的影响研究

宋 健,朱李艳,何宏涛,吴发达

(马钢股份公司第一钢轧总厂 安徽马鞍山 243000)

改善铁水质量是提高转炉技术经济指标的重要途径,因此铁水进入转炉前除了要经过脱硫、脱磷等预处理操作外,一般都要经过铁水扒渣处理,扒渣量对转炉造渣料的消耗,转炉终渣量,钢铁消耗量等都有影响。在高炉出铁过程中,虽然采取了多种措施降低铁水带渣量,但是一般高炉铁水中仍然存在2‰-5‰的铁水渣[1]。由于铁水渣的存在,恶化了转炉的冶炼条件。张定基[2]通过计算发现铁水扒渣50%时,转炉料中总的硫含量降低29 %。工业实践[3]-[5]发现优化扒渣工艺能够减少扒渣铁损,降低转炉石灰粉及镁粉消耗。

为了探索铁水扒渣工艺的发展趋势,优化转炉冶炼环境,提高钢水质量,特针对马钢一钢轧炼钢分厂铁水扒渣工艺进行理论分析与实践研究。

2 铁水扒渣对转炉冶炼的影响分析

马钢一钢轧的的铁水主要是由二铁厂提供,通过收集CSP类钢种2019年一季度铁水渣及转炉终点渣样数据,经过统计整理,其成分分别如表1,表2所示。铁水渣为低碱度,高硫渣,一般R=1.1-1.4,而转炉渣碱度R=3.5-4.0,铁水渣中大量的SiO2使转炉渣碱度降低,去除S、P的能力减弱。因此转炉兑铁水过程中,铁水渣的存在降低了转炉冶炼能力。

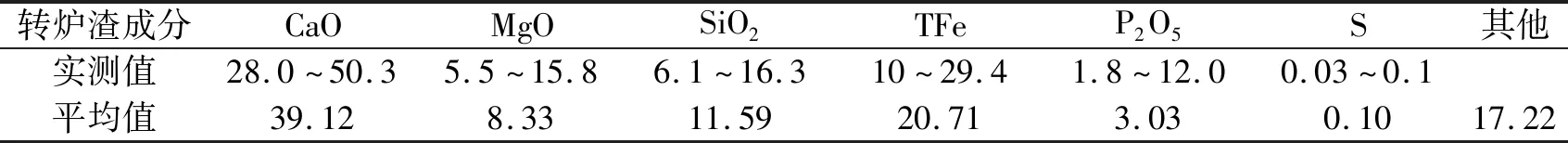

表1 铁水渣成分(ω%)

表2 转炉终点渣样成分(ω%)

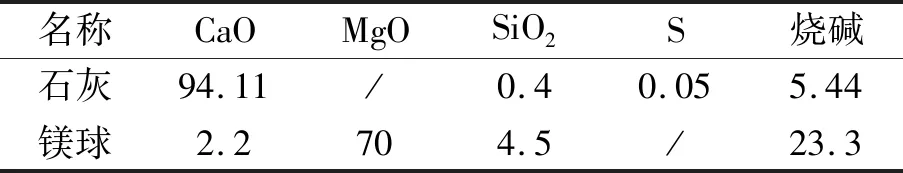

该厂所用转炉造渣料石灰及镁球成分如表3所示。为了使转炉渣具有较好的冶金反应能力,必须保证转炉渣具有适合的碱度和较高的脱硫能力,因此当铁水渣进入转炉后,必须向转炉中加入大量的石灰,中和、稀释铁水渣带入的SiO2。

表3 石灰及镁球成分(ω%)

2.1 铁水渣量对转炉原辅料消耗的影响

根据三元碱度公式有:

(1)

其中对于转炉冶炼过程有:

ω(CaO)=ω(CaO)铁水渣+ω(CaO)石灰+ω(CaO)镁球

(2)

ω(MgO)=ω(MgO)铁水渣+ω(MgO)镁球

(3)

ω(SiO2)=ω(SiO2)铁水查+ω(SiO2)石灰+ω(SiO2)镁球

(4)

(5)

由表2及公式(1)可知转炉渣碱度R=4.09,联立公式 (1)-(5),代入表1-表3数据可得,1kg/t的铁水渣可增加转炉消耗的石灰及镁球分别为0.81 kg/t,0.24 kg/t。

⑤Alpert F.H.,Kamins M.A.“Pioneer brand advantage:A conceptual framework and propositional inventory”,Journal of the A-cademy of Marketing Science,1994,22(3),pp.244 ~253.

引起转炉渣量为

钢渣中含铁量约为20%,则铁水渣可增加0.594 kg/t钢铁料消耗。

2.2 不同因素对转炉冶炼造渣料影响的结果分析

根据上述公式可知,影响转炉冶炼造渣料消耗的因素主要有铁水渣量,转炉渣CaO/MgO以及转炉渣碱度。

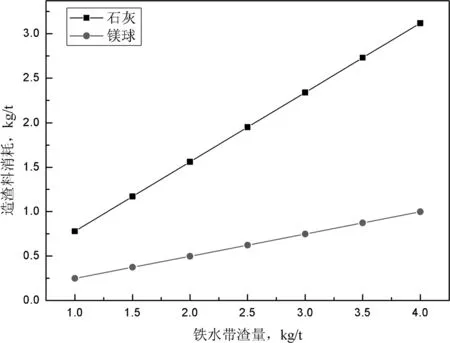

当转炉渣碱度一定(R=4),转炉终渣一定(CaO/MgO=4.5)时,探究铁水渣量对转炉冶炼造渣料消耗的影响,此时,由公式(1)-(5)计算结果如图1所示。由图可知,转炉冶炼造渣料(石灰、镁球)消耗随着铁水带渣量的增大逐渐增大,其中石灰消耗量增加的速率更快,这是因为铁水渣中含有大量的SiO2,需要加入过量的石灰来中和。

图1 铁水渣量对转炉冶炼造渣料消耗的影响

当转炉渣碱度一定为(R=4),铁水渣量一定(W=1 kg/t)时,探究转炉渣CaO/MgO对转炉冶炼造渣料消耗的影响,此时,由公式(1)-(5)计算结果如图2所示。由图可知,石灰消耗随着CaO/MgO的增大而缓慢增加,镁球消耗则随着CaO/MgO的增大而快速减小,因为CaO/MgO的增大是由于CaO增加的速率大于MgO增加的速率,当CaO增加的速度很慢甚至基本不变时,MgO的值将会减小。

图2 转炉渣CaO/MgO对转炉冶炼造渣料消耗的影响

当铁水渣量一定(W=1 kg/t),转炉终渣一定(CaO/MgO=4.5)时,探究转炉渣碱度对转炉冶炼造渣料消耗的影响,此时,由公式(1)-(5)计算结果如图3所示。由图可知,转炉冶炼造渣料(石灰、镁球)消耗随着转炉渣碱度的增大而逐渐增大,其中石灰消耗量增加的速率更大,因为根据公式(1)可知,转炉渣碱度增加,说明CaO和MgO增加的速率要大于SiO2增加的速率,而SiO2需要大量的CaO来中和。

图3 转炉渣碱度对转炉冶炼造渣料消耗的影响

2.3 铁水扒渣对转炉冶炼经济效益的影响

由以上数据可知,每扒去1 kg/t铁水渣可以降低石灰和镁球消耗分别为0.81 kg/t,0.24 kg/t,马钢一钢轧总厂CSP类钢种2018年产量为175万t,冶金石灰价格为428元/t,镁球价格700元/t,铁水价格2320元/t,扒渣铁损平均为0.22 kg/t。

因此节约的石灰价格为

428x0.81/1000x175万=60.7万元

镁球价格为

700x0.24/1000x175万=29.4万元

降低钢铁料消耗成本为

(0.594-0.22)/1000x2320x175万=151.8万元

总共可以节约冶炼成本共241.9万元。

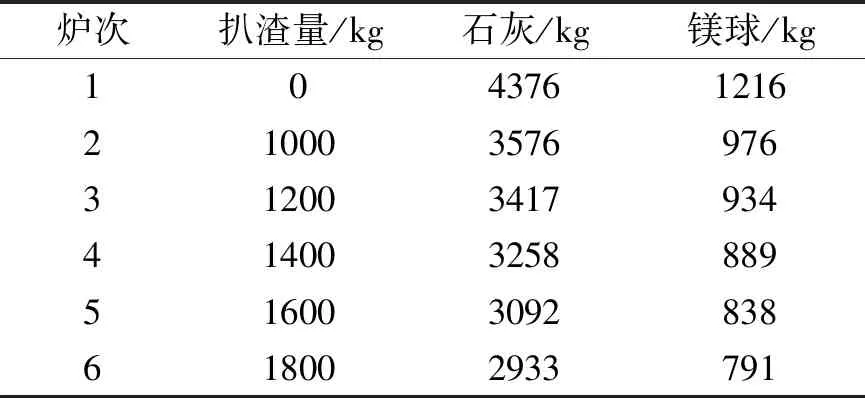

3 工业试验

为了验证理论计算过程铁水带渣量对转炉冶炼的影响,针对一钢轧3#转炉进行了铁水扒渣共6组现场工业试验,转炉渣平均碱度R=4,转炉渣CaO/MgO平均为4.7,每炉铁水扒渣量、石灰和镁球消耗量结果如表4所示。

表4 工业试验数据结果

由表4可知,当转炉渣平均碱度为4,转炉渣CaO/Mg平均为4.7时,随着扒渣量的增加,转炉造渣料石灰和镁球消耗量逐渐减小,且平均单位减少量为0.80,0.235,这与前面理论分析计算相比,石灰和镁球消耗误差分别为1%,2%。

4 结论

本文根据马钢一钢轧总厂生产现状,铁水入转炉之前需经过扒渣处理,并通过理论分析结合工业试验验证,得出如下结论:

通过理论计算可知,铁水扒渣工艺可以减少转炉原辅料消耗及渣量,其中1kg/t的铁水扒渣量可减少转炉消耗的石灰及镁球分别为0.81 kg/t,0.24 kg/t,增加转炉终点渣量为2.97 kg/t,增加0.594 kg/t钢铁料消耗。

影响转炉冶炼造渣料(石灰、镁球)消耗的因素主要有铁水渣量,转炉渣CaO/MgO以及转炉渣碱度。在一定条件下。石灰、镁球消耗随着铁水带渣量和转炉渣碱度的增大而逐渐增大;石灰消耗随着CaO/MgO的增大而缓慢增加,镁球消耗则随着CaO/MgO的增大而快速减小。

铁水扒渣工业试验结果显示,随着扒渣量的增加,转炉造渣料石灰和镁球消耗量逐渐减小,且平均单位减少量为0.8 kg/t0,0.235 kg/t,与理论计算相比,石灰和镁球消耗误差分别为1%,2%。