70 t转炉“留渣+双渣”脱磷工艺研究与实践

潘 军,邓南阳,赵 滨,薛 顺,赵 斌,杨 勇

(马钢股份公司长材事业部 安徽马鞍山 243000)

磷对绝大多数钢种来说均是有害元素,钢中磷含量高时,会显著降低钢的韧性和塑性,产生脆性现象。单渣法作为转炉脱磷传统方法,因其存在大渣量、高碱度、高氧化性的弊端,不仅会造成金属收得率低和原辅料消耗高,而且还会造成氧枪易粘钢、吹炼易喷溅以及能量浪费等问题[1]-[3]。为有效解决上述生产难题,国内众多钢铁企业对转炉“留渣+双渣”脱磷工艺进行广泛的研究与实践,取得了一定的实际效果[4]-[8]。

为解决转炉冶炼过程中原辅料和钢铁料消耗高、脱磷率不稳定等问题,马钢长材事业部通过对转炉“留渣+双渣”脱磷工艺进行理论研究与生产实践相结合,实现了转炉低成本、高效率冶炼生产。

1 转炉脱磷热力学分析

转炉脱磷反应在主要在渣-金界面进行,脱磷反应及其平衡常数如式(1)、式(2)所示[9]:

2[P]+5(FeO)+3(CaO)=)(3CaO·P2O5)+5[Fe]

(1)

(2)

式(2)中,Lp为磷分配比,w(CaO)、w(T·Fe)分别表示炉渣(CaO)和全铁含量,%。

由上式(2)可以看出,高碱度、高氧化性以及低温度热力学条件有利于提高磷的分配比。因此,转炉“留渣+双渣”脱磷工艺想要达到较好的脱磷效果,倒炉温度、炉渣碱度以及渣中(FeO)含量是生产控制要点。

2 试验条件及控制工艺

2.1 试验条件

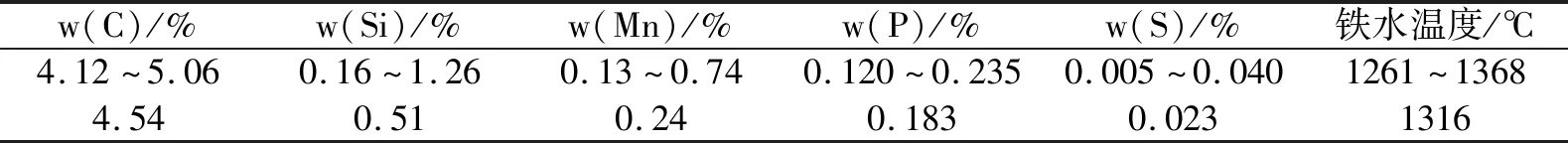

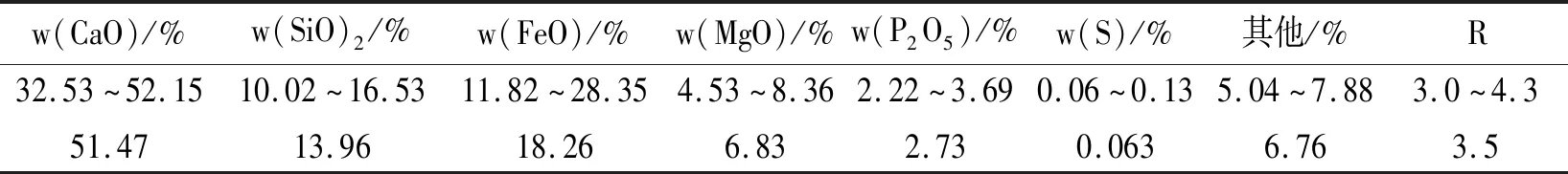

试验在马钢长材事业部4 座70 t转炉上进行,吹炼氧枪为4孔喷头,供氧强度为3.3 m3/(t·min)-3.6 m3/(t·min)。铁水成分、温度见表1,转炉造渣主要原辅料技术指标见表2。

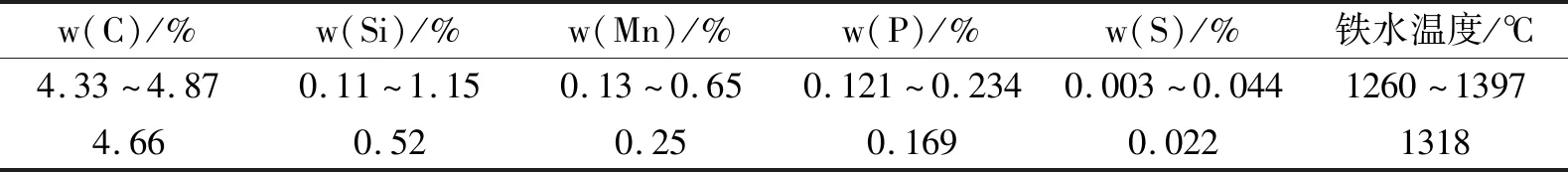

表1 铁水成分(质量分数)及温度

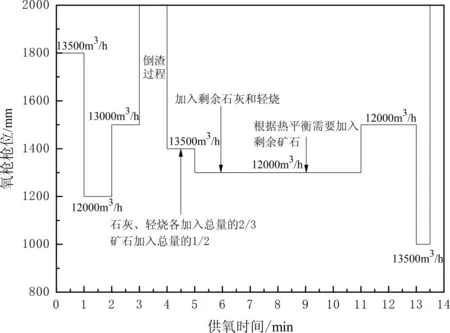

表2 转炉主要造渣料技术指标

2.2 冶炼控制工艺

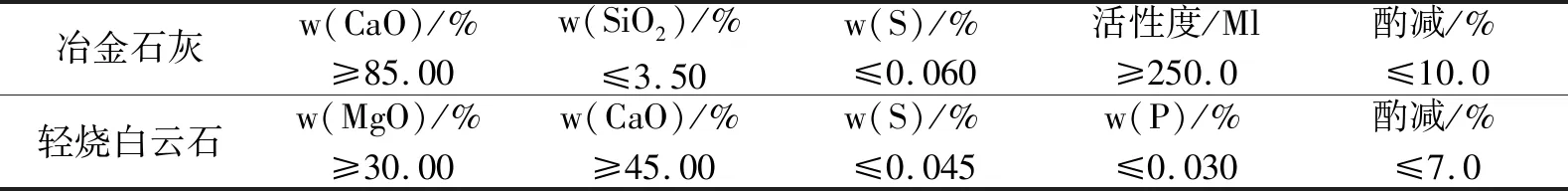

转炉“留渣+双渣”脱磷工艺,为达到良好的脱磷效果,采用相对高的氧枪枪位点火,点火正常后,逐步降低氧枪枪位进行快速脱硅脱锰;脱磷阶段结束前,适当提高氧枪枪位以增加渣中(FeO)含量,使炉渣具有一定的泡沫化程度,确保富磷渣能够顺利排出,脱磷阶段供氧时间控制在2.5 min-3 min,倒渣时间1 min;倒渣结束后,进入脱碳阶段,造渣料和矿石分批加入,剩余造渣料在吹炼6 min前全部加入,剩余矿石根据热平衡需要选择性加入;吹炼末期,可适当提高氧枪枪位,以促进化渣,防止炉渣“返干”产生回磷;吹炼接近终点时,采用低枪位、大氧气流量加强熔池搅拌,以促使钢水成分和温度更加均匀。图1为转炉“留渣+双渣”脱磷工艺控制参数示意图。

3 试验结果及讨论

试验60余炉次,测定“留渣+双渣”脱磷工艺不同阶段铁水和钢水温度,以及钢水和炉渣成分进行检验分析,以研究倒炉温度、炉渣碱度以及渣中(FeO)含量生产工艺控制要点与脱磷率的影响关系。

图1 转炉“留渣+双渣”冶炼工艺控制参数示意图

3.1 一倒控制对脱磷率的影响

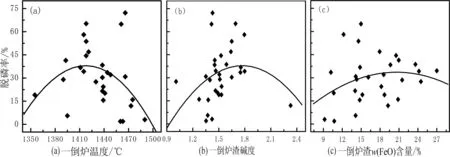

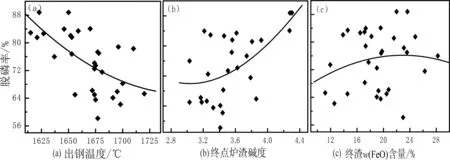

试验铁水成分及温度、半钢成分和温度、半钢炉渣成分见表3、表4和表5。一倒生产工艺控制要点与脱磷率的关系,如图2所示。

表3 试验炉次铁水成分及温度

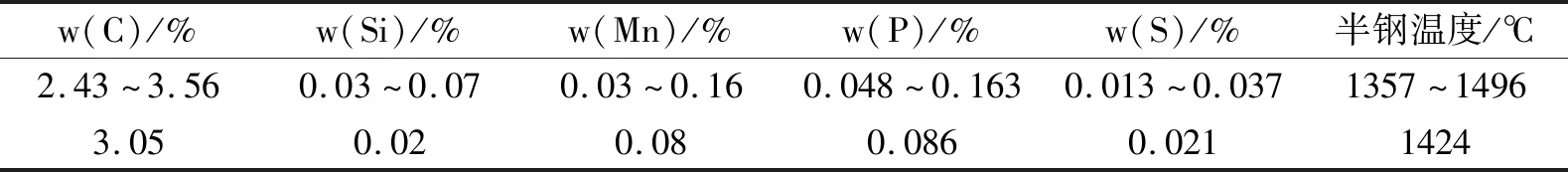

表4 试验炉次半钢成分及温度

表5 试验炉次一倒渣样成分(质量分数),%

图2 一倒生产工艺控制要点对脱磷率的影响

由表3、表4及表5数据分析可知,马钢长材事业部70 t转炉“留渣+双渣”脱磷工艺,脱磷阶段平均脱磷率为45.57%。

由图2(a)可以看出,当倒炉温度T<1420 ℃时,脱磷率与倒炉温度呈正比关系,当倒炉温度T>1420℃时,脱磷率与倒炉温度成反比关系。因此,一倒倒炉温度控制在1380℃-1450℃范围,脱磷率较高,脱磷效果相对较好。由图2(b)可以看出,脱磷率随炉渣碱度的变化有着明显的变化。当一倒炉渣碱度R<1.8时,随着碱度的增加,脱磷率呈明显上升趋势,但当炉渣碱度R>1.8 时,随碱度的增加,脱磷率反而开始逐渐下降。因此,一倒炉渣碱度控制在1.3-1.8较为合理。由图2(c)可以看出,当炉渣w(FeO)<20%时,脱磷率与渣中(FeO)含量呈正比关系,但当炉渣w(FeO)>20%时,脱磷率随炉渣中(FeO)含量的增加反而逐渐降低。从试验结果来看,当炉渣w(FeO)控制在15%左右时,已达到较高的脱磷率。因此,倒炉渣中(FeO)含量应控制在15%-20%为宜。

3.2 终点控制对脱磷率的影响

试验相对应炉次终点钢水的成分及温度、终渣成分,分别见表6和表7。终点生产工艺控制要点与脱磷率的关系,如图3所示。

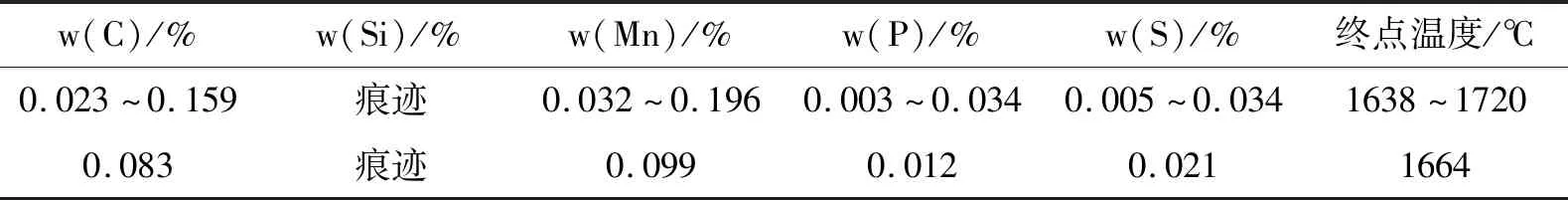

表6 试验炉次终点钢水成分及温度

表7 试验炉次终渣成分(质量分数),%

由表6及表7数据分析可知,马钢长材事业部70 t转炉“留渣+双渣”脱磷工艺,脱碳阶段平均脱磷率为86.51%。

由图3(a)可以看出,脱磷率与出钢温度呈反比关系。这是由于脱磷反应是放热反应,出钢温度高,磷在渣-钢间分配比降低,脱磷率降低。从试验结果来看,当出钢温度控制≤1650℃时,已取得较好脱磷效果,脱磷率可达80%以上。由图3(b)可以看出,脱磷率与终渣碱度呈正比关系。当终渣碱度R>3.5时,脱磷率可以达到70%,且随着碱度进一步增加,脱磷率基本可以稳定在80%以上。因此,终渣碱度可控制在3.5-4.0范围。由图3(c)可以看出,当终渣w(FeO)<25%时,脱磷率随终渣w(FeO)增加而升高;当终渣w(FeO)>25%时,脱磷率有下降趋势。因此,终渣(FeO)含量应控制在18%-25%为宜。

4 应用效果分析

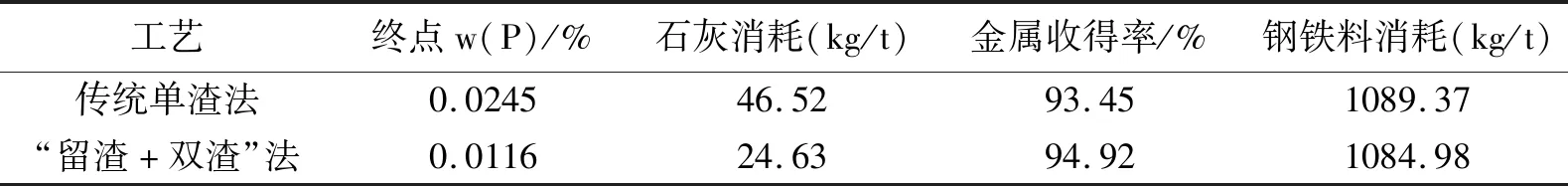

表8为马钢长材事业部传统单渣法和“留渣+双渣”法两种脱磷工艺的冶炼技术指标对比。

图3 终点生产工艺控制要点对脱磷率的影响

表8 传统单渣法和“留渣+双渣”脱磷工艺技术指标对比

由表8可以看出,马钢长材事业部70 t转炉采用“留渣+双渣”脱磷工艺后,与单渣法相比,平均石灰消耗降低21.89kg/t,平均金属收得率提高1.47%,平均钢铁料消耗下降4.39 kg/t,同时,转炉终点平均磷含量可稳定控制在0.012%水平。

5 结论

由脱磷热力学分析可知,倒炉温度、炉渣碱度以及渣中(FeO)含量热力学条件是影响脱磷效果的主要因素。

脱磷阶段倒炉温度控制在1380℃-1450℃,炉渣碱度控制在1.3-1.8,渣中(FeO)含量控制在15%-25%,可以获得较高的脱磷效果,平均脱磷率为45.57%。

脱碳阶段炉渣碱度控制在3.5-4.0,渣中(FeO)含量控制在18%-25%,终点温度控制≤1650℃,转炉平均脱磷率为86.51%。

转炉“留渣+双渣”脱磷工艺可满足现场生产对脱磷率的要求,转炉平均脱磷率达到92.41%。与传统单渣法相比,石灰消耗平均降低21.89 kg/t,钢铁料消耗平均下降4.39 kg/t,取得了良好的环境和经济效益。