热镀锌产品色差缺陷分析

张喜秋

(马钢股份有限公司制造部 安徽马鞍山 243002)

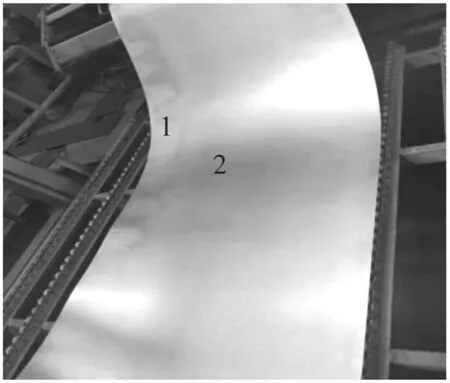

热镀锌产品常用的表面处理方法有钝化处理、涂油处理、钝化+涂油等。在钝化+涂油联合处理工艺中,首先是涂覆钝化膜,然后在钝化膜的表面涂覆防锈油。在实际使用中,钢板表面按照无铬钝化+涂油的方式进行处理后,表面偶尔会出现局部色差的现象,这种局部色差不仅降低了钢板自身的品质,也对钢板后续加工造成了不良的影响。通过对出现色差的问题钢板进行实地检查,发现这种无铬钝化+涂油板的表面边沿部位存在明显的色差,色差部位颜色发暗,从钢板边缘向中心蔓延形成不规则水渍状,且有的色差区域在相邻钢板重叠处出现相似色差印记。图1为某钢厂出现色差问题的产品形貌:

图1 色差缺陷(1色差部位,2正常部位)

1 原因分析

理论上来,性能优越的无铬钝化剂干燥成膜后不会与油、水等钢板表面常规接触到的物质发生化学反应,而涂覆防锈油层不仅起到润滑、缓冲的作用,一定程度上也可以隔绝空气中的水分等。但是,在实际生产中,这种钝化+涂油产品却确实出现了类似水渍状的色差缺陷,这种色差呈现形式主要是边缘颜色深然后向中间逐步减轻,为找出色差产生原因,从防锈油、钝化剂、生产工艺三方面的匹配性进行研究:

1.1 防锈油

防锈油是具有防锈功能的油,由油溶性缓蚀剂、基础油和辅助添加剂等组成。目前在镀锌板生产中常用的为冲压润滑防锈油。为了便于钢板加工后的除油清洗,很多的冲压润滑防锈油都添加了一定数量的乳化剂,这种添加了乳化剂的防锈油能够容含更多的水分,同时渗透性更强。检查防锈油中是否含有乳化剂,只需将油和水混合搅拌,观察是否具有乳化现象即可。搅拌静置后很快出现透明分层的表示没有添加乳化剂,搅拌后下层出现白色乳化物的就是添加了乳化剂的油品。一般来说,如果添加了乳化剂的油品含水量过高时,更容易对性能一般的钝化膜产生渗透性反应。

1.2 无铬钝化剂

无铬钝化剂在固化成膜后,具有良好的耐水性、耐溶剂性,对一般的防锈油应该具备耐受能力。一般防锈油添加了不同的添加剂后会呈现不同的颜色,而添加了乳化剂的防锈油与水乳化反应后容易生成一些絮状沉淀物,干固后会产生色斑。色斑在钝化膜的表面,则色斑可以擦除,而色斑渗入到钝化膜里面则无法擦除。这样,如果钝化膜本身的耐油性抗渗透性较差,则油品容易渗透进去;如果钝化膜没有完全固化,膜的耐油性抗渗透性没有达到最佳性能时,油品也容易渗透进去。

1.3 钝化钢板生产工艺

为了保证无铬钝化剂能够在镀锌钢板表面成膜状况良好,各大钢厂在无铬钝化钢板的生产过程中都有严格的工艺控制,最关键的因素则是控制钝化工艺中的烘干温度和烘干时间。现场影响干燥程度的因素较多,主要有如下几项:烘箱实际温度、钢板温度、钢板在烘箱中的滞留时间、钢板厚度、钝化剂膜层厚度等。通过合理调整以上工艺条件,才能保证钢板表面的钝化膜完全烘干。而实际生产中往往板面温度并不能达到完全烘干的条件,这样会降低钝化膜的整体性能,未完全烘干的钝化剂也更容易与防锈油反应。

1.4 色差产生原因验证试验

试验方法:在未钝化样板上涂覆不同的钝化剂和防锈油,然后将样板加热到不同的温度,冷却后观察样板表面有无色差,结果见表1。

表1 不同条件下色差产生情况

试验材料:无铬钝化剂甲、无铬钝化剂乙、未钝化热镀锌板、未添加乳化剂防锈油A、添加乳化剂防锈油B、去离子水。

试验步骤:

将未钝化镀锌板用脱脂剂将板面油污清洗干净,水洗后烘干,然后在表面涂覆无铬钝化剂,钝化膜厚0.8 g/m2-1.0g/m2。

将样板温分别加热到60℃、90℃。

待样板冷却至45℃-50℃时分别涂敷A 防锈油和B 防锈油,然后在板面滴加1 ml 去离子水。

将样板放入40℃鼓风烘箱中24小时后取出,分别观察两组样板的表面状况。

2 结论

在60℃板温下,样板1、2、3、4均出现水渍状色差,说明在较低的板温条件下,钝化膜未完全烘干,钝化膜耐油性抗渗透性较差,防锈油渗入钝化膜产生色差。

在90℃板温下,样板5、6、7均未出现色差,只有样板8出现水渍状色差。钝化液甲和防锈油A性能优良,钝化液乙耐油性抗渗透性较差,钝化液乙和添加有乳化剂的防锈油B同时使用时,容易产生色差。

实际生产过程中,确保钢板温度达到要求,使钝化膜完全干燥。在钝化剂和防锈油选择上,应做好两者之间的匹配性检验。