鞍钢朝阳钢铁高炉上料系统下料斗改进实践

关爽,何天庆,朱明,张式宝,周智超,祝树海

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

高炉区域上料系统、 水渣系统均采用皮带上料,运输的原材料及成品包含焦炭、铁矿石、水渣等,遇到皮带转向需在转运站设置下料斗进行中转改向。下料斗是高炉上料、转运中重要的生产设备,主要功能是将运送的物料按照设定好的方向进行中转进而将其顺利送到指定区域。 下料斗所处的工况环境较为复杂,作业时间长,输送物料体量大,且长时间受物料的冲刷[1-3],部分区域还受高温、有害气体、粉尘等不同因素的影响,使用寿命极短。

鞍钢集团朝阳钢铁有限公司为了延长下料斗使用寿命,在设计之初全部设置了内置衬板。 自投产以来,现场先后使用过16Mn、铸石、304 白钢等材质的衬板,但或是因为衬板自身连接的缺陷造成磨穿脱落划伤皮带,影响整个高炉生产而停用,或是因衬板自身材质问题造价极高且使用时间与自身价值不成正比,高炉设备成本增加而停用。 因此,对高炉下料斗开展了长寿化治理改进实践,本文对此做一介绍。

1 存在问题

根据生产过程中遇到的实际问题,对现场下料斗衬板及母板磨损后剩余材料形状进行分析,具体存在问题如下:

(1)合金衬板基本已减薄三分之二以上,沉头螺栓暴露在料流中,物料的撞击和料流与衬板的摩擦使螺栓损坏,衬板无有效连接后与母板分离。

(2)由于大部分脱落均是在生产过程中发生的,部分衬板随物料进入皮带系统,有些衬板磨损后棱角变得尖锐进而划伤皮带,影响高炉上料运料。

(3)由于母板是由普通的Q235B 型钢板制作,对所受撞击与摩擦抵抗力较弱,下料斗母板没有衬板的保护后直接受料流的撞击和摩擦,通常三天之内就会磨漏造成大面积漏料,影响上料生产。

2 原因分析

高炉上料系统下料斗磨损原因主要包含两个方面:①料流从皮带高处坠落撞击衬板或母板造成磨损;②料流在斗壁流淌过程中与衬板或母板摩擦造成磨损。

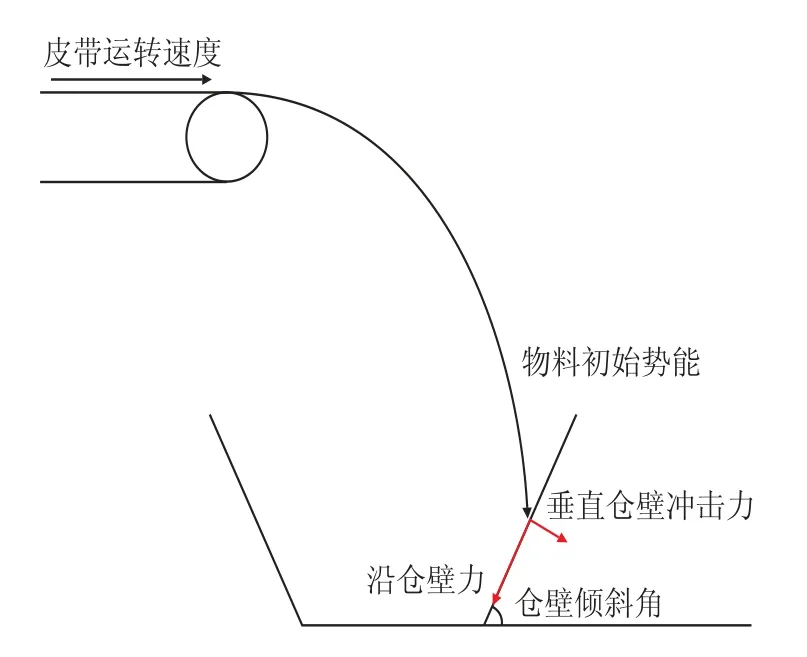

下料斗受力分析示意图见图1。由图1 可以看出,皮带运转速度越大,料流下坠过程中水平方向的初始速度越大,进而通过动势能转换,料流撞击衬板或母板的力就越大。下料斗仓壁倾斜角越小,料流撞击仓壁的冲击力(垂直仓壁冲击力)越大,顺仓壁方向流淌初始力(沿仓壁力)越小,料流在仓壁停留时间越长。同时,物料自身密度及皮带距下料斗高度也会造成从皮带到仓壁势能的变化。

图1 下料斗受力分析示意图Fig. 1 Schematic Diagram of Stress Analysis of Discharging Hopper

3 改进措施

3.1 减小物料的初始动能

减小物料的初始动能可以降低物料落在衬板上的冲击力,作用力减小则冲击荷载变小,进而降低对衬板及母板的损坏。因此,可以通过调整皮带运行速度,降低物料水平方向初始动能。 同时,已知重力势能公式EP=mgh,由于物料质量和重力加速度无法调整,可通过缩小皮带与下料斗之间的距离,减小物料落在衬板上的势能。

3.2 增大仓壁倾斜角

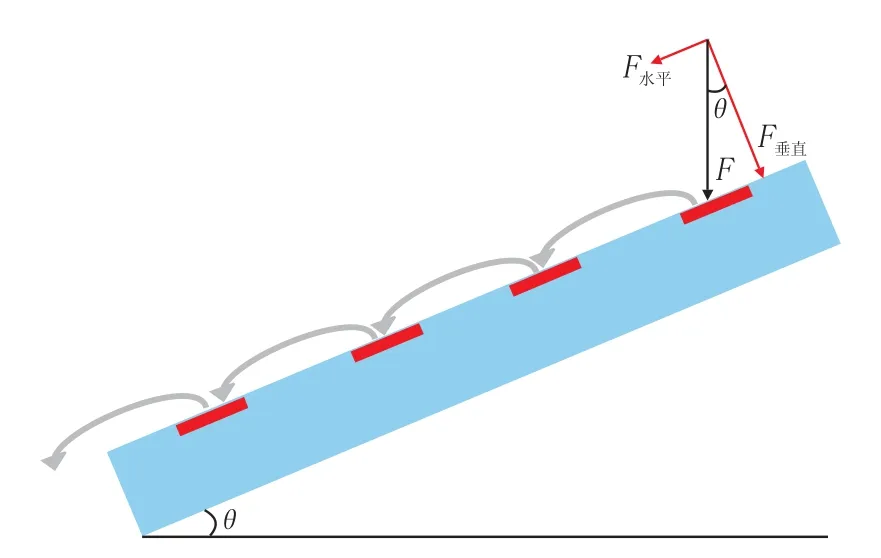

为了降低物料下落在衬板表面时作用在上方的垂直作用力,增加沿仓壁方向流淌的初始力,尽量缩短物料与仓壁的接触时间,进而减小物料对仓壁的摩擦作用,采取增大仓壁倾斜角措施。

下料斗侧视图见图2。 倾斜角过大,会使得块状物料在斗仓壁上跳跃,进而对仓壁造成二次动能伤害,且倾斜角过大,也会造成物料流动速度过快进而堆积,或给下方工序造成较大伤害,故角度的适中选取非常重要。

图2 下料斗侧视图Fig. 2 Side View of Discharging Hopper

众所周知,料仓壁倾斜度至少要等于或大于物料的休止角,即要大于斜面上方的物料处于沿斜面下滑的临界状态时与水平面所成的最小角度。 由于现场条件有限,实验仪器设备能力不足,故采用倾斜试验法对所涉及的运输物料依次进行测试,求出每种物料近似的休止角,再根据物料形状、粒径、含水率等模拟出每种物料的实际休止角。 现场试验以每次增加3°~5°的进度逐渐增大倾斜角,通过每次试验1 周的设备观测,评价得出焦炭、铁矿、水渣等物料的倾斜角在35°~50°较为适宜。

3.3 调整衬板、仓壁形式

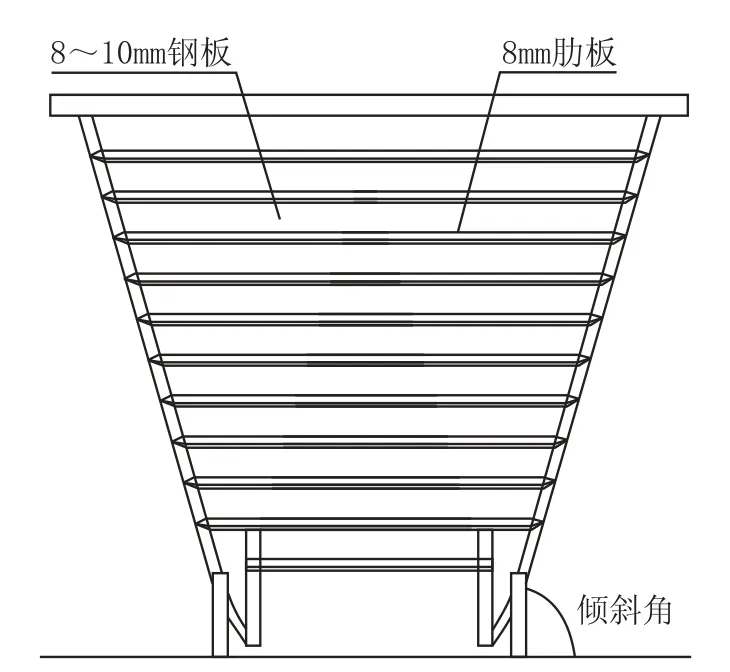

由于物料在高处落到衬板上跳跃的问题没有因为角度的变化得到明显改善,因此考虑调整衬板、仓壁形式以进一步解决问题。围绕“如何更改衬板使物料与衬板接触点较少,怎样使物料尽量厚的堆积向下流动减少与仓壁接触面积,怎样更改衬板柔性使物料到达衬板不再有跳跃”三个问题,提出了“料磨料”形式。 下料斗改造后示意图见图3。 通过在母板上敷一层普通钢板对母板起到保护作用,在钢板上方焊接100~150 mm 高、8 mm 厚肋板,间距200 mm 左右[4],使物料在运输期间先堆积在肋板之间,后面的物料进入漏斗首先接触停留在斗壁上方的物料,即通过堆积的物料去保护斗仓壁的母板;再将漏斗调整为上宽下窄式,随着物料向下流动,物料厚度增大,与斗仓接触面积减小,有效改善对斗壁模板的磨损。

图3 下料斗改造后示意图Fig. 3 Schematic Diagram of Discharging Hopper after Transformation

4 实施效果

(1)通过调整皮带与下料斗的高度及皮带运行速度,减小了物料的初始作用力和与仓壁接触的时间,为保护下料斗创造了外部条件。

(2)取消了衬板的铺设,利用切割后的废旧钢板,以储物仓的形式分格焊接到仓壁上;用所运输的物料取代原有衬板,以“料磨料”工况取代料磨衬板工况,相当于“衬板”随时换新,不再有磨损情况的发生。

(3)由于肋条满焊于钢板上,只有肋条上方与物料接触,摩擦面积小,使用寿命长,损坏性小,避免了改进前衬板掉落撕裂皮带的风险。

(4)由于肋条储存的堆料松散,避免了物料砸在斗壁上跳跃的情况,且由于物料的掩埋,物料在下流过程中与肋板接触面积很小,如颗粒较小的水渣,几乎可以忽略对肋板的磨损。

5 效益计算

高炉上料系统共有下料漏斗13 个,返焦返矿运行漏斗12 个,水渣运输系统下料漏斗5 个,溜槽2 个,下料漏斗规格不一,受料面积均在4~10 m2。对改进前后,下料斗消耗费用进行测算。

(1)改进前费用

根据历年更换衬板维修记录统计,下料漏斗受料面积约为192 m2左右,以价格较便宜但使用周期短的16Mn 钢板衬板为替换备品计算,厚20 mm衬板使用周期为一个月,钢制衬板年更换量约为360 t,高耐磨16Mn 钢板价格约5 500 元/t,故材料年消耗费用约为198 万元;人工更换所有衬板一次费用约为2 000 元,年人工费用约为2.4 万元。 因此,改进前下料斗年消耗费用约为200.4 万元。

(2)改进后费用

采用公司废钢料厂轧废的钢板,废钢价格约为600 元/t,每年更换一次,年消耗钢板约9 t,年费用约为0.54 万元,年人工费用约为0.3 万元,下料斗年消耗费用约为0.84 万元。

综合上述计算,高炉上料系统下料斗改进后,年维护费用降低约200 万元。

6 结语

鞍钢集团朝阳钢铁有限公司炼铁厂上料系统下料斗寿命短,衬板和母板磨损严重,通过采取缩小皮带与下料斗之间的距离以减小物料初始动能,增大仓壁倾斜角至35°~50°和调整衬板、仓壁为“料磨料”形式等措施,有效减少了对下料斗衬板的磨损,降低了衬板掉落撕裂皮带的风险,延长了下料斗使用寿命,年维护费用降低约200 万元,值得参考和借鉴。