延长半自磨机筒体衬板使用寿命的途径

贾永军

(西部矿业股份有限公司, 青海 西宁 810000)

1 前言

半自磨机的工作原理为电动机通过传动部的传动带动筒体部转动,当筒体转动时,装在筒体内的研磨介质和物料在摩擦力和离心力的作用下,随着筒体回转被衬板提升条提升到一定的高度,然后以一定的线速度而被抛落,物料受到下落研磨介质的撞击和研磨介质之间及研磨介质与磨机及物料之间的附加压碎和磨剥作用而被粉碎。

2 问题提出

筒体是半自磨机的主要部件,由两端的中空轴、端盖及圆筒组成。为了防止端盖及筒体的过快磨损,在进出料端盖及筒体内部装有衬板。玉龙铜业、西部铜业半自磨机筒体衬板寿命普遍在3个月左右,筒体衬板的使用寿命严重影响了公司生产效益。如何延长衬板的寿命,是目前需要亟待解决的问题。

3 原因分析

3.1 衬板材质的选择

目前半自磨的衬板材质主要是高锰钢、铬钼合金钢及橡胶衬板。

1)高锰钢

(1)高锰钢优点:①冲击韧性高;②冲击硬化能力强。

(2)高锰钢缺点:①高锰钢系列产品原始硬度和屈服强度较低,极薄的表面硬化层又不能产生足够的屈服强度,因此在工作过程中极易屈服变形、延展胀大开裂;②高锰钢中碳和锰元素含量较高,而碳和锰元素在钢中又是促进晶粒长大的元素,因此高锰钢粗晶严重,其晶粒度一般为0~1级(1~4级为粗晶,5~8级为细晶),综合机械性能较差;③抗腐蚀能力严重不足。

高锰钢单一奥氏体的金相组织应该具有较强的抗腐蚀能力,但是在实际生产中不可能获得单一的奥氏体金相组织,在其晶界间不可避免存在着夹杂物、未溶碳化物及析出碳化物。因该夹杂物及碳化物的存在,易形成微观原电池,这就导致了电化学反应的产生。衬板表层冲击后虽然有浅薄硬化,但在亚表层上的衰减剧烈,造成入磨较硬的尖锐物料往往在磨球的挤压下刺穿硬化层而对衬板形成强烈的切削磨损。磨机筒体衬板在工作过程中失形严重,失形后提升磨球及物料能力也将随之降低,导致磨机破磨能力的下降且衬板强度降低造成开裂。变形严重的高锰钢衬板如图1所示。

图1 变形严重的高锰钢衬板

2)铬钼合金钢

该材料抗高、中冲击的切削磨损和研磨磨损的能力较强。使用该材料制造磨机衬板时,可以有效抵御衬板断裂,最大限度确保衬板工作表面几何形状,有效克服衬板切削磨损失形及衬板断裂问题。在衬板整个使用周期内,几何形状保持能力良好,衬板表面磨损形态有效确保了衬板对磨球的提升能力,进而确保磨机台效的稳定,降低物料破碎成本。

3)橡胶衬板

橡胶衬板是一种耐磨橡胶与金属汉达板配合使用的一种衬板,金属汉达板(图中耐磨钢板)通过黏结剂黏结在半自磨衬板提升条迎球面上,提高橡胶衬板的抗冲击和耐磨性。橡胶衬板的主要优点是重量轻、噪音低、安装方便;主要缺点是价格高、破磨效率低,尤其在直径在6m以上的半自磨机应用时磨机台效下降明显。

可以看出,锰钢衬板和铬钼合金钢目前依然是半自磨衬板材质主要选择。

3.2 筒体衬板的形状

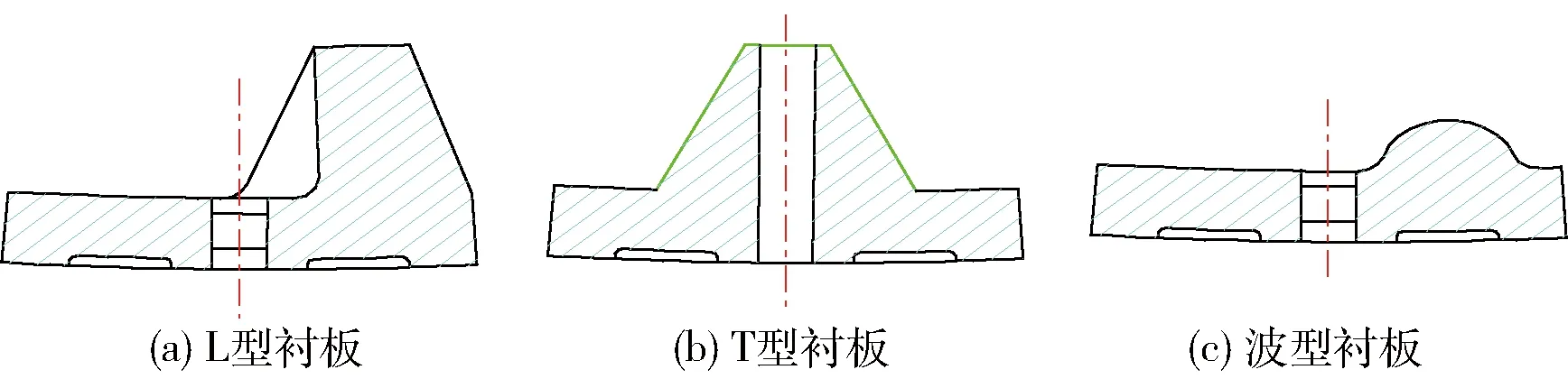

常用半自磨机筒体钢衬主要有L型衬板T型衬板和波型衬板,具体如图2所示。

图2 衬板型状

1)T型衬板

(1)优点:因其提升面不是直角而是有一定的斜面倾角,故运转时钢球在磨机内部呈有规律的滚动抛落状态,因此物料受到的粗磨及细磨作用得到加强,磨矿效果较为优良,一般大型磨机上均采用该衬板结构。

(2)缺点:受其结构影响,该衬板自重较大,因其一般在大型磨机上应用,钢球抛落势能较大,因此对衬板的铸造工艺要求较高,也仍会存在一定的衬板破损现象。

2)L型衬板

(1)优点:钢球提升位置较高,抛落势能较大,对物料粗碎作用较强。

(2)缺点:钢球滚动较差,且由于抛落点势能较大,造成钢球失圆率偏高,钢球单耗偏高,对物料的细磨效果较差。若磨机转速较高,会存在一定的空砸现象,不仅浪费能耗,且易造成衬板损耗加快,严重可造成衬板变形破损,随之造成衬板固定螺杆断裂,导致漏矿现象的发生。

3)波型衬板

(1)优点:钢球滚动较好,钢球单耗较低,对物料的细磨效果较好。

(2)缺点:对钢球的提升作用较弱,钢球很难形成抛落运动,对物料的破碎能力较弱。波型衬板的特点与L型衬板的特点恰好相反。

3.3 筒体衬板安装形式

三种衬板形状对矿石的破碎和研磨各有特点,那么如何在筒体中合理的选择安装形式就显得尤为重要,现就该问题进行分析。

1)只选用T型衬板一种方式安装

(1)优点:目前多数半自磨机都采用这种形式,对钢球及物料的提升效果较好,多矿石的破碎效果明显。

(2)缺点:由于衬板提升条间的空间较狭小,导致钢球在筒体底部相对滑动较小,对矿石的研磨作用减弱,使用该种安装结构,不能充分发挥钢球在筒体内既破碎又研磨的作用。只选用L型衬板效果与T型衬板接近,缺乏较充足的研磨空间。只选用波型衬板显然是不科学的,无法达到提升钢球的作用。

2)L型衬板与波型衬板的结合使用

在实际生产中,L型与波型两种形状的衬板结合安装使用,衬板寿命大幅度提高。目前四川会东大梁矿业选矿厂的半自磨就是使用这种方式,衬板使用寿命达到8个月,具体如图3所示。

图3 L型与波型衬板结合

3.4 供矿方式对衬板寿命的影响

(1)均匀供矿:供矿条件良好,钢球衬板始终在一个较稳定的环境中工作,衬板的失效的主要原因是过度磨损[1]。

(2)不均匀给矿:供矿量忽大忽小,钢球衬板在一个不稳定的环境中工作,受力情况复杂,可能导致衬板断裂、磨损失效。

(3)断矿:该种情况一旦发生,钢球对衬板出现空砸现象,直接导致衬板断裂失效。

因此,一个良好的供矿条件,对衬板的使用寿命至关重要。

4 衬板改造方案

分析发现衬板的形状、衬板的材质、衬板的安装形式是影响衬板寿命的几个关键因素,根据上述分析制定以下实施方案。

4.1 具体实施方案

L型衬板与波型衬板的结合使用在实际使用中取得了较好的效果,与半自磨机既有破碎又有研磨的设计初衷较吻合,因此在考虑“一机一衬板”同时,这种衬板的配合使用可以作为首选安装结构[2]。

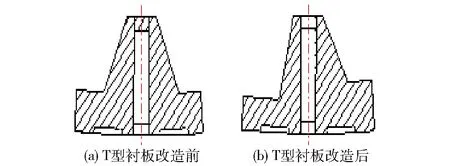

但是这种结构虽然符合半自磨破磨要求,但是由于L型衬板提升条容易破损和断裂,因此要对L型衬板进行改良,具体尺寸由磨机大小决定。T型衬板对物料的粗磨及细磨作用得到加强,磨矿效果较好,但实际使用发现衬板磨损是不对称的,因此考虑衬板设计为非对称设计,即磨损面相对非磨损面增厚,但总重量不变。具体设计如图4、图5所示。

图4 L型衬板改造设计

图5 T型衬板改造设计

4.2 改造方案效果分析

在L型衬板改造后两种形状的衬板结合安装使用,衬板寿命大幅度提高。图6所示为钢球、矿石在磨机内的分布:

图6 钢球、矿石在磨机分布

图中L型衬板提升条的提升面主要是将钢球提升做抛落运动,提升起来的钢球抛落到冲击区,该区域主要是对矿石进行破碎,将大块矿石破碎成小粒度矿石,该区域受到很大的冲击力但由于在提升条和提升条之间形成的槽区存有已破碎的细颗粒的矿石及磨小的钢球对衬板进行了有效的防护,避免钢球抛落时的冲击对衬板造成损伤。在滚动区钢球在磨机转动的过程中做滚动和滑动,对较小矿石进行磨剥,进而达到磨矿的效果;研磨区是通过破碎和磨剥基本达到合格粒度的矿石在该区继续研磨进而达到合格粒度由格子板排出。通过这种衬板的安装形式的设计,充分利用了矿石、钢球在磨机内分布,从而保护了衬板,使衬板寿命得以延长。

5 结论

在影响衬板寿命的诸多因素中,分析发现衬板的形状、衬板的材质、衬板的安装形式是影响衬板寿命的几个关键因素,因此根据半自磨机的实际情况制作与之相适应的衬板才是解决衬板使用寿命的有效手段。而L型衬板与波型衬板的结合使用在实际使用中取得了较好的效果,与半自磨机既有破碎又有研磨的设计初衷较吻合,这种衬板的配合使用可以作为首选安装结构。