高炉布料溜槽衬板固定方式探讨

兰大伟 孟翠娥

(秦皇岛秦冶重工有限公司 河北秦皇岛066318)

在高炉炼铁中,高炉无料钟炉顶设备中布料溜槽的作用是将各种炉料(烧结矿、块矿、球团、焦炭、焦丁)按预先制定的布料方式布到高炉炉喉内,2600m3级高炉,布料溜槽每天的过料量达1.5万t,炉料下落时对布料溜槽的冲击和磨损使得溜槽衬板磨穿、脱落,严重影响了布料溜槽的寿命,直接影响高炉生产。

1 常见布料溜槽的破坏形式

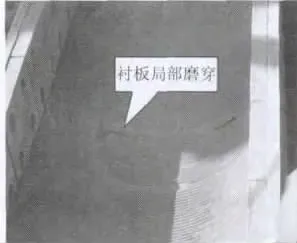

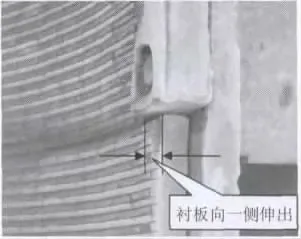

布料溜槽的破坏形式有:①衬板碎裂,见图1;②衬板脱落,溜槽本体磨穿,见图2;③衬板磨穿,见图3;④溜槽烧损,见图4;⑤料流冲刷使压板磨损、压板脱落,而使溜槽衬板变形伸向一边,见图5、6。

衬板的耐磨性和抗冲击性是布料溜槽长寿命的保证。经过多年实践发现,在保证了溜槽衬板以上性能的前提下,衬板与布料溜槽本体的固定方式是制约溜槽寿命的关键。

图2 溜槽衬板脱落且本体磨穿

图3 溜槽衬板局部磨穿

图4 溜槽整体烧损

图5 溜槽压板脱落

图6 衬板向一侧伸出

2 目前布料溜槽衬板的固定方式

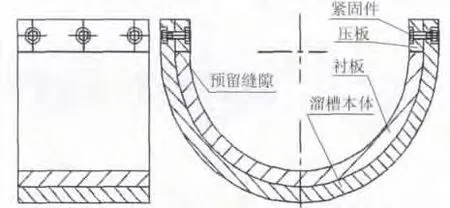

通常的设计中,采用压板和紧固件将衬板固定在溜槽本体上,见图7,压板与衬板之间预留膨胀缝2~3mm。

图7 衬板通常固定方式

优点:简单易行。

缺点:布料溜槽在高炉运行时,随着炉顶温度升高,溜槽本体和衬板发生热涨,但热涨后变形不一致,紧固螺栓受剪切损坏,压板脱落,导致衬板下落,溜槽本体很快磨穿。

受剪切原因:各块衬板之间有间隙,在落料时,一些粉状料从间隙进入衬板下面,在衬板受热膨胀时,衬板下部上拱,两翼上伸,剪断螺栓。

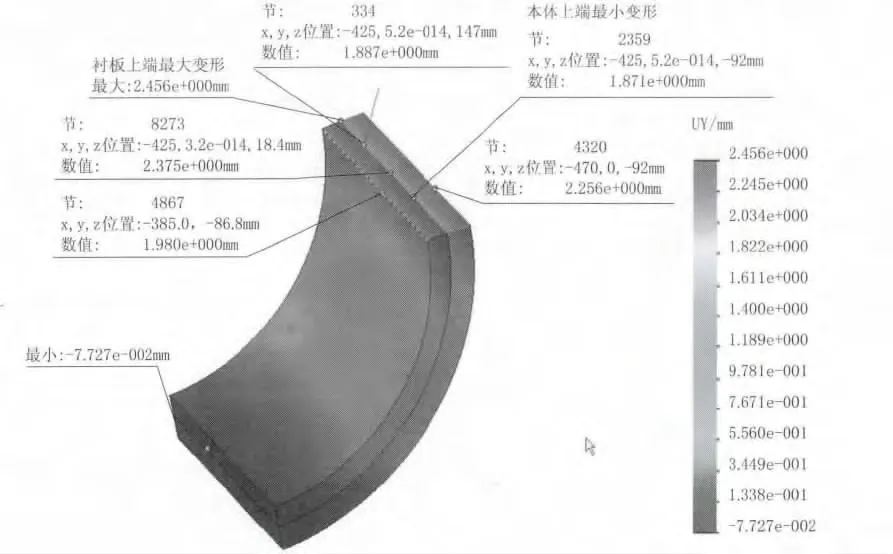

对以上固定方式,采用SOLIDWORKS分析,对溜槽衬板和本体加载边界条件,在衬板单边固定的情况下,衬板一边在Y方向上与本体的最大相对位移达到32.21mm,若平均到双侧,则每边相对位移达16.1mm,见图8。

图8 衬板与本体变形量分析

在制造和使用中往往中间不是固定的,仅在衬板两上端面加压板固定,衬板与本体间相对位移较大(图8)。

为控制衬板与本体的相对位移量,采取将溜槽本体与衬板在中部沿轴线方向固定的方式,加载相同的边界条件,用SOLIDWORKS进行位移分析,得出Y向位移图,见图9。

从图9中可以看出,在衬板与本体沿轴线方向相对固定的情况下,衬板与本体上端最大Y向位移仅有0.6mm。与图7中的固定方式对比,大大减少了相对位移。

图9 衬板沿轴向固定时的变形量分析

3 几种可能的固定方式分析

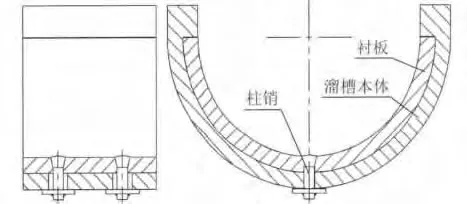

3.1 柱销固定方式

在衬板和溜槽本体之间的轴向中线上用一列柱销联接。溜槽本体开沿轴线方向的椭圆长孔,留出本体的轴向热涨量空间,见图10。

优点:衬板与溜槽本体受热膨胀时,衬板与溜槽本体始终不分离,衬板沿轴线固定向两翼伸出,伸出量得到控制,中间柱销不受剪切;沿轴线伸长时,椭圆孔给出热涨量空间,柱销依然不受剪切。

缺点:柱销头部必须做耐磨处理。

图10 柱销固定方式

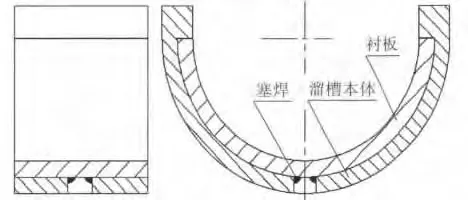

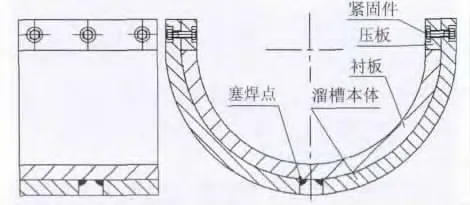

3.2 塞焊固定方式

在溜槽本体上打孔,衬板与溜槽本体之间在轴线方向塞焊,见图11。

优点:操作性好,适用于冲击性不大,常温场合,如受料斗、翻板阀。

缺点:溜槽本体和衬板高温时膨胀量不一致,容易使焊点开焊。不适宜作高炉布料溜槽衬板的固定。

图11 塞焊固定方式

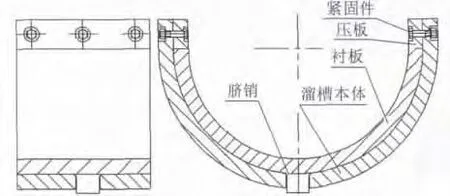

3.3 脐销压板固定方式

在衬板的背面做出脐销,直接插入溜槽本体的孔中。见图12。

优点:结构简单,可靠,衬板变形与溜槽本体不受热涨量限制。衬板更换方便。更适合铸造衬板的固定。

缺点:脐销与衬板一体式结构,衬板制作不方便。可采用脐销插焊形式解决,但焊角尺寸受限制。可用于铸造衬板。

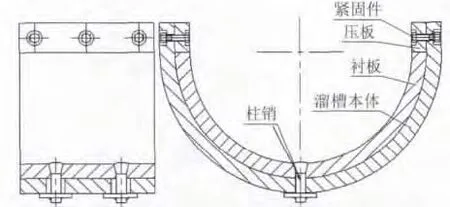

3.4 柱销压板固定方式(见图13)

柱销与压板组合使用,压板与衬板之间留有一定间隙,增加安全系数,即使固定压板的螺栓剪断,压板脱落后衬板也不会脱落。适合于任何衬板的固定。

图12 脐销压板固定方式

图13 柱销压板固定方式

3.5 塞焊压板固定方式(见图14)

优点:集压板固定方式和点焊固定方式的优点。

缺点:溜槽本体和衬板高温时膨胀量不一致,容易使焊点开焊。不适宜作高炉布料溜槽衬板的固定。

图14 塞焊压板固定方式

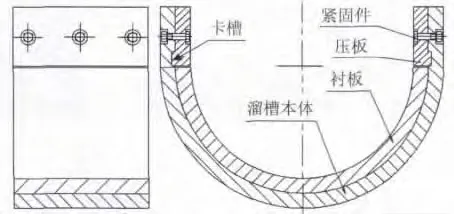

3.6 压板卡槽固定方式(见图15)

优点:在溜槽本体上开卡槽,压板与衬板之间留有间隙,把原先螺栓受剪切改为凸台受剪切。提高了抗剪切能力,衬板不容易脱落。

缺点:溜槽本体加工费用高。不能够阻止衬板的上翘及两侧热涨伸出,压板与衬板之间必须留足够的间隙。

图15 压板卡槽固定方式

4 结论

通过加强布料溜槽衬板固定的可靠性,可以大幅度提高布料溜槽的使用寿命,结合实际情况,选用轴线方向固定方式,这样即可避免衬板上翘,造成衬板与溜槽本体产生大的间隙,又能控制衬板受热后单方向产生大的变形;同时在设计制作中,在压板与衬板之间预留间隙,有效地控制衬板变形引起的剪切力对紧固件的影响(如图12、13,即使衬板被磨穿也不脱落),大大提高了抗热变形能力,防止螺栓剪断、衬板脱落,延长了布料溜槽的使用寿命,并在实际应用中得到证实。

[1]钱滨江等.简明传热手册.北京:高等教育出版社,1983.

[2]孙建勇.硬质合金耐磨衬板在炼铁高炉中的应用.冶金设备,2010(3).

[3]刘越等.高炉溜槽衬板研究和应用现状.铸造,2009(58).

[4]华成.无料钟炉顶布料溜槽的综合分析.冶金设备,2010(6).

[5]魏圆良等.高炉布料溜槽硬质合金衬板的研制.金属加工(热加工),2013(10).