合金化处理对高碳高锰钢组织与性能的影响

苏冬雪,崔宇琳,王满富,丁志敏

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

0 引言

以ZGMn13钢为代表的高碳高锰钢在强冲击条件下具有优异的耐磨性及良好的韧性,因而能在较高的冲击载荷下不发生断裂,被广泛应用于铁路、矿山等行业[1].近年来,贝氏体钢因其具有较高的强度而成为铁路辙叉的理想材料之一,世界上约有10%的铁路辙叉由贝氏体钢制造,我国贝氏体钢辙叉已经在铁路上广泛应用,但到目前为止,高碳高锰钢仍然是铁路辙叉用钢的主要材料.随着铁路运输向高速化和重载化不断发展,对铸造高碳高锰钢辙叉的耐磨性要求越来越高,因此需要进一步提高高碳高锰钢的耐磨性.对高锰钢进行合金化以及采用锻造进行生产的方法是提高高锰钢耐磨性非常有效的强化手段.合金化是在高锰钢中添加Cr、Mo、V、Al、Ti、Ni等合金元素[2-6],通过固溶强化、沉淀强化及细晶强化等作用强化奥氏体基体,以提高其耐磨性.在铸造高锰钢中添加Cr元素后,其硬度可提高到650~700HV,相应的其耐磨性也得到提高[7];添加Al元素后,其低温条件下的冲击性能比普通高锰钢提高2倍以上[8].此外,在铸造高锰钢中添加多种合金元素及微量稀土元素均可以使其耐磨性提高50%以上[9-11].但是,由于铸造成型高锰钢存在缩孔、偏析等铸造缺陷,会对合金化后高锰钢性能的提高产生不利影响,针对这一问题,丁志敏等人[12]采用热锻成型法生产出锻造高碳高锰钢,有效地消除了铸造缺陷,较大幅度地提高了高锰钢的性能,并且改变了高锰钢不能锻造的传统观念.

然而,在锻造高锰钢的基础上进行合金化,其性能的变化规律是否也与铸造高锰钢合金化的相同,目前还鲜有报道.鉴于此,本试验将在锻造高锰钢常规化学成分的基础上添加Cr、Mo、V、Al等合金元素进行合金化处理,并对合金化处理后的高碳高锰钢进行组织结构和机械性能研究,以期为获得使用寿命更高的高锰钢辙叉提供理论依据.

1 试验材料与方法

试验所用材料为合金化的锻造高碳高锰钢(简称合金高锰钢,下同)、锻造高碳高锰钢(简称高锰钢,下同)以及为了进行耐磨性对比而引入的贝氏体钢.

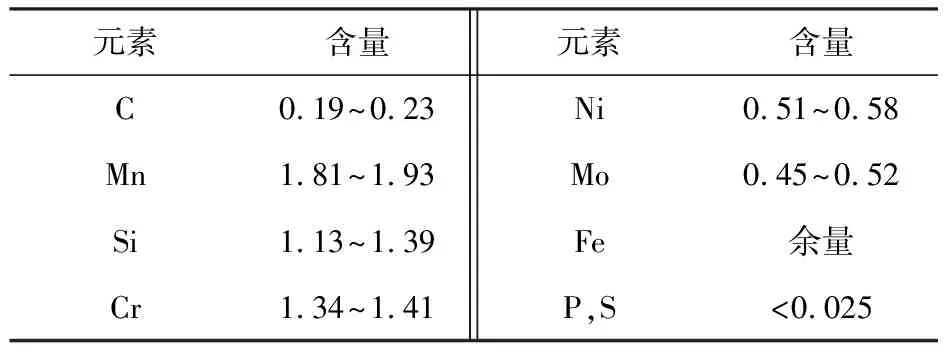

表1为试验用高锰钢和合金高锰钢的化学成分.材料经熔炼、浇铸和锻造后加工成Φ80 mm的圆棒,经水韧处理后切割加工成尺寸为10 mm×10 mm×15 mm的金相试样、标准夏比U形缺口试样、直径为Φ10.0 mm的标准圆柱短拉伸试样以及尺寸为(30~34) mm×(15~18) mm×(5~8) mm的片状磨损测试试样.

表1 试验用高锰钢和合金高锰钢的化学成分 %

在铁路组合辙叉中常用贝氏体钢[13-14]的化学成分范围如表2所示.本试验用材料经熔炼、浇注、锻造、扩氢退火、高温奥氏体化处理后空冷获得贝氏体组织,然后切割成尺寸为31.0 mm×14.8 mm×5.8 mm的片状磨损试样.

表2 试验用贝氏体钢的化学成分范围 %

高锰钢和合金高锰钢分别加热到1050℃和1080℃保温1.5 h后进行水冷.利用Lecia DMi8 A 显微镜对高锰钢和合金高锰钢金相试样进行了组织观察,并采用截线法测量高锰钢和合金高锰钢的平均晶粒尺寸.

分别利用WDW-300E万能试验机和JB-W300A型冲击试验机进行了拉伸、冲击试验,其中拉伸时的加载速率为5 mm/min.将拉伸断口、冲击断口分别置于蔡司SUPRA 55型场发射扫描电子显微镜和JSM-6360LV型扫描电子显微镜下进行观察.

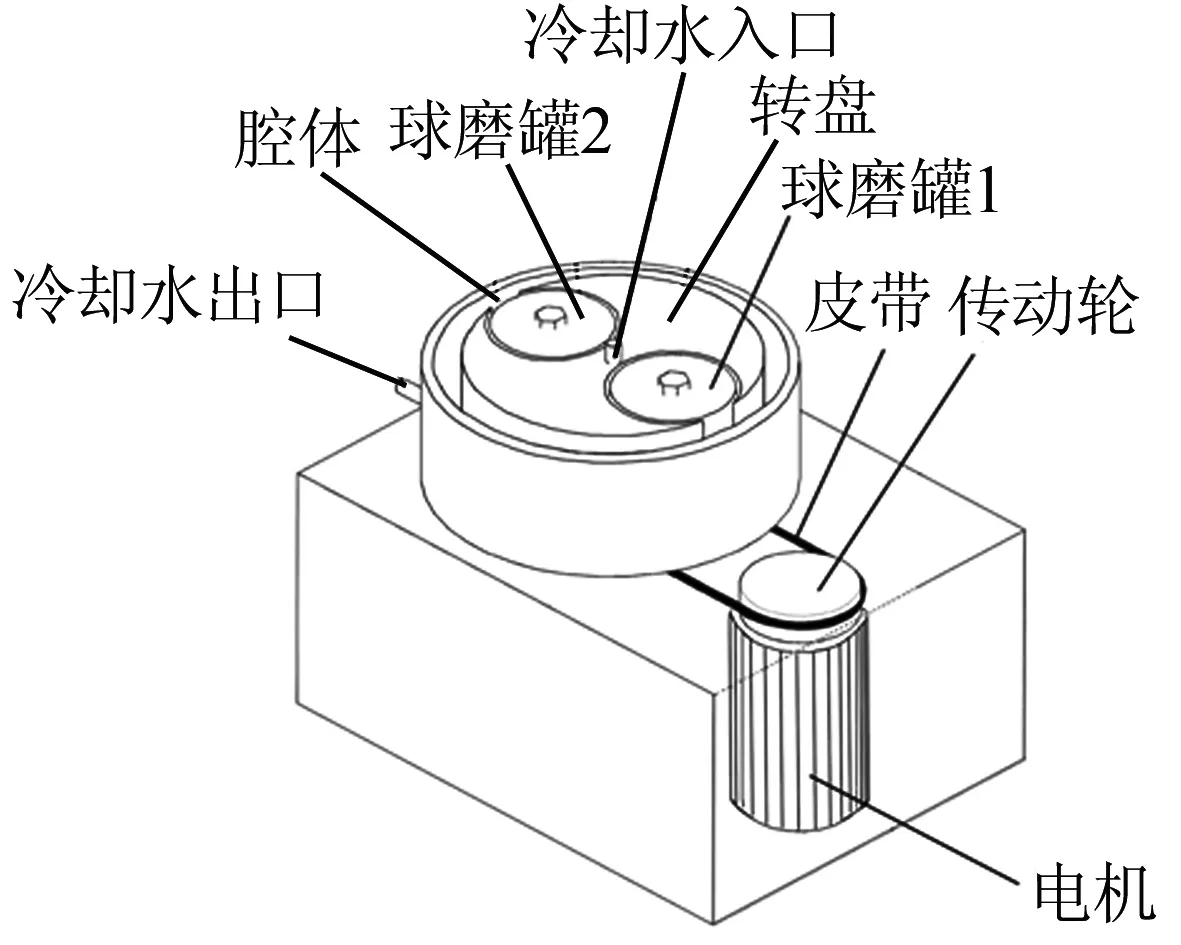

利用自制球磨机对高锰钢、合金高锰钢及贝氏体钢进行了磨损试验,实验设备如图1所示.球磨机公转速度为3 000 r/min,自转速度为1000r/min,磨粒为SiC粗晶,以此模拟强冲击磨损条件.在磨损前及分别经磨损1、3、7、15、31min后,依次使用丙酮和无水乙醇对试样进行超声波清洗,在空气中静置24h后利用精度为0.1 mg的AL204电子分析天平进行称重,用单位面积上的质量损失(mg/cm2)来表征材料的耐磨性,即质量损失越少,耐磨性越高[15];同时利用Lecia DMi8 A 金相显微镜对磨损试样的表面形貌进行观察;并利用HV-1000B型显微硬度计测量试样的表面硬度,测量时载荷为9.81 N,加载时间为30 s.

图1 试验用球磨机示意图

2 试验结果与分析

2.1 金相组织

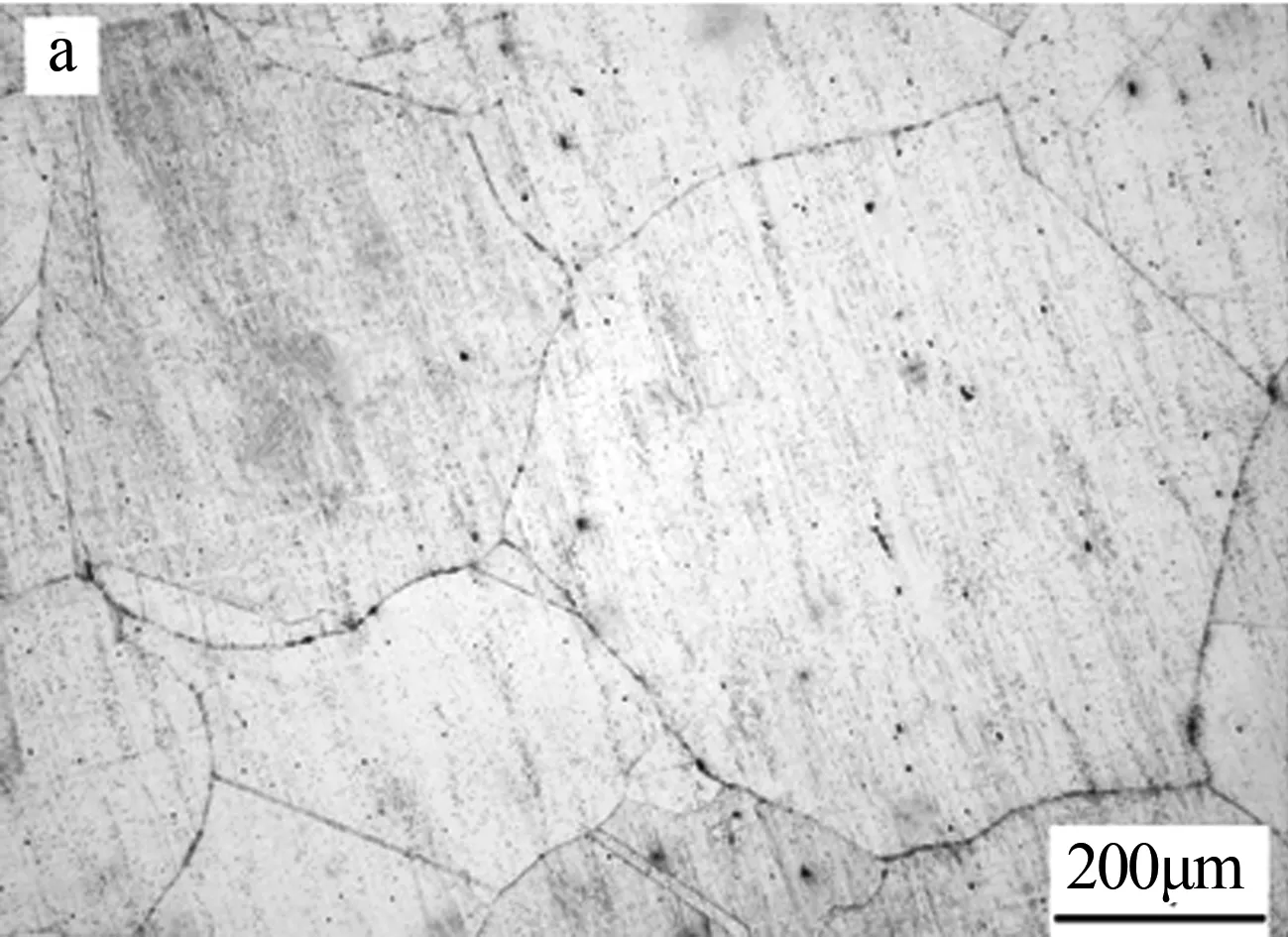

图2为高锰钢和合金高锰钢经水韧处理后的金相组织.由图2可知,高锰钢和合金高锰钢分别经1 050℃和1 080℃水韧处理后均为单一奥氏体组织,晶界及晶粒内观察不到碳化物的析出.高锰钢和合金高锰钢的平均晶粒尺寸分别为612和66μm,合金高锰钢的平均晶粒尺寸为高锰钢的10.8%,明显比高锰钢的细小.

(a) 高锰钢

(b) 合金高锰钢

2.2 拉伸性能及其断口形貌

2.2.1 拉伸曲线与拉伸性能

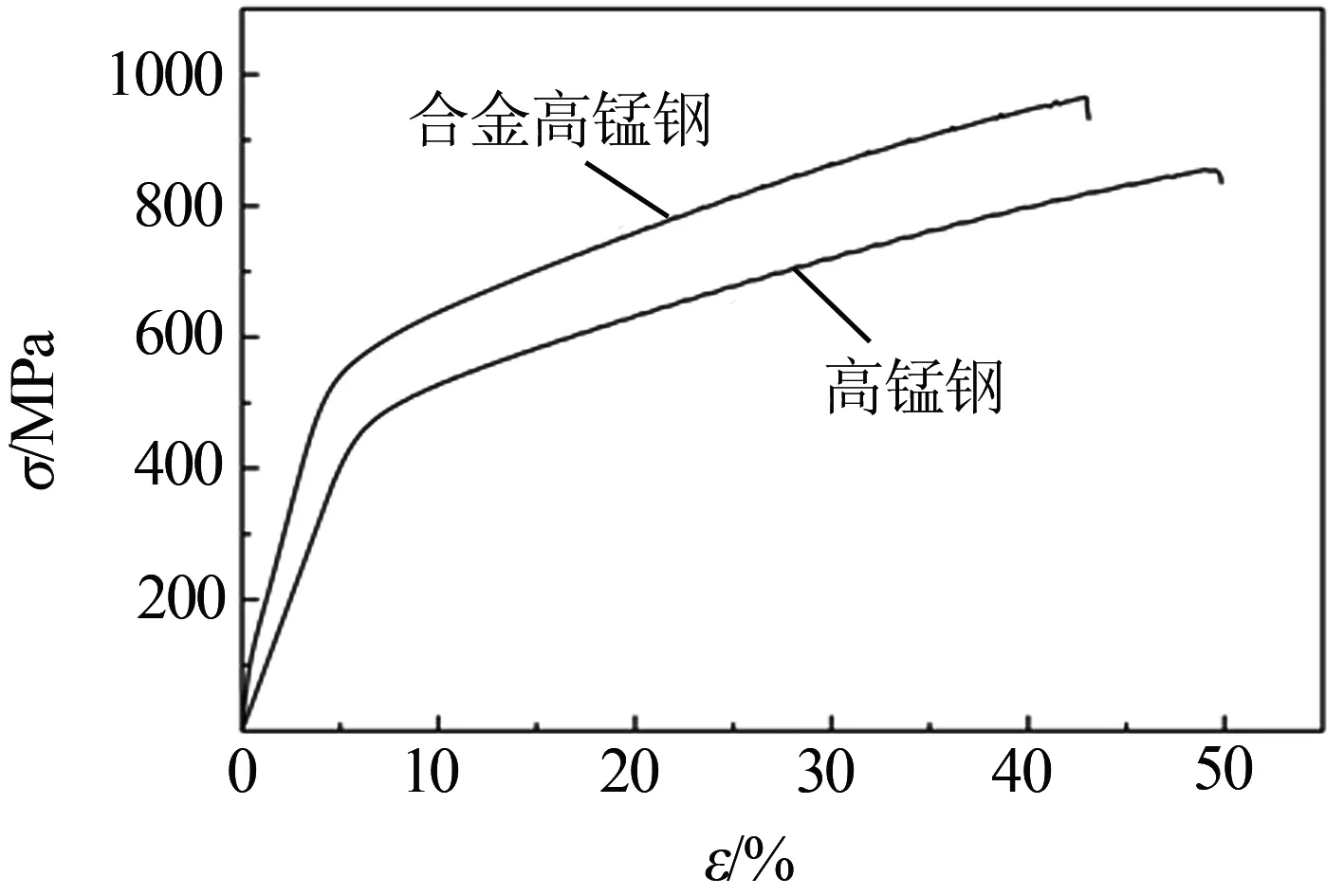

图3为高锰钢和合金高锰钢的拉伸应力应变曲线.由图3可知,高锰钢和合金高锰钢的应力应变曲线均无明显的屈服现象和缩颈现象,并且在整个拉伸过程中,合金高锰钢的应力应变曲线始终高于高锰钢.

图3 高锰钢和合金高锰钢的应力应变曲线

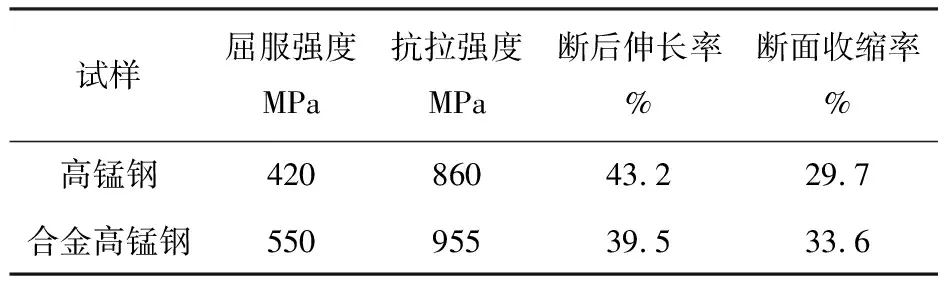

表3为根据图3所获得的高锰钢和合金高锰钢的拉伸性能.由表3可知,高锰钢和合金高锰钢的屈服强度均较低,而在断裂前的抗拉强度均较高,表明高锰钢和合金高锰钢均具有优异的形变强化能力.与高锰钢相比,合金高锰钢的断后伸长率和断面收缩率差别不明显,但合金高锰钢的屈服强度和抗拉强度分别达到550和955 MPa,提高了31%和11%,表明合金化能使合金高锰钢在保持良好塑性的同时,还使其强度得以大幅度提高.

表3试验用高锰钢和合金高锰钢的拉伸性能

试样屈服强度MPa抗拉强度MPa断后伸长率%断面收缩率%高锰钢42086043.229.7合金高锰钢55095539.533.6

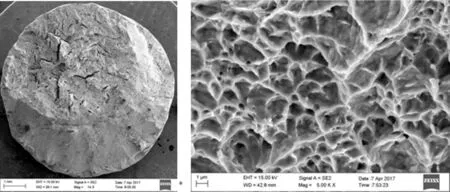

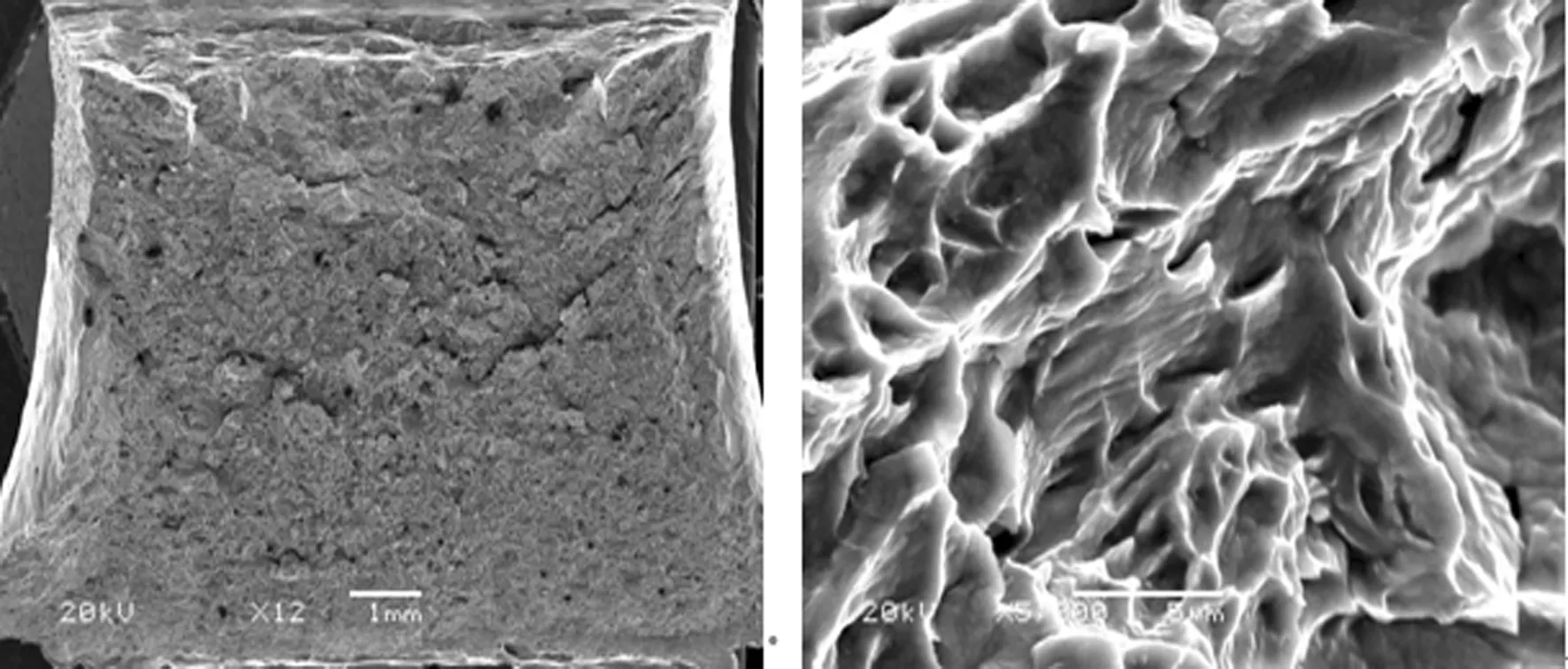

2.2.2 断口形貌

图4为高锰钢和合金高锰钢的拉伸断口形貌.由图4可知,不论是宏观断口形貌,还是微观断口形貌,两者的断口形貌基本相同.在宏观形貌上,断口由粗糙不平的纤维区和呈棘棱状的剪切唇两部分组成;在微观形貌上,两者均为大量等轴状的韧窝.表明高锰钢和合金高锰钢在拉伸断裂过程中裂纹是缓慢扩展的.

(a) 高锰钢

(b) 合金高锰钢

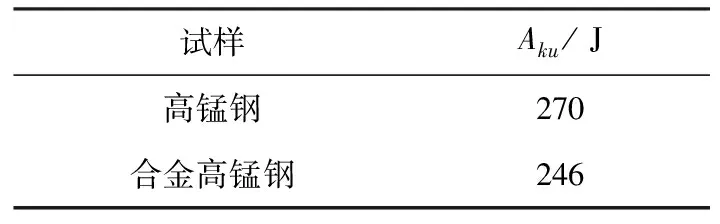

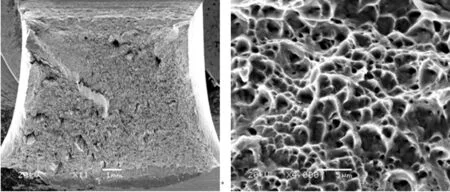

2.3 冲击性能及其断口形貌

表4为试验用高锰钢和合金高锰钢的冲击功.由表4可以看出,合金高锰钢和高锰钢均具有优异的冲击性能,但合金高锰钢的冲击性能略低于高锰钢.合金高锰钢的冲击性能较低的原因可能是由于加入的Cr、Mo、V、Al元素将会在材料中产生细晶强化、固溶强化以及沉淀强化等作用,而使合金高锰钢的抗拉强度升高(如表3所示),韧性下降[16-17].

表4 试验用高锰钢和合金高锰钢的冲击功

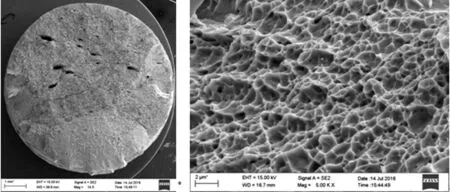

图5为高锰钢和合金高锰钢的冲击断口形貌.由图5可知,高锰钢和合金高锰钢冲击断口宏观形貌均由纤维区和剪切唇组成,而微观形貌均为大量等轴状的韧窝.表明高锰钢在冲击时发生大量的塑性变形,为韧性断裂.

(a) 高锰钢

(b) 合金高锰钢

2.4 磨损性能

2.4.1 失重量

图6为不同材料的失重量与磨损时间的关系曲线.由图6可知,在整个磨损过程中,高锰钢、合金高锰钢和贝氏体钢的失重量均随磨损时间的增加而增加,但材料不同,失重量也不同.其中,贝氏体钢的失重量最高,高锰钢和合金高锰钢的失重量分别比贝氏体钢低19.1%和25.5%,而合金高锰钢的失重量又比高锰钢低7.9%.表明高锰钢在强冲击条件下的耐磨性优于贝氏体钢,并且与高锰钢相比,合金高锰钢具有更加优良的耐磨性.

图6 不同材料的失重量与磨损时间的关系曲线

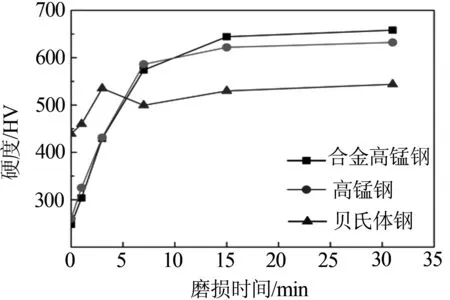

2.4.2 表面硬度

图7为磨损过程中不同材料的表面硬度与磨损时间的关系曲线.由图7可知,随着磨损时间的延长,高锰钢、合金高锰钢和贝氏体钢的表面硬度均呈现先增加后稳定的趋势,其中高锰钢和合金高锰钢的表面硬度在磨损15 min后趋于稳定,贝氏体钢的表面硬度在磨损3 min后逐渐稳定.

磨损前,高锰钢和合金高锰钢的硬度值均在300 HV以下,贝氏体钢的硬度值为439 HV,贝氏体钢的表面硬度分别比高锰钢和合金高锰钢高68.8%和77.0%.经磨损后,高锰钢迅速产生加工硬化,使得合金高锰钢的表面硬度达到658HV,高锰钢的表面硬度达到632HV,贝氏体钢的表面硬度为544 HV,高锰钢和合金高锰钢的表面硬度比贝氏体钢的分别高16.1%和20.9%,而合金高锰钢的表面硬度比高锰钢高4.1%.表明两种高锰钢在强冲击条件下的加工硬化特性大大优于贝氏体钢,且合金高锰钢的加工硬化特性优于高锰钢.通常将硬度作为衡量材料耐磨性的重要指标之一,表面硬度越高,耐磨性越好[5,18].

图7 不同材料的表面硬度与磨损时间的关系曲线

3 讨论

由2.4节可以看出,在整个磨损试验过程中,合金高锰钢和高锰钢的耐磨性均明显高于贝氏体钢,并且合金高锰钢的耐磨性要高于高锰钢.而贝氏体钢、高锰钢、合金高锰钢三种材料在强冲击条件下耐磨性的差异可能与材料的原始硬度及其试验过程中强冲击条件下表面硬度的变化有关.

在磨损实验前,贝氏体钢的表面硬度分别比高锰钢和合金高锰钢高68.8%和77.0%.由于高锰钢和合金高锰钢具有优异的形变强化能力,因而,在试验过程中的强冲击载荷作用下,两者表面硬度提高的程度均大大高于贝氏体钢,使得经过7 min的磨损之后,两者的硬度开始高于贝氏体钢,经过31 min磨损后,高锰钢和合金高锰钢的表面硬度比贝氏体钢的分别高16.1%和20.9%,而合金高锰钢的表面硬度比高锰钢高4.1%(如2.4.2节所示).高的表面硬度将具有高的耐磨性,因而,在磨损31 min后,高锰钢和合金高锰钢的失重量分别比贝氏体钢低19.1%和25.5%,而合金高锰钢的失重量又比高锰钢低7.9%(如2.4.1节所示),表明在强冲击条件下高锰钢和合金高锰钢的耐磨性优于贝氏体钢.

合金高锰钢的耐磨性高于高锰钢是由于Cr、V、Mo等元素的合金化使合金高锰钢得到了沉淀强化、细晶强化和固溶强化的结果.

Cr、V、Mo元素为强碳、氮化合物形成元素,在水韧处理过程中,Cr、V、Mo元素与钢中的C、N形成高熔点的稳定碳、氮化合物,并弥散分布在奥氏体基体中,增强了基体的硬度,起到沉淀强化的作用[2-3,10].

并且,高熔点的碳、氮化合物将在高锰钢水韧处理的加热过程中位于奥氏体晶界处,对奥氏体晶粒的长大起着阻碍作用[19],而使晶粒细化.合金高锰钢钢的晶粒尺寸下降为高锰钢晶粒的10.8%(如2.1节所示).晶粒越细小材料的强度硬度越高.

此外,Cr、V、Mo、Al元素固溶于奥氏体内,能够引起强烈的晶格畸变,增大位错运动的阻力,起到固溶强化的作用,提高基体的硬度[3,5].如2.2.1节所示的那样,合金高锰钢在拉伸过程中表现出优异的拉伸性能,其抗拉强度和屈服强度比高锰钢分别提高了11%和31%.

综上所述,正是由于沉淀强化、细晶强化和固溶强化的综合作用,增强了合金高锰钢基体的硬度及形变强化能力,使合金高锰钢在保持塑性韧性基本不变的情况下,其在磨损过程中的表面硬度得以大幅度提高,进而提高了合金高锰钢的耐磨性.

4 结论

(1)高锰钢和合金高锰钢分别经1050℃和1080℃水韧处理后,均为单一奥氏体组织,晶界及晶粒内观察不到碳化物的析出.但与高锰钢相比,合金高锰钢的晶粒得到明显的细化;

(2)与高锰钢相比,合金高锰钢的断后延伸率、断面收缩率及冲击功均无明显的差异.而合金高锰钢的屈服强度和抗拉强度比高锰钢分别提高了31%和11%;

(3)高锰钢、合金高锰钢和贝氏体钢的失重量均随磨损时间的增加而增加.其中合金高锰钢的失重量最低,比高锰钢低7.9%;

(4)随着磨损时间的延长,高锰钢、合金高锰钢和贝氏体钢的表面硬度均呈现先增加后稳定的趋势,高锰钢和合金高锰钢的表面硬度在磨损15min后趋于稳定,贝氏体钢的表面硬度在磨损3min后逐渐稳定.稳定后,合金高锰钢的表面硬度最高,比高锰钢高4.1%.