鞍钢1580 热轧线粗轧机自由轧制生产实践

王存,贺亮,刘旺臣,李江委,王启鹏

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

热轧带钢常规生产线有半连轧机组、3/4 连轧机组和全连轧机组,短流程生产线有炉卷轧机机组、薄板坯连铸连轧机组和薄带铸轧机组等,而常规生产线中的半连轧机组因技术成熟、 产线长度适中、产量较高、品种覆盖面广、产品质量稳定等优点,仍是目前主流的热轧带钢产线类型。 鞍钢1580 热连轧生产线为常规热轧产线,采用以冷装或热装方式将板坯装入加热炉进行加热,然后经粗轧机组和精轧机组轧制成带钢的传统生产工艺[1]。 常规热轧生产线在保证产品质量的同时,要想实现效率最大、消耗最低的高效生产[2],其关键指标就是在有效作业时间内小时产能的高低,小时产能主要是由轧制节奏决定的,轧制节奏越快,小时产能越高,而轧制节奏受品种结构、 轧机能力、工序衔接等因素影响,难以发挥至极致。 本文结合鞍钢1580 热轧线粗轧机组轧机装备和轧制工艺实际,本着充分发挥设备能力,稳定生产高质量产品,使工艺和设备特点紧密结合的原则[3],对粗轧机组控制程序进行改进优化,提高粗轧机组轧制自由度。

1 1580 热轧线简介

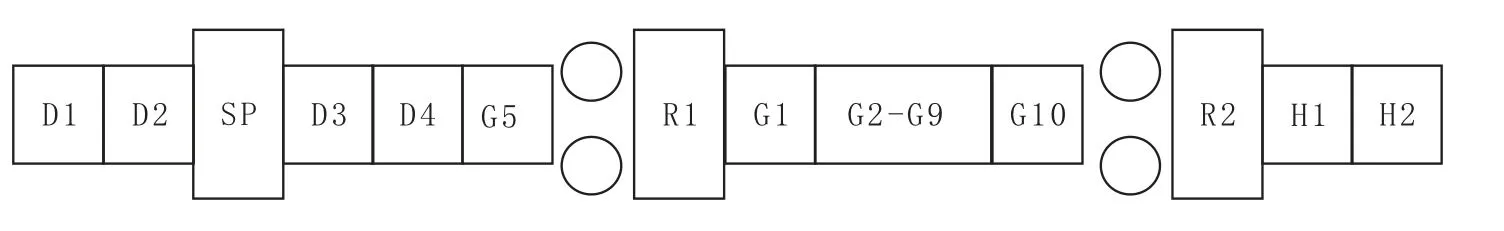

鞍钢股份1580 热连轧生产线于2008 年10月7 日正式投产,设计年产量390 万t。 板坯厚度为170~230 mm,宽度为750~1 450 mm。 产品厚度为1.2~12.7 mm,宽度为700~1 430 mm,主要生产低碳、超低碳钢、普碳、中高碳钢、硅钢、集装箱板、汽车结构钢、低合金钢等。轧线工序配备的主要设备包括:3 座步进式加热炉、1 台定宽压力机(SP)、1 台带立辊的二辊式粗轧机 (E1/R1)、1 台带立辊的四辊式粗轧机(E2/R2)、1 台热卷箱、7 机架带小立辊的精轧机组和3 台地下卷取机。 其中粗轧机组是由定宽压力机(SP)、二辊可逆粗轧机(E1/R1)和四辊可逆粗轧机(E2/R2)组成。

2 粗轧轧制工艺实践

2.1 R1 轧机无间歇轧制工艺

目前,1580 热轧线粗轧机组的轧制工艺主要采用“3+3”轧制(E1/R1 轧机轧3 道次,E2/R2 轧机轧3 道次),在“3+3”原轧制工艺状态下,如图1 所示,R1 轧机和R2 轧机都需要使用G 组辊道,为了防止R1 轧机和R2 轧机轧制的中间坯发生干涉和碰撞,在轧机的一级联锁控制条件中,在其中一架轧机使用G 辊道时,另一架轧机禁止进钢,且在工艺上设定R2 轧机优先轧制,因此R2 轧机使用G 辊道时R1 轧机禁止进钢,R1 轧机只能等R2 第三道次轧完后才允许R1 轧机进钢,这样就造成R1 轧机空转待机,轧机利用率下降,轧线出钢间隔时间长,轧制节奏较慢[4]。

图1 粗轧机组辊道和轧机分布图Fig. 1 Distribution Diagram for Roller Table and Rolling Mill of Rough Rolling Unit

为解决R1 轧机与R2 轧机相互干涉问题,研究开发R1 轧机无间歇轧制工艺。通过测算,G组辊道总长度为77.6 m,而通过对板坯压下变形后的长度计算,R1 轧完第一道次中间坯长度LR1-1=16.786 m,R2 轧完第二道次中间坯长度LR2-2=47.560 m,考虑二块中间坯分别有5 m 的抛钢距离,G 辊道同时存放二块中间坯的长度需求距离为74.346 m,因此辊道长度在理论上满足R1 轧机第一、二道次和R2 轧机第一、二道次同时进行要求。 为了解决R1 轧机受R2 轧机轧制道次影响的问题,对R1 轧机与R2 轧机的一级进钢联锁条件进行优化,修改R1 轧机第一道次和R2 轧机第二道次对G 组辊道的使用条件,修改对相邻轧机的轧制状态判断条件,同时将G4 辊道拆分成G4-1 和G4-2 二段控制,G4-1辊道供R1 使用,G4-2 辊道供R2 使用[3],一级联锁允许二架轧机同时轧钢,这样就解决了二架轧机无法同时轧钢的限制,实现了R1 轧机无间歇轧制。

2.2 粗轧“1+3”轧制工艺

如图1 粗轧机组辊道和轧机分布图所示,由于SP 轧机与R1 轧机距离较近,为防止SP 轧机和R1 轧机轧件发生相撞和干涉,在R1 轧机轧制第一、二道次时禁止SP 轧机进钢,而由于R1 轧机采用可逆式三道次轧制工艺,造成板坯在SP轧机入口等待R1 轧机的问题,且板坯在粗轧区域停留时间过长,也会造成热损失增加,造成能源浪费。 为解决SP 轧机和R1 轧机干涉问题,研究开发粗轧“1+3”轧制工艺(R1 轧机轧1 道次,R2 轧机轧3 道次),减少R1 轧机2 个轧制道次,将减少的压下量分配到R1 第一道次和R2 轧机三个道次,这样可以大幅减少板坯在SP 轧机前的等待时间,同时也可以减少R1 轧机轧制时间,不仅可以提高生产效率,还可以达到减少板坯热损失、节约能源的效果。

通过对“3+3”轧制工艺数据进行分析,在生产低碳、超低碳钢等低强度钢种时,粗轧R1、R2 轧机的轧制力和电机负载均大幅低于额定值80%,尤其是生产厚度2.5 mm 以上、 宽度1 300 mm 以下的低碳钢时轧机负载低于额定值60%,设备能力存在大量空余,因此研究对低碳和超低碳钢使用粗轧“1+3”轧制工艺。

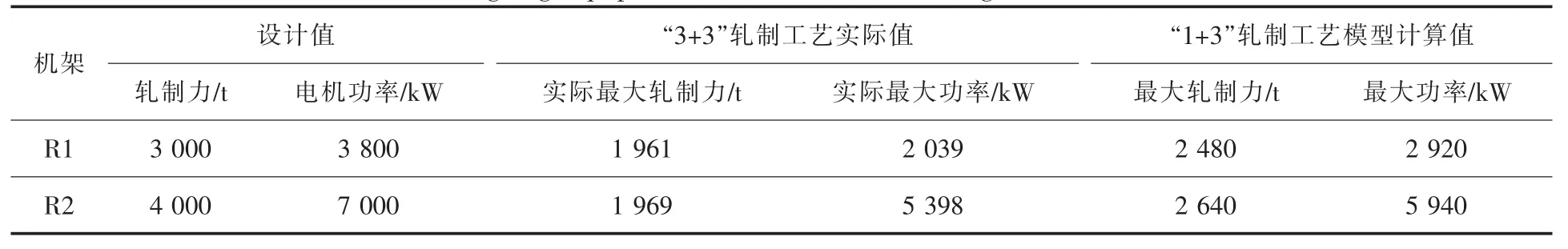

为了验证粗轧“1+3”轧制工艺能否可行,利用二级模型系统重新分配粗轧机压下率,并对粗轧机轧制力和功率进行计算预测,如表1 所示,采用粗轧“1+3”轧制工艺时粗轧机组的轧制力和功率均不超过额定负荷,设备能力满足粗轧“1+3”轧制工艺需求。

表1 粗轧设备性能轧制工艺参数Table 1 Roughing Equipment Performance and Rolling Process Parameters

为防止“1+3”轧制时主传动负荷过大,选择轧制力较小的钢种和规格投入“1+3”轧制,在二级模型中将成品厚度>2.5 mm、成品宽度<1 300 mm 的低碳钢、超低碳钢、普碳钢三类钢种、规格单独划分数据层别,将该层别的粗轧轧制道次设定为“1+3”,在现场进行逐步试验,实施后轧制工艺稳定性正常。 在粗轧机组实施“1+3”轧制工艺后,成功解决了“3+3”轧制模式时SP 轧机与R1 轧机相干涉的问题。

2.3 粗轧“5+0”轧制工艺

在原轧制工艺模型中,如粗轧R2 轧机发生故障,轧线无法生产轧钢,为了提高粗轧机组轧制自由度,研究在开发粗轧R2 轧机故障状态下的粗轧“5+0” 轧制工艺,即粗轧R1 轧机轧制5 个道次、R2 轧机空过。 由于原工艺模型中无R1 轧机轧制5 道次的数据模型,为实现粗轧“5+0”轧制工艺,首先依据轧机设备能力对R1 轧机各道次压下率和轧制速度进行设计计算,并根据各道次中间坯长度计算中间坯位置。通过测算,对于板坯长度小于9 m、成品厚度大于3.0 mm 的低碳钢,粗轧轧制过程中的中间坯长度和轧制力能够满足R1 区域设备能力和辊道距离。为防止投入“5+0”轧制工艺时炉后除鳞箱和SP 轧机区域HMD 检测到中间坯时设备发生异常动作,重新设计一级控制程序,主要是调整炉后除鳞箱喷射时序、SP 轧机侧导卫和模块的控制逻辑,在R1 轧机轧制道次处于第二到第五道次时,炉后除鳞箱禁止喷射,SP 轧机主传动设定为停止状态。同时SP 模块开口度摆到最大位置,这样就可以防止除鳞水和SP 模块的误动作,并能够预防中间坯撞击模块的事故。

3 应用效果

(1)生产工序衔接紧凑

R1 轧机无间歇轧制工艺的开发,解决了粗轧“3+3” 轧制工艺R1、R2 轧机中间坯干涉和碰撞问题,使R1 轧机与R2 轧机之间工序衔接紧凑,实现了共同轧钢。 生产Q235B、SPA-H 厚度在3.0 mm以上不限节奏钢种平均轧制块数从28 块/h 提高到30 块/h。 改进后R1 轧机与R2 轧机共同轧钢时在G 辊道同时摆放二块中间坯,图2 为R1 无间歇轧制现场实施效果图。

图2 R1 无间歇轧制现场实施效果图Fig. 2 Effect Diagram for On-site Implementation of R1 Non-intermittent Rolling

(2)节能高效轧制

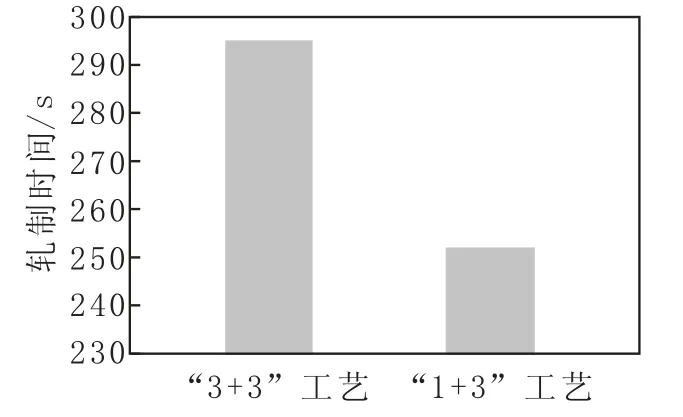

采用粗轧“1+3”轧制工艺后,实现了粗轧机组根据轧制品种自由转换轧制工艺技术,彻底解决了常规热轧产线上SP 轧机投入时受R1 轧机限制、 等待的共性问题,在品种工艺匹配上取得突破。 两种轧制工艺轧制时间对比如图3 所示。

图3 两种轧制工艺轧制时间对比Fig. 3 Comparison of Rolling Time for Two Kinds of Rolling Processes

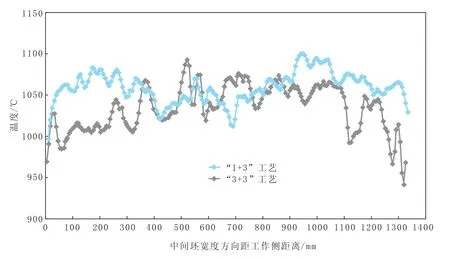

板坯在粗轧区域总轧制时间从295 s 减少到252 s,粗轧用时减少43 s。而且减少了板坯在粗轧区域的温降,两种轧制工艺中间坯温度对比如图4所示。 投入“1+3”轧制工艺后粗轧区域温降减少60 ℃,同时中间坯横向温差减少44 ℃。

图4 两种轧制工艺中间坯温度对比Table 4 Comparison of Intermediate Billet Temperatures of Two Kinds of Rolling Processes

(3)轧线生产自由度提高

在R2 轧机发生严重故障停机事故时,投入了粗轧“5+0”轧制工艺,运行后生产成品厚度为3.0~5.0 mm 规格的低碳钢轧制正常,实现了粗轧R2轧机发生故障时利用R1 轧机进行生产的功能,极大提高了轧线的生产自由程度。

4 结论

(1)在粗轧区“3+3”轧制工艺时,通过研究应用R1 轧机无间歇轧制工艺,解决了R1、R2 轧机同时轧钢时相互干涉造成中间坯摆动的问题,提高了粗轧区生产效率。

(2)对于轧制力较小的品种规格投入“1+3”轧制工艺,可以解决SP 轧机与R1 轧机相互干涉的问题,不仅提高了生产效率,同时还减少了轧制过程中的温降。

(3)对成品厚度大于3.0 mm 的低碳钢应用粗轧“5+0”轧制工艺,可以避免因R2 轧机故障造成的轧线停机,实现了R2 轧机故障时利用R1 轧制进行省产的功能,提高了轧线作业率。