转炉氧枪枪位对熔池作用规律研究

吕长海, 张红军, 郑从杰, 肖龙鑫

(1. 北京科技大学钢铁冶金新技术国家重点实验室,北京100083;2. 钢铁研究总院工艺所,北京100083)

近年来随着钢铁市场的波动,各生产厂为进一步降本增效,大都从改变原料条件入手,使用廉价低级物料替代,同时改变相应的工艺参数,保证生产过程的正常进行。 廉价低级物料与正常使用的物料相比较,具有功能性一致、化学成分相似、价格低廉等特点, 在使用过程中因原料变化对应工艺路线作出调整,如降低铁耗增大废钢使用量、炉后加废钢、石灰石替代石灰、钢渣回用、低品位块矿替代高品位、生白云石替代轻烧白云石等。 原料条件发生了重大变化,原有工艺已不能完全适应生产需要, 需对工艺进行优化,首先调整吹炼枪位,实际吹炼过程中枪位对各时期的任务影响较大,如前期化渣、中期脱碳、后期强搅拌都离不开枪位的控制。 根据炉料调整控制枪位变化,能较好的满足生产需求,但是长期来看,枪位对熔池的作用规律不清楚, 吹炼过程中顾此失彼的现象经常发生,带来了一系列其他的问题,如吹损增大、炉渣氧化铁高、钢液残锰低、炉衬侵蚀严重等,因此亟需研究清楚枪位对熔池作用的各种影响,满足生产需求。

1 实验设计

1.1 实验设计目的

实际生产过程中, 氧枪正常吹炼枪位水平线在熔池液面线以上1.5 m 位置处,氧气流量为30 000~32 000 m3/h、压力0.75~0.84 MPa,底吹流量在200 m3/h,终点枪位控制在1.4~1.5 m 处, 炉渣氧化铁较高、炉衬耳轴部位侵蚀严重,耳轴中心线与该枪位高度基本重合,在生产低碳低磷钢种时,炉衬在耳轴的水平线周圈侵蚀较为严重,见图1 所示。

本次水模拟实验主要是研究吹炼过程中枪位变化对炉内产生的影响,按1∶7 比例制作模型进行水模拟实验[1-3]。 在固定顶吹不同底吹情况下,研究氧枪枪位变化引起的液面波动、冲击直径、飞溅高度(喷溅量)的变化,据此优化吹炼工艺,确定合理氧枪枪位,为降低炉渣氧化铁、减轻炉衬侵蚀等提供依据[4-6]。

1.2 实验装置及参数设定

采用钢铁研究总院开发的转炉多功能水模试验平台开展水模试验,以国内某钢厂150 t 转炉为原型制作转炉模型,按1∶7 比例设计各部位尺寸及底吹布置,转炉模型底吹元件采用圆孔式,水模型实验平台由四部分组成, 分别为参数设定及数据采集系统、压缩空气供应系统、转炉氧枪传动系统、底吹供气调整系统[7-10]。供气管路设置稳压阀及压力表和流量计,保证压力稳定,利用转炉吹炼控制模型中的参数设定调节氧枪升降, 吹炼过程的数据采用水平仪和标尺测定,具体见图2。

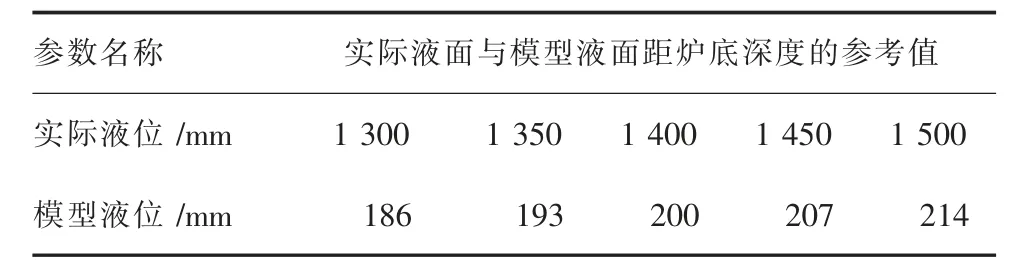

采用压缩空气模拟氧枪顶吹用氧气和底吹氮气,采用水模拟钢水。 在试验设定不同参数情况下,调整枪位观察模型熔池中的变化,以此来推断实际转炉内的变化情况。依据相似原理,设计制作水模试验枪头,并计算模型参数修正项、模型熔池深度、模型枪位、模型顶底吹流量等参数,具体见表1、表2、表3、表4、表5、表6。

表1 水模试验用枪头参数Table 1 Tip parameters for water model test

表2 模型参数修正项计算Table 2 Model parameter correction calculation

表3 水模型熔池深度Table 3 Water model bath depth

表4 水模型枪位设定Table 4 Water model gun position setting

表5 水模型顶吹流量设定Table 5 Water model top blowing flow setting

表6 水模型底吹流量设定Table 6 Bottom blowing flow setting of water model

2 分析讨论

在本次实验吹炼过程中,主要操作模式为恒压恒流变枪,与实际操作相似,实际生产过程中枪位的变化最为频繁,因此在顶底吹流量一定的情况下,研究枪位变化对熔池内液面波动、飞溅高度、冲击直径的影响十分重要。

2.1 转炉冶炼过程枪位对液面波动的影响

从图3 可知,底吹流量160 m3/h、顶吹流量32 000 m3/h 的情况下,枪位从1 m 提升至2 m 时,熔池液面波动呈浴盆曲线状,在1.3~1.7 m 之间时液面波动最小,从整个波动幅度来看,最小波动为18 mm,最大波动为34 mm,两者相差6 mm。 从图3 中推断在固定顶吹,底吹流量为160 m3/h,枪位处于低枪位区,即枪位在1.3~1.7 m 以下时,熔池内液面搅动受枪位影响较大, 枪位越低搅动越大; 枪位处于高枪位区,即枪位在1.3~1.7 m 以上时,枪位对熔池内液面搅动有一定影响,随着枪位的提升,到达液面的冲击力逐渐减小, 液面波动逐渐降低。 从实验来看,在高枪位区出现波动增大迹象,主要为底吹在发挥作用造成此现象;枪位处于中枪位区,即枪位在1.3~1.7 m 之间时,此时顶吹与底吹在此枪位范围内,部分冲击力抵消,对熔池的搅动作用减轻而表现出液面波动最小的现象。

从图4 可知, 底吹流量300 m3/h、 顶吹流量32 000 m3/h 的情况下,枪位从1 m 提升至2 m 时,熔池液面整体波动幅度相比底吹流量在160 m3/h 时减轻,在1.3~1.7 m 之间时液面波动最小, 从整个波动幅度来看,最小波动为17mm,最大波动为30 mm,两者相差3 mm。 从实验来看,在固定顶吹,底吹流量为300 m3/h,枪位处于低枪位区,即枪位在1.3~1.7 m 以下时,枪位对熔池内液面波动有一定影响,随着枪位降低搅动逐渐增大;枪位处于高枪位区,即枪位在1.3 ~1.7 m 以上时,枪位对熔池内液面搅动影响不大。 从图4 中推断,在低枪位区出现波动增大幅度不高的情况,主要为底吹在发挥作用造成此现象,即底吹调节越大时, 枪位在越低的区域处与之达到平衡;枪位处于中枪位区, 即枪位在1.3~1.7 m 之间时,此时顶吹与底吹在此枪位范围内, 部分冲击力抵消,对熔池的搅动作用减轻而表现出液面波动最小的现象,与底吹流量在160 m3/h 时实验结果相似。

从以上实验来看,在固定顶吹的情况下,底吹为160 m3/h 和300 m3/h 时, 在中枪位区熔池内液面波动最小。底吹的变化对炉内顶底吹的平衡产生一定影响,当底吹为160 m3/h 时,枪位在中枪位偏上限时液面波动小,当底吹为300 m3/h 时,枪位在中枪位偏下限时液面波动小。 在实际生产中,枪位变化与底吹设定对熔池的影响应相互兼顾, 吹炼过程中应根据不同时期不同的任务作出相应的调整, 在中前期化渣脱磷、脱碳时,枪位高控同时底吹强度适当降低;在吹炼末期深脱碳、脱磷时,枪位低控同时加大底吹搅拌强度。

2.2 转炉冶炼过程中枪位对飞溅高度的影响

设定实验条件:底吹流量160 m3/h、300 m3/h,顶吹流量32 000 m3/h,枪位从1 m 提升至2 m,观察吹炼枪位变化对钢渣飞溅高度的影响,分别见图5、图6。

从图5 可知, 底吹流量160 m3/h、 顶吹流量32 000 m3/h 的情况下,枪位从1 m 提升至2 m 时,实验熔池内的液体向四周飞溅,飞溅高度呈抛物线状,在1.5~1.6 m 之间时钢液飞溅高度最高为241 mm, 从整个飞溅幅度来看,最高与最低相差142 mm。 造成熔池内液体飞溅的原因有很多,实验中主要与顶底吹气流相关抵消和叠加有关,从图5 中推断在固定顶吹,底吹流量为160 m3/h 时,随着枪位的不断提高,熔池内顶底吹相互作用力从相互抵消到相互叠加, 飞溅高度逐渐增加,在1.5~1.6 m 时飞溅高度最大,随后逐渐下降。

从图6 可知, 底吹流量300 m3/h、 顶吹流量32 000 m3/h 的情况下,枪位从1 m 提升至2 m 时,实验熔池内的液体向四周飞溅, 飞溅高度呈抛物线状,在1.7~1.8 m 之间时钢液飞溅高度最高为192 mm,从整个飞溅幅度来看,最高与最低相差66 mm,与底吹流量为160 m3/h 时相比较飞溅高度降低。 从图6中推断在固定顶吹,底吹流量为300 m3/h 时,随着枪位的不断提高,飞溅高度逐渐增加,在1.7~1.8 m 时飞溅高度最大,随后出现下降趋势。

我只觉得感动,因为我能想到这个成绩背后的艰辛,他读书时的每一分学费,可能都是省出来或者借来的,他的每一件衣服,可能都有补丁和线头,而在每一个寂静的深夜,他都会和恐慌不安做对抗,一次次给自己打气,鞭策自己拼命走下去。

从以上实验来看,在固定顶吹的情况下,底吹为160 m3/h 和300 m3/h 时,随着枪位的提高,熔池内的液体向四周飞溅增多趋势基本一致。 比较两组实验,发现底吹增大后熔池内飞溅高度最大值对应的枪位从1.5~1.6 m 提高至1.7~1.8 m。氧枪射流进入熔池后一方面搅动熔池钢液,另一方面造成部分液态钢渣飞溅, 在实际生产过程中受自身反应产生气体影响,推断其实际的飞溅高度和熔池波动幅度会更大,在实际生产中应考虑此影响。

2.3 转炉冶炼过程中枪位对冲击直径的影响

设定实验条件:底吹流量160、300 m3/h,顶吹流量32 000 m3/h,枪位从1 m 提升至2 m,观察吹炼枪位变化对冲击直径的影响,分别见图7、图8。

从图7 可知, 底吹流量160 m3/h、 顶吹流量32 000 m3/h 的情况下, 枪位从1 m 提升至2 m 时,熔池冲击直径与枪位呈线性关系, 枪位越高冲击直径越大。 枪位为2 m 时,水模型中冲击直径最大为358 mm,按照相似原理计算其实际冲击直径为2 506 mm, 与实际转炉炉膛直径相比接近其50%。

从图8 可知, 底吹流量300 m3/h、 顶吹流量32 000 m3/h 的情况下,枪位从1 m 提升至2 m 时,熔池冲击直径与枪位也呈线性关系,枪位越高冲击直径越大。枪位为2 m 时,水模型中冲击直径最大为301 mm,按照相似原理计算其实际冲击直径为2 107 mm,与实际转炉炉膛直径相比不足50%。

从以上实验来看,在固定顶吹的情况下,底吹为160 m3/h 和300 m3/h 时, 随着枪位的提升熔池冲击直径逐渐增大,与枪位都保持着线性关系。 当枪位提高至2 m 时,按照相似原理计算与实际转炉炉膛直径相比都在50%以下,从两组实验来看,炉衬的侵蚀并非冲击直径大直接由氧枪造成;底吹大小对冲击直径有一定影响,当氧枪在高枪位区时,相同枪位下底吹增大后冲击直径减小;当氧枪在中低枪位区时,相同枪位下底吹增大后冲击直径变化不大。

2.4 转炉冶炼过程中枪位对冲击深度的影响

为研究枪位调整后是否冲击炉底及冲击深度的变化,设计计算条件为:在固定氧气压力为0.8 MPa的情况下,计算枪位从1 m 增加到1.8 m 时的冲击深度值,计算见式(3),结果见表7 和图9。

式中:h冲为冲击深度,m;P0为供氧压力,kg/cm2;d0为氧枪出口直径,m;H枪为枪位,m; ρ金为金属钢铁密度,kg/m3;dc为喉口直径,m;B 为常数,一般低黏度液体取40;K 为考虑转炉实际吹炼特点系数,等于40。

从表7 和图9 的冲击深度结果来看, 冲击深度随枪位的降低逐渐加深,两者呈线性关系,枪位在1.3 m时冲击深度为304 mm, 枪位在1 m 时冲击深度为338 mm。 在实际水模过程中,当枪位为1 m 时,也未发现冲击炉底现象。对于炉底高度的控制应遵循不过高原则,基本保持不变或略微上涨,控制100 mm 以内浮动。 实际生产过程中,降低枪位至1.3 m 不会冲击炉底,反而能减轻液面波动和飞溅造成的影响。

表7 不同枪位下的冲击深度计算Table 7 Calculation of impact depth under different gun positions

3 工艺优化及效果

3.1 工艺优化

在生产低碳低磷钢种时,低碳低磷钢炉渣具有高碱度、高氧化性,在吹炼中后期低黏度的稀渣对炉衬作用明显[11-13]。 通过水模实验和冲击深度计算,发现随着氧枪在吹炼过程中变化,熔池液面波动、熔池液体飞溅高度、熔池冲击直径、熔池冲击深度都产生较大变化,综合来看主要通过以下2 种方式与炉衬发生摩擦, 一是在吹炼过程中熔池钢液和炉渣的有规律“朝夕式”波动,使得钢液和炉渣不断冲涮炉衬,此方式在低枪位区时尤为明显;二是在吹炼过程中,顶底吹相互作用造成部分钢液和炉渣从中心区向四周飞溅泼向炉衬,形成有规律的“瀑布式”冲涮,此方式在中高枪位区较为明显, 随着枪位的变化,2 种方式同时存在交替发挥主导作用。 从以上分析看出,枪位变化对炉衬的影响是复杂而综合的, 实际生产过程中,枪位制造大量的高氧化性炉渣、同时制造炉内的各种波动,两者作用于炉衬而出现蚀损现象。 在实际吹炼过程中,低碳低磷钢炉渣较稀受力后极易变形,该低黏性流体可近似看作牛顿流体,水模试验中发现的各类现象,在生产低碳低磷钢种时,具有相似性。

为保证冶金效果, 据此对吹炼枪位进行工艺优化,按照生产稳定、高效、降低成本的原则开展,考虑枪位过低容易出现吃枪等安全问题发生,适当调整顶底吹流量,重点对吹炼枪位作出调整,降低枪位至中枪位下限[14-20],见表8。

表8 工艺参数调整明细Table 8 Process parameter adjustment details

3.2 取得效果

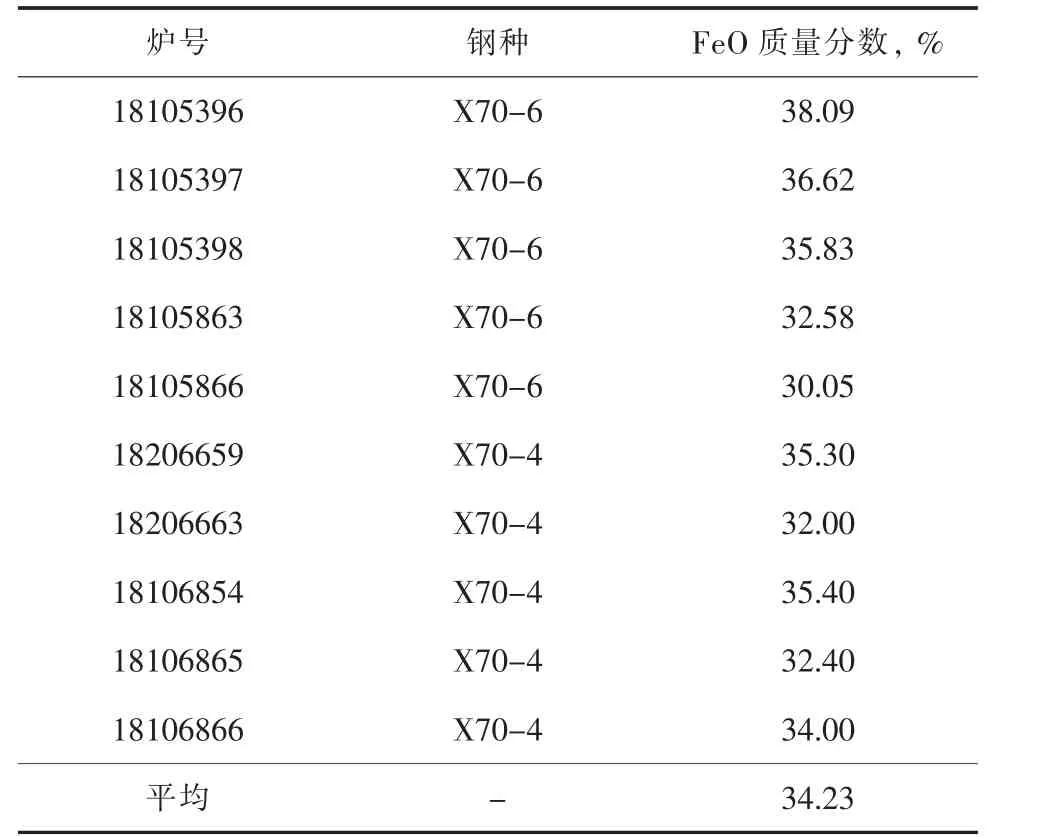

在工艺参数调整后, 生产过程中未出现异常,在长时间稳定运行后,现已基本固化。 对比工艺优化前后,吹炼时间与优化前相比较缩短26 s,见表9、表10; 炉渣中的FeO 质量分数与工艺优化前相比降低7.48,见表11、表12;吹炼终点钢液中残锰质量分数与工艺优化前相比提高0.052,见表13、表14;工艺调整后炉衬侵蚀也明显减轻。

表9 2018 年8 月份管线钢生产炉次Table 9 Pipeline steel production heat in August 2018

表10 2019 年6 月份管线钢生产炉次Table 10 Pipeline steel production heat in June 2019

从表9、 表10 中可以看出,2018 年8 月生产管线钢X70-4 炉次的平均吹氧时间为966 s,该钢种成品磷的控制要求为不大于0.014%。 2019 年6 月生产管线钢X80-3 炉次的平均吹氧时间为940 s,转炉终点磷的控制要求为不大于0.013%。在满足出钢要求的前提下,吹炼时间缩短了26 s,可见吹炼过程中的动力学条件的改善有助于转炉脱磷反应的快速进行。

从表11、 表12 中可以看出,2018 年8—9 月生产管线钢X70 系列钢种的炉渣中(FeO)质量分数平均为34.23。2019 年5—6 月生产管线钢X65、X70 系列钢种的炉渣中(FeO)质量分数平均为26.75,低碳低磷钢炉渣中(FeO)质量分数降低了7.48。

表11 2018 年8—9 月份炉渣中(FeO)质量分数Table 11 (FeO) content in slag from August to September 2018

表12 2019 年渣中(FeO)质量分数Table 12 2019 slag (FeO) content

表13 2018 年8 月残锰控制情况Table 13 Control of residual manganese in August 2018

从表13、表14 中可以看出,2018 年8 月生产管线钢X70 系列钢种的残锰质量分数平均为0.041。2019 年6 月生产管线钢X80、X70 系列钢种的残锰质量分数平均为0.0931,低碳低磷钢残锰质量分数提高0.052。

表14 2019 年6 月残锰控制情况Table 14 Control of residual manganese in June 2019

4 结 论

1) 在固定顶吹的情况下, 底吹为160 m3/h 和300 m3/h 时,在中枪位区1.3~1.7m 时,顶底吹接近平衡态,熔池内液面波动最小。 当底吹为160 m3/h 时,枪位在中枪位偏上限时液面波动小; 当底吹为300 m3/h时,枪位在中枪位偏下限时液面波动小。枪位变化与底吹设定对熔池的影响应相互兼顾,在中前期化渣脱磷、脱碳时,枪位高控同时底吹强度适当降低;在吹炼末期深脱碳、脱磷时,枪位低控同时加大底吹搅拌强度。

2) 在固定顶吹的情况下, 底吹为160 m3/h 和300 m3/h 时,随着枪位的提高,熔池内的液体向四周飞溅增多趋势基本一致,飞溅高度最大值对应的枪位分别为1.5~1.6 m、1.7~1.8 m。氧枪射流进入熔池后一方面搅动熔池钢液, 另一方面造成部分液态钢渣飞溅, 在实际生产过程中受自身反应产生气体影响,推断其实际的飞溅高度和熔池波动幅度会更大。

3) 在固定顶吹的情况下, 底吹为160 m3/h 和300 m3/h 时, 随着枪位的提升熔池冲击直径逐渐增大,与枪位都保持着线性关系。当枪位提高至2 m 时,

冲击直径与实际转炉炉膛直径相比小50%, 炉衬的侵蚀并非冲击直径大直接造成。底吹大小对冲击直径有一定影响,当氧枪在高枪位区时,相同枪位下底吹增大后冲击直径减小;当氧枪在中低枪位区时,相同枪位下底吹增大后冲击直径变化不大。

4)计算发现冲击深度随枪位的降低逐渐加深,两者呈线性关系,枪位在1.3 m 时冲击深度为304 mm,枪位在1 m 时冲击深度为338 mm。 在实际水模过程中,当枪位为1 m 时,未发现冲击炉底现象。降低枪位至1.3 m 不会冲击炉底,反而能减轻液面波动和飞溅造成的影响。

5)在低枪位区时熔池钢液和炉渣的有规律“朝夕式”波动尤为明显;在中高枪位区时熔池钢液和炉渣有规律的“瀑布式”冲涮较为明显,枪位变化对炉衬的影响是综合而复杂的, 枪位制造大量的高氧化性炉渣、同时制造炉内的各种波动,两者作用于炉衬出现蚀损。

6)工艺参数调整后,吹炼时间与优化前相比较缩短26 s, 炉渣中FeO 的质量分数与工艺优化前相比降低7.48,吹炼终点的残锰质量分数与工艺优化前相比提高0.052,炉衬侵蚀也明显减轻。