钛渣熔分电炉冷凝式耐火材料炉衬的研究

顾 静 ,夏德宏 ,敖雯青 ,齐照东

(1.北京科技大学 能源与环境工程学院,北京 100083;2.中国钢研科技集团有限公司 特种陶瓷与耐火材料北京市重点实验室,北京 100081)

0 引 言

以钛精矿或钒钛磁铁矿为原料,在电炉内选择性还原其中的铁氧化物并除去金属铁后,剩余的炉渣称为钛渣。钛渣中TiO2质量一般在70%-95%之间。钛渣是生产钛白粉、金属钛等钛产品的重要原料。传统的钛渣熔炼电炉冶炼周期较长,消耗电能较高,生产每吨钛渣平均耗电2800-3400 KW·h[1,2]。

钛渣熔分电炉是一种新型电炉炉型,同时具有炼钢电炉和矿热电炉的炉型特点,它专门用于熔化并深度还原预还原后的钒钛磁铁矿金属化球团。采用预还原后含钛的金属化球团为入炉原料,不仅能够节约电炉熔炼阶段的高级能源(电)的消耗,提高电炉生产效率并改善熔炼的工艺条件,而且利用固相还原的优势能够实现抑制或消除低价钛和碳氮化钛的生成[3],提高钛渣的品质。目前钛渣熔炼电炉存在的最重要的问题之一就是炉衬耐火材料的侵蚀过快。传统的炉衬设计理念一般采用较厚且保温性好的耐火材料,但实际上由于钛渣熔体活泼的化学性质以致无论采用何种材质耐火材料都无法避免炉衬的侵蚀和损毁,因此即使采用较厚的炉衬效果也不明显。目前已经有研究者研究采用较薄、导热良好的耐火材料炉衬结构,称为冷凝式炉衬或导热式炉衬,冷凝炉衬技术在高炉炉衬长寿领域中已经得到应用,它是通过强制冷却使高炉的碳质耐火材料的内表面形成一层铁水凝固层,使炉衬免受铁水熔液的渗透、冲刷等损坏[4-7]。强化散热的冷凝炉衬在国内钛渣熔炼电炉的发展中尚处于起步阶段。为了延长钛渣熔分电炉炉衬的使用寿命,本文分析计算了炉衬耐火材料与钛渣熔液发生化学侵蚀的起始临界反应温度,设计了以镁碳砖为工作层的冷凝式炉衬结构,计算了炉衬温度梯度及热流密度,给出了确定合理的冷凝渣壳层厚度的方法,并在钛渣熔分电炉的工业化生产线中进行了实践。

1 钛渣电炉的耐火材料炉衬侵蚀

钛渣电炉的炉体由炉壳、炉衬、出铁口和出渣口构成。炉壳由钢板焊接而成,底部平放在工字钢上。炉衬为耐火材料,炉衬结构自炉壳外向炉膛内一般分别为绝热层、缓冲层、保温层和工作层,由于工作层直接与高温钛渣熔池接触,其工作条件最为恶劣。目前,钛渣电炉工作层炉衬的材质主要为耐火度较高的镁质和碳质耐火材料。

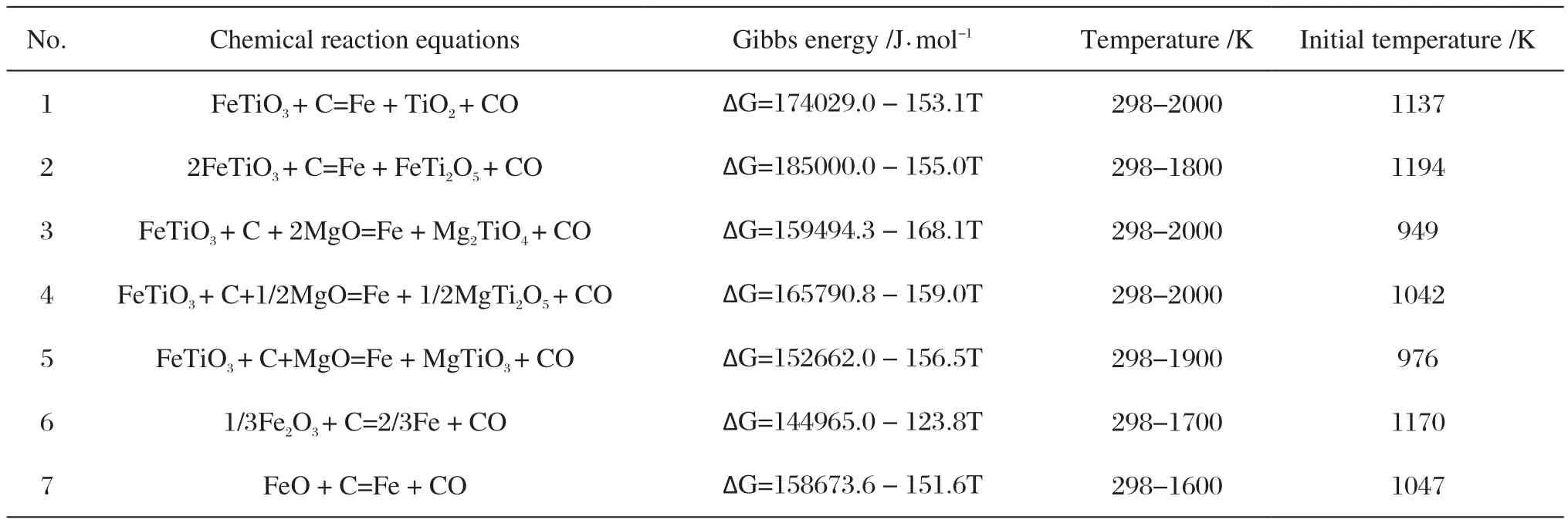

钛渣是一种高熔点的炉渣。钛渣熔体具有强腐蚀性、高导电性和黏度变化剧烈的特点。钛渣的主要成分是TiO2,此外还含有相当数量的低价钛氧化物(如Ti3O5、Ti2O3、TiO)和铁氧化物(FeO和Fe2O3),因而具有极高的化学活性。钛渣电炉的炉内最高温度可达2073 K,在这样高的温度下,它们几乎能与所有的金属和非金属材料发生化学反应。事实上,工业生产时作为工作层的炉衬无论采用哪一种耐火材料,都会被钛渣熔体所腐蚀,严重时甚至出现炉墙穿孔等生产事故。以常见的镁质或碳质耐火材料为炉衬时,熔炼钛渣时熔池内的熔液与炉衬耐火材料发生的主要化学反应和标准吉布斯自由能方程式[8]见表1所示。

除了上述化学侵蚀作用,钛渣电炉炉衬侵蚀的原因还有如下几种:(1)炉膛内1673-2073 K熔炼作业温度使耐火材料炉衬表面软化甚至发生熔融;(2)电炉加料、出渣出铁、钛渣熔体沸腾等原因造成的机械冲击、熔液冲刷等作用对耐火材料炉衬造成机械损坏;(3)钛渣电炉的电弧外吹、电磁搅拌对耐火材料的损害等等。

以上种种原因造成了钛渣熔炼电炉耐火材料严重损坏,大大降低了炉衬的使用寿命,严重制约了钛渣的生产效率。

2 冷凝炉衬的基本原理

冷凝炉衬的基本原理是无论具有多高温度和多强化学侵蚀性的液态熔体,都会在一定的冷却强度下凝固成侵蚀作用较小的固态,在炉壳强制冷却的条件下,炉衬的热表面能够形成一层凝固的钛渣渣壳,这层渣壳对炉衬耐火材料起着良好的防护作用。钛渣固体的热导率较低[3]、熔点较高,恰好符合高级耐火材料的性能要求。与高炉冷凝式炉衬的铁水凝固层不同,钛渣凝固层(即渣壳层)即使在固态下也容易与耐火材料发生化学反应,为了实现炉衬长寿的目的,必须保证炉衬耐火材料与渣壳交界面温度低于耐火材料被固态钛渣侵蚀的临界反应温度。

由表1熔池内钛渣熔液与耐火材料发生的主要化学反应可知,以镁质耐火材料为炉衬工作层时,与钛酸铁(FeTiO3)发生化学反应的最低起始温度为式(3)的949 K,也就是说固态钛渣侵蚀镁质炉衬的临界反应温度为949 K。在设计钛渣电炉冷凝炉衬时应保证耐火材料热面的温度始终低于此临界反应温度。为了实现这一点,需要炉壳冷却强度、炉衬结构、冷凝渣壳厚度与钛渣熔池之间的热流密度和温度梯度的合理匹配。

表1 熔池内钛渣熔液与耐火材料发生的主要化学反应Tab.1 The main chemical reactions between the molten titanium oxide slag and the refractory in the molten pool

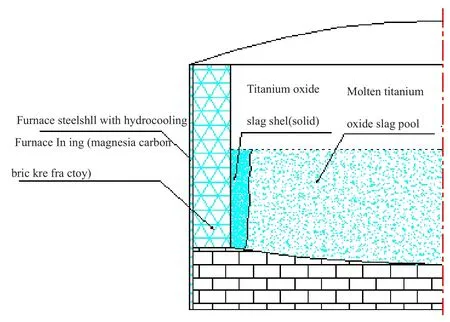

图1 冷凝炉衬结构示意图Fig.1 Structure diagram of condensing lining

3 冷凝炉衬结构的设计计算

为了实现钛渣电炉冷凝炉衬耐火材料热面的温度长期低于化学侵蚀临界反应温度,需要保证合理的炉壳冷却强度。因此炉壳应采用强制循环水冷结构。炉衬结构取消传统的绝热和保温层,直接在炉壳钢板内侧砌筑较薄导热良好的耐火材料,以保证炉衬内侧表面的温度低于钛渣熔体的凝固温度(约1673 K),使得熔池内的钛渣凝结在炉衬内侧上,形成一层冷凝钛渣渣壳。这层凝固的钛渣渣壳包裹在炉衬耐火材料表面,使炉衬耐火材料与炉膛的高温熔池隔绝,起到了隔热作用并且有效保护炉墙耐火材料免受熔池侵蚀。

在设计冷凝炉衬整体结构时,钛渣渣壳层厚度的确定非常重要。渣壳层应控制在一定的厚度范围内,渣壳层太薄会导致炉衬耐火材料热面温度高于临界反应温度,因而容易发生化学侵蚀,降低炉衬使用寿命;而过厚的冷凝渣壳层会导致造成炉膛反应空间小,钛渣出炉困难。渣壳层的最薄厚度须保证耐火材料层与渣壳层(即固态钛渣)交界面温度低于耐火材料被钛渣渣壳侵蚀的临界反应温度。

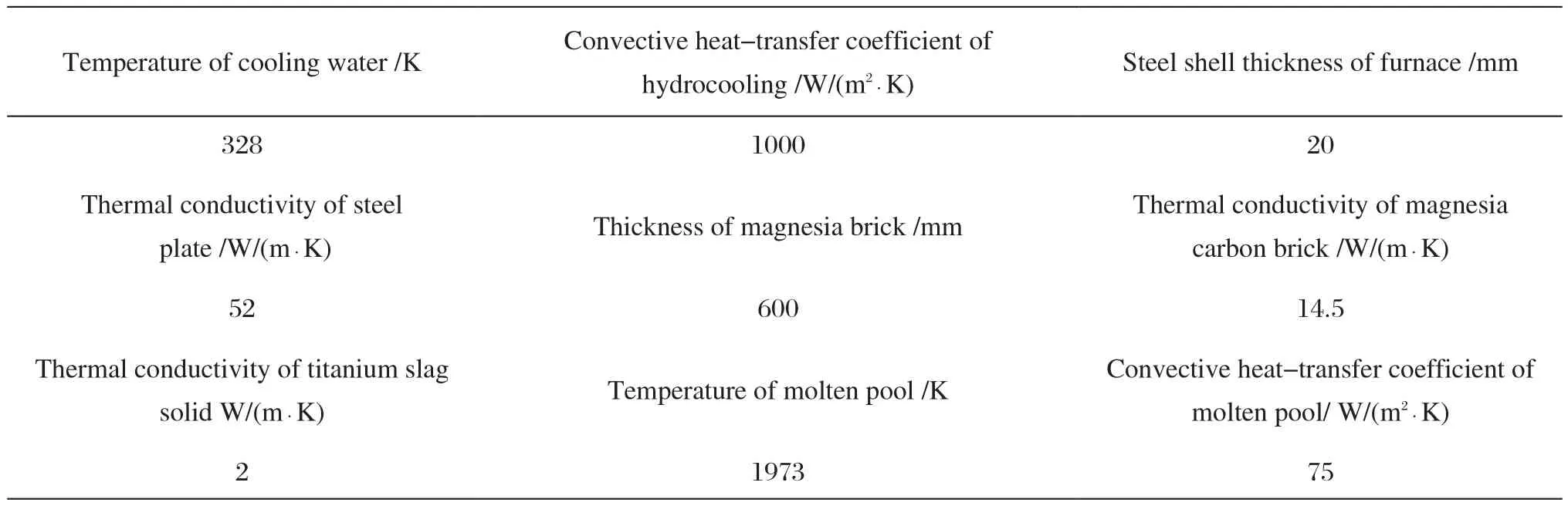

以某工厂的钛渣熔分电炉为例,其冷凝式炉衬的炉壳采用水冷炉壁,工作层耐火材料选用600 mm厚镁碳砖,冷却水平均温度和炉膛熔池平均温度分别取328 K和1973 K,渣壳层的热导率取2 W/m · K[3],镁碳砖热导率为14.5 W/m·K[9],其他热工计算参数如表2所示。

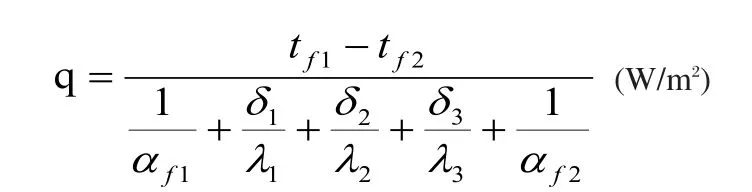

钛渣熔分电炉的冶炼为连续作业,工程上这种连续工作的过程,即使温度有些波动,仍可作为稳定态处理[10]。在研究温度场时,本文着重研究主要传热方向的温度分布,即炉墙从炉膛至炉壁方向的温度变化,忽略其他方向的温度变化。此外,钛渣熔分电炉的直径长达10 m,因此其炉墙可按一维平壁稳态传热模型进行热工计算,炉膛一侧的边界条件为熔融钛渣的对流换热,炉壁一侧的边界条件为冷却水强制对流换热。炉墙的热流密度方程如下所示[10]:

式中,q为热流密度,W/m2;

tf1和tf2分别为熔融钛渣和冷却水的平均温度,K;

αf1和αf2分别为熔融钛渣侧和冷却水侧的对流换热系数,W/(m2·K);

δ1、δ2、δ3分别为渣壳层、镁砖和炉壳钢板的厚度,mm;

λ1、λ2、λ3分别为渣壳层、镁砖和炉壳钢板的热导率,W/(m · K)。

镁砖与渣壳层交界面的温度t1为:

根据前文所述固态钛渣(渣壳层)侵蚀镁质炉衬的临界反应温度949 K,即假设t1为949 K,计算结果如表3所示,得到的炉墙温度梯度如图2所示。从计算结果可知,t1=949 K时,炉墙的热流密度为14481 W/m2,渣壳层的厚度为115 mm,因此炉壳冷却强度应大于等于14481 W/m2,此时渣壳层的厚度大于等于115 mm,镁砖与渣壳层交界面的温度则小于等于949 K。通过炉壳冷却强度的控制,可使镁砖与渣壳层交界面温度小于949 K,从而保证了镁砖炉衬不受固态钛渣的侵蚀,达到炉衬长寿的目的。

该冷凝式炉衬的钛渣熔分电炉经过一段时间的运行后,停炉观察发现炉衬耐火材料被凝固的钛渣渣壳包裹,炉衬镁碳砖仅有轻微侵蚀,在钛渣渣壳层的保护下,基本完好。

表2 冷凝炉衬热工参数表Tab.2 Thermal parameters of condensing lining structure

表3 冷凝炉衬热工计算结果Tab.3 Thermal calculation results of condensing lining structure

图2 冷凝炉衬温度梯度图Fig.2 Temperature gradient of condensing lining

4 结 论

(1)为了实现钛渣电炉炉衬的长寿必须采用冷凝炉衬结构,并且保证炉衬耐火材料与钛渣凝固渣壳层交界面温度低于耐火材料被固态钛渣侵蚀的临界反应温度,常用的镁质或镁碳质耐火材料被钛渣侵蚀的临界反应温度为949 K。

(2)设计计算了以镁碳砖为工作层的钛渣熔分电炉的冷凝炉衬结构,为保证炉衬耐火材料与钛渣凝固渣壳层交界面温度低于被侵蚀的临界反应温度,钛渣凝固渣壳层的厚度应大于115 mm,炉壳水冷强度应大于14481 W/m2,文中给出的冷凝炉衬设计计算方法同样适用于其他类型炉料的冶炼电炉。

(3)由于钛渣熔分电炉的工业化应用仍处于探索阶段,强化换热的冷凝式炉衬结构应用也处于起步阶段,在钛渣熔分电炉工业化试生产经验总结的基础上,将来冷凝炉衬技术的发展应着重于研发耐火度高、热导率合适的炉衬材料以及炉衬温度场的实时监测与炉衬寿命的在线预测等方面。

[1]李大成, 刘恒, 周大利. 钛冶炼工艺 [M]. 北京∶ 化学工业出版社, 2009∶ 65.

[2] 韩可喜. 钛精矿预还原球团冶炼钛渣的电耗水平分析[J]. 钢铁钒钛, 2014, (4)∶ 51-55.HAN K X. Iron Steel Vanadium Titanium, 2014, (4)∶ 51-55.

[3]杨绍利,盛继孚. 钛铁矿熔炼钛渣与生铁技术 [M]. 北京∶ 冶金工业出版社,2006∶ 584, 235.

[4]HEAM A M, DZERMEJKO A J, LAMOUT P H.“Freeze”lining concepts for improving submerged arc furnace lining life and performance [C]// The 8th International Ferroalloys Congress Proceedings. Beijing∶ INFACON, 1998∶ 401-402.

[5]龙飞虎. 熔分电炉冶炼金属化球团过程炉衬侵蚀分析[J]. z钢铁研究, 2012, 40(5)∶ 39-41.LONG F H. Research on Iron & Steel, 2012, 40(5)∶ 39-41.

[6]DUNCANSON P L, TOTH J D.The truths and myths of freeze lining technology for submerged arc furnace [C]// The 10 th International Ferroalloys Congress Proceedings. Cape Town∶INFACON, 2004∶ 488-499.

[7] 张福明, 党玉华. 我国大型高炉长寿技术发展现状[J].钢铁,2004, (10)∶ 75-78.ZHANG F M, DANG Y H. Iron and Steel, 2004, (10)∶ 75-78.

[8]陈肇友. 化学热力学与耐火材料[M]. 北京∶ 冶金工业出版社,2008∶ 653-655.

[9]刘麟瑞, 林彬荫. 工业炉窑用耐火材料手册[M]. 北京∶ 冶金工业出版社, 2001∶9.

[10]王秉铨. 工业炉设计手册[M]. 北京∶ 机械工业出版社, 1996∶ 28, 52.