高性能氮化硅陶瓷的制备与应用新进展

吴庆文 ,胡 丰 ,谢志鹏

(1.景德镇陶瓷大学,江西 景德镇 333403;2.清华大学 材料学院,北京 100084)

0 引 言

氮化硅陶瓷是结构陶瓷家族中综合性能最为优良的一类材料,被认为是最具有发展应用前景的高温结构陶瓷材料之一。氮化硅陶瓷具有较高的抗弯强度以及断裂韧性,比如热压烧结制备的氮化硅陶瓷,在室温下,抗弯强度能够达到800-1050 MPa,断裂韧性可达到6-7 MPa·m1/2,并且具有较好的耐磨损性和一定的自润滑能力。因此,氮化硅很适合用于轴承材料的应用之中。除此之外,氮化硅陶瓷还具有比较高的理论热导率(Haggerty等人通过理论计算证明氮化硅陶瓷的理论热导率可高达200-320 W·m-1·k-1左右)[1],该特性使其被认为是一种很有潜力的高速电路和大功率器件散热和封装材料。

近年来,围绕着如何制备高性能氮化硅陶瓷一直都是国内外结构陶瓷研究中的热点。影响高性能氮化硅陶瓷的制备的因素有许多。例如,烧结用的氮化硅粉体、烧结助剂以及添加剂的选择、烧结方式等都能够在一定程度上影响着高性能氮化硅陶瓷的各项性能。本文就高性能氮化硅陶瓷制备工艺、研究现状展开了论述,并探讨了高性能氮化硅陶瓷的主要应用进展。

1 高性能氮化硅陶瓷的制备工艺

1.1 氮化硅粉体的选择

氮化硅粉体有两种,一种为α-Si3N4粉体;另一种为β-Si3N4粉体。就烧结效果而言,使用α-Si3N4粉体作为初始原料更容易制备高致密度、高β-Si3N4相的氮化硅陶瓷。原因在于在使用α-Si3N4粉体作为初始原料的烧结过程中会发生溶解——析出的反应相变机制,通过这种α-Si3N4溶解到高温液相然后从高温液相中析出β-Si3N4的过程,晶粒中的点缺陷和位错的密度大大减少,并且通过此相变得到的反应驱动力也随之增大[2]。目前市场上的商业氮化硅粉的制备方法主要有两种:

一种为硅粉直接氮化法。硅粉直接氮化法在工业生产中工艺较为成熟,能够规模化生产,并且生产成本相对较低,因此国内外大多数企业使用该法来生产氮化硅粉。但该方法的弊端在于其所生产所得的氮化硅粉容易含有Fe、Ca、Al等杂质元素。虽然可以通过酸洗的方式去除,但这将大大增加生产成本。另外,该制备方法也会导致所制粉体中含有较多的β相,这将极大影响高性能氮化硅陶瓷的制备。

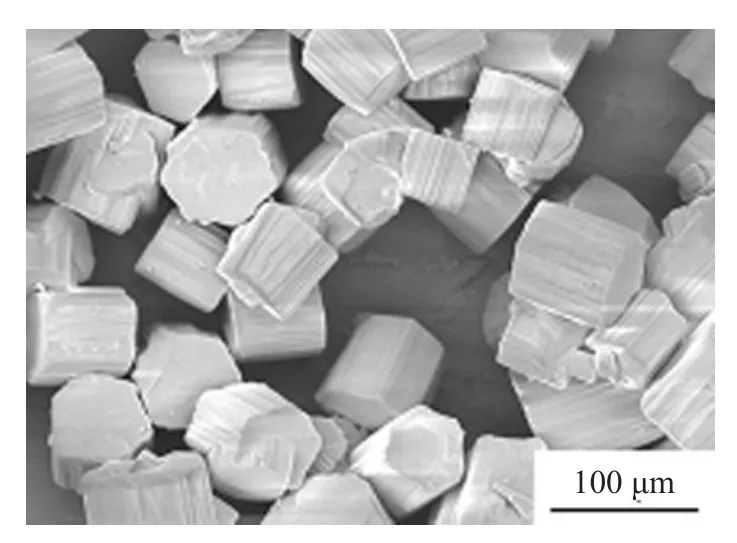

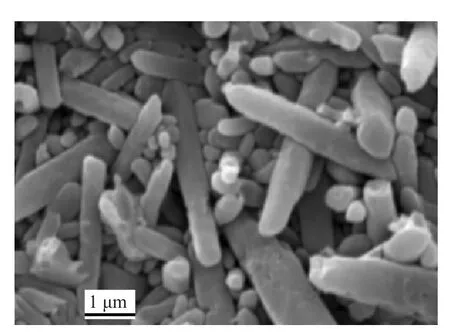

另一种氮化硅粉的制备方法为硅亚胺热解法。该制备方法制备的氮化硅粉具有极高的α相含量,并且烧结活性优异,十分适合高性能氮化硅陶瓷的烧结与制备。日本UBE公司生产氮化硅粉所用到的方法即为硅亚胺热解法。此方法具有如下特点:(1)生产的Si3N4粉末具有较好的结晶性,通过合适的热处理制度调控,其可以获得具有六角形等轴状晶粒的Si3N4粉。其粉末形貌如图1所示。(2)所制的Si3N4粉末具有较高的α相含量(>95%),氧含量较低(<2.0%),并且其中不含金属杂质元素,烧结活性较高。(3)生产的氮化硅粉末较细,尺寸分布在0.2-1.0 μm,并且产量巨大。

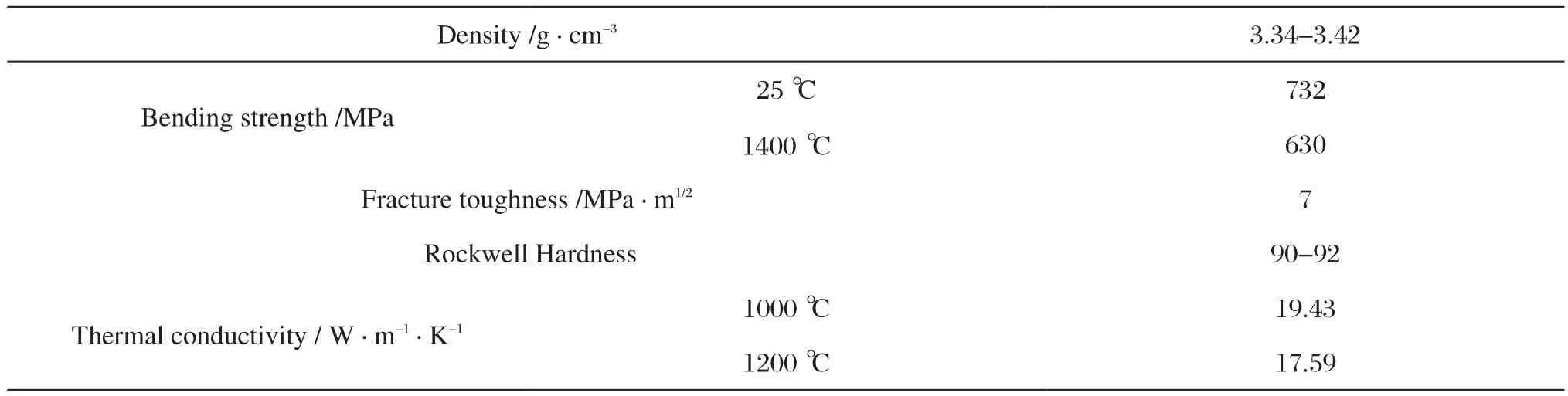

目前,日本UBE公司采用这种硅亚胺热解法每年生产的氮化硅粉产量可达到数百万吨。其中牌号为SN-E10的氮化硅粉末特别适用于具有较高质量要求的结构陶瓷生产之中[3]。其颗粒形貌图片见图2,粉体的主要元素组成和比表面积见表1。

1.2 烧结助剂的选择

图1 具有自形晶的Si3N4颗粒形貌Fig.1 The particle morphology of euhedral crystal Si3N4

图2 SN-E10 Si3N4粉末形貌Fig.2 The powder morphology of Si3N4(SN-E10)

氮化硅陶瓷烧结助剂主要有金属氧化物和稀土氧化物两大类,其典型烧结助剂如表2所示。氧化镁是最早应用于氮化硅陶瓷的烧结中且促进烧结效果较好的一种烧结助剂。研究表明,烧结助剂氧化镁在烧结过程中会与氮化硅陶瓷表面的二氧化硅薄层在高温下形成低温共融液相,其液相系统为SiO2-MgO。并且通过此液相完成液相烧结促进氮化硅陶瓷的致密化。由于这种液相烧结后形成的玻璃相熔点较低,因此会导致氮化硅陶瓷在高温下的力学性能受到负面影响。之后,Gazza等人[4]使用稀土氧化物(如氧化钇等)代替氧化镁作为烧结助剂,在晶界中发现了多种钇硅氧氮系结晶相,并且烧制出的氮化硅陶瓷在高温下仍具有较好的力学性能。与此同时,Tsuge等人[5]在氮化硅陶瓷的烧结过程中添加复合烧结助剂Y2O3-Al2O3,通过热压烧结的方法制得了抗弯强度高达1200 MPa的氮化硅陶瓷。

表1 SE-10 Si3N4粉末性能Tab.1 The powder performance of Si3N4(SE-10)

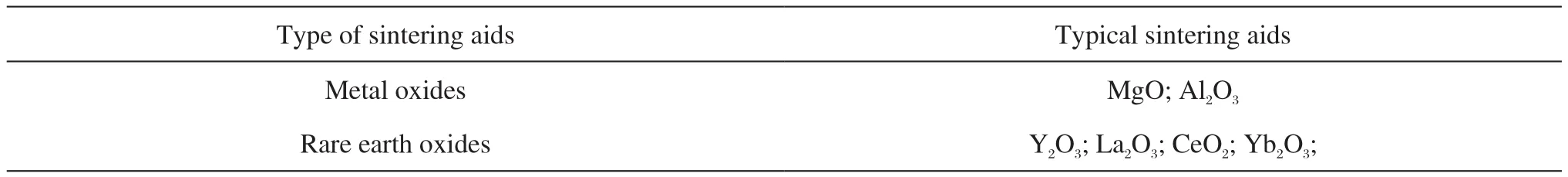

表2 Si3N4陶瓷烧结所用的一些典型烧结助剂Tab.2 Some typical additives used in silicon nitride ceramics sintering

尽管以Al2O3作为烧结助剂对于提高氮化硅陶瓷的力学性能有较大的帮助,但对于高导热氮化硅陶瓷的制备而言,则对其热导率性能有着极大的负面作用。原因在于在高温条件下,Al2O3中的Al离子会进入氮化硅晶格之中形成赛隆相,造成氮化硅陶瓷导热过程中的声子散射,降低试样的热导率。

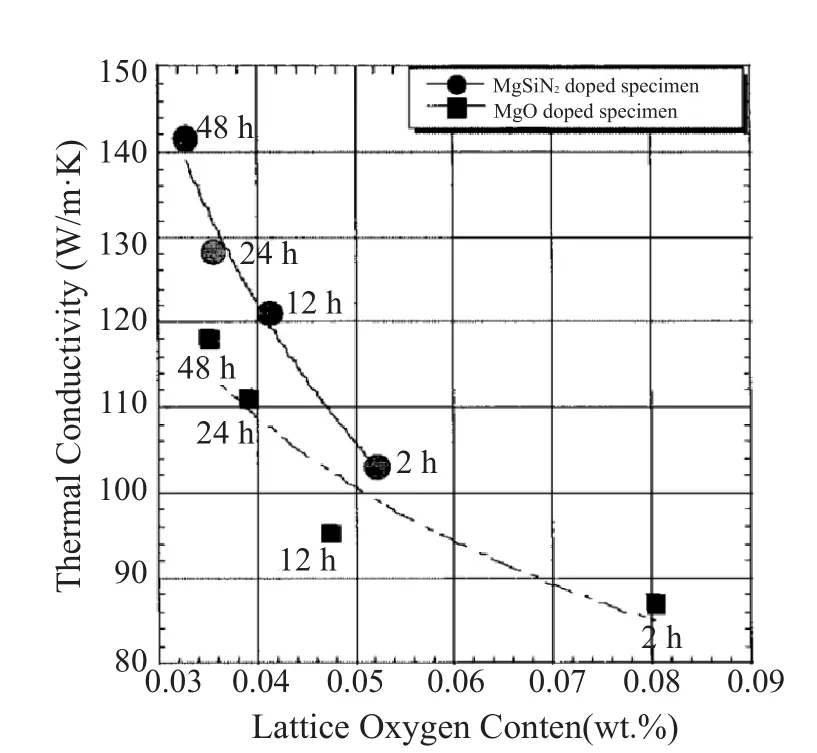

Hayashi等人[6]在氮化硅陶瓷的烧结过程中分别添加复合烧结助剂Yb2O3-MgSiN2和Yb2O3-MgO来制备高导热氮化硅陶瓷。研究发现采用MgSiN2作为烧结助剂的氮化硅陶瓷,其热导率提高了约15%,如图3所示。其研究结果表明∶在高导热氮化硅陶瓷的烧结过程里烧结助剂中氧化物的添加量要进行严格控制,避免其中的氧原子侵入晶格,造成热导率的降低。并且,最好使用非氧化物烧结助剂代替氧化物烧结助剂,这样有利于氮化硅陶瓷热导率的提高。目前,研究中有报道的非氧化物烧结助剂主要有MgSiN2、YF3等,这些烧结助剂对于氮化硅陶瓷的热导率均有较大的提高[7,8]。

图3 晶格氧含量与热导率的关系Fig.3 The relationship of lattice oxygen and thermal conductivity

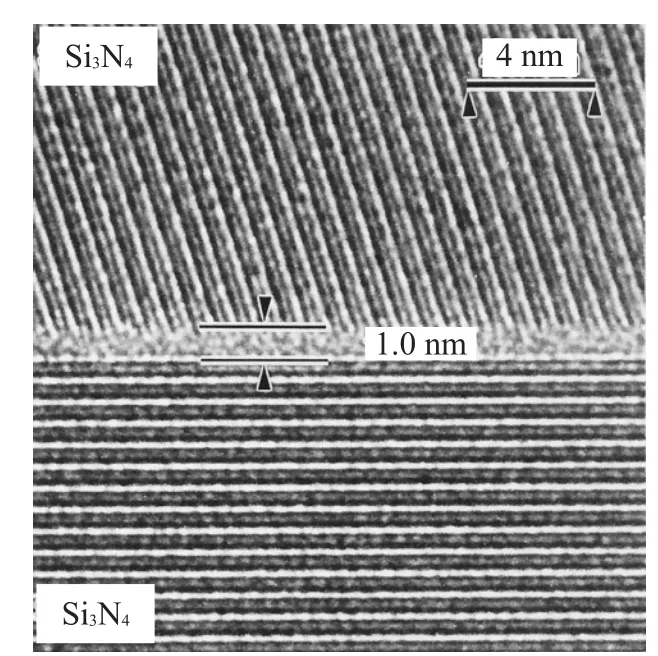

此后,其它种类的稀土金属氧化物及其与其它元素的复合添加剂也被人们进行了大量研究。文献报导[9,10],采用不同的稀土金属氧化物为添加剂时,氮化硅多晶陶瓷的晶界层厚度在0.5-2.0 nm之间变化。例如,Wang等人[11]研究了以La2O3、Nd2O3、Gd2O3、Gd2O3和Yb2O3为添加剂陶瓷的晶界层厚度分别为1.7 nm、1.5 nm、1.2 nm和1.0 nm(见图4)。随着稀土元素离子半径的增加,Si3N4晶界层的厚度也连续的增加。研究表明,在氮化硅陶瓷的烧结过程中加入Yb2O3作为烧结助剂,将会有利于氮化硅晶粒的生长,使其具有较大的长径比,并且随着Yb2O3添加量的增加,氮化硅晶粒的粗化现象也更加明显。根据戴金辉[12]等人的研究表明,在热压烧结氮化硅陶瓷的过程中,仅添加单一的镧系稀土氧化物作为烧结助剂也能够很好地促进其致密化的过程,并能够使得氮化硅陶瓷的密度达到99%以上。

大量研究表明,采用两种或两种以上添加剂构成的复合助烧剂,可改善液相粘度,提高软化温度和高温性能。例如采用MgO - Al2O3-SiO2为添加剂与Si3N4粉末充分混合后,于1730 ℃ × 3 h条件下进行常压烧结,Si3N4陶瓷的室温抗弯强度达到1.06 GPa、显微硬度14.2 GPa、断裂韧性6.6 MPa·m1/2。长柱状β- Si3N4的长径比为7 -10[13]。Hampshire等人[14]研究认为稀土氧化物Nd2O3、Sm2O3、Dy2O3与MgO作为复合烧结助剂,能使β-Si3N4的颗粒具有高的长径比,从而提高材料的断裂韧性。

1.3 烧结方式的选择

目前,氮化硅陶瓷的烧结主要使用的烧结方法有热压烧结、气压烧结、放电等离子烧结等。这些烧结方式在氮化硅陶瓷的烧结应用中各有优势。例如,放电等离子烧结(SPS)。这种烧结方式烧结速度很快,从烧结到冷却大约只需1个小时左右,十分适合快速烧结利于研究陶瓷的烧结特性;气压烧结的有点在于烧结成本较低,并且能够制备形状较为复杂的产品,使生产能够批量化进行。对于热压烧结来说,这种烧结方式由于外加机械加压的原因,使烧结的驱动力得到了巨大的提高,对于难以烧结的共价化合物陶瓷来说是一种十分有效的致密化烧结技术。

图4 Si3N4 -Si3N4晶界玻璃相Fig.4 The grain boundary glass phase

1.3.1 热压烧结

热压烧结(hot-pressing)是一种通过外加机械压力促进试样烧结的烧结方式。该方式把陶瓷粉末装填入模腔内,在外施机械压力的同时又把装填的粉末升温至烧成温度。因为外施机械压力的存在,所以烧结驱动力得到了增加,从而使试样更容易达到更高的致密程度。这使得热压烧结技术更容易制备难以烧结的陶瓷材料,例如许多共价键陶瓷材料。

相比于其它烧结方式,热压烧结有许多的优势。例如,可以在低于常压烧结的烧结温度之下100-200 ℃的较低温度烧结陶瓷材料。除此之外,使用热压烧结作为烧结方式,还能够提高陶瓷材料的某些性能。比如,试样的电学性能、力学性能、光学性能等。当然,热压烧结也存在着一些局限性。例如,由于外加机械压力的原因决定了热压烧结就只能够烧结结构简单的陶瓷材料。虽然通过后期机械加工也能够达到某些特殊形状的要求,但相应会提高生产成本。虽然如此,这热压烧结技术仍然是一项优异的烧结技术。

Coe等人[15]用高α-相含量的Si3N4作原料,加入1wt.% MgO经热压烧结后制得Si3N4陶瓷平均抗弯强度为900 MPa,950 ℃的强度为800 MPa。图5展示的是以Y2O3-Al2O3为添加剂热压烧结后Si3N4陶瓷显微结构,长柱状晶粒为β-Si3N4。

1.3.2 气压烧结

气压烧结(gas pressure sintering)是一种在陶瓷的高温烧结过程中配合一定气体压力的烧结方法。其气体压力一般维持在1-10 MPa,目的是防止陶瓷材料在提高烧结温度条件下产生分解和失重,从而制备具有高致密度的陶瓷制品。

图5 热压烧结后Si3N4陶瓷显微结构Fig.5 The microstructure of Si3N4 ceramics fabricated by hot pressing sintering

通常在0.1 MPa的N2压力下,氮化硅陶瓷的分解温度在1750 ℃左右。因此限制了高熔点烧结助剂的使用。研究表明,当氮气气压提高至1-10 MPa 时,氮化硅陶瓷的分解温度相应可以提高至2100-2390 ℃,这将极大有助于氮化硅陶瓷再更高温度条件下的烧结。国内中科院上海硅酸盐研究所、清华大学等单位也较早的开展了气氛压力烧结及二步气压烧结工艺研究。邬风英等人[16]研究了气压烧结氮化硅陶瓷活塞顶,以硅粉和添加剂Y2O3-La2O3(5-20wt.%)为原料,混合成型的素坯于1250-1450 ℃,0.1-1.5 MPa的N2压力下,经6-24 h快速氮化,得到反应烧结氮化硅,此时样品已完全氮化成Si3N4坯体,密度为2.67 g/cm3;然后置于以Si3N4为主要成分的粉床中,在1750-2000 ℃、1-6 MPa的氮气压力下烧结3 h;即使用二步烧结法把反应烧结Si3N4进行重烧结,实质上是把重烧结和气氛加压烧结(GPS)结合起来,表3列出该烧结工艺制备的Si3N4材料相关性能。

1.3.3 放电等离子烧结

放电等离子烧结是一种在烧结过程中向试样和模具施加大的脉冲电流,通过压力场、温度场、电流场等场效应来烧结制备材料的全新技术。放电等离子烧结技术具有提高烧结速率、降低烧结温度、细化晶粒等特点,这些特性引起了国内外材料研究者对其的特别关注。近十几年来许多高校科研单位陆续都装配了SPS烧结装置,通过这种全新的烧结技术得到了许多丰硕的科研结果。在2002年,Stockolm大学的Z. J. Shen等人在《自然》杂志发表论文报道在氮化硅基陶瓷的SPS烧结过程中发现了α-Si3N4向β-Si3N4的晶相转变可在瞬间完成,并且可以在几分钟内制备高性能陶瓷,此项发现被认为是陶瓷烧结技术上的一次重大突破[17]。相比于普通的热压烧结方法,放电等离子烧结除了依靠热场和压力场促进烧结之外,其在烧结过程中还伴有强大的脉冲电流活化烧结粉体,净化粉体表面来达到促进烧结的目的。通过放电等离子烧结有以下六点效果:(1)表面活化(2)高速扩散,高速物质转移(3)有效加热,塑性变形提高(4)高密度能量供应(5)放电点的弥散运动(6)晶内快速冷却。相比于其它烧结方式,其所拥有的技术优势有:(1)能够实现陶瓷样品的低温、短时间烧结(2)烧结难以烧结的材料(不需要助烧剂),连接不相容材料(3)能够实现短时间的均匀烧结(4)烧结非晶体材料(5)烧结纳米材料(材料烧结时间短,导致晶体没有充足的生长时间,因此颗粒细小)[18,19]。

表3 二步气压烧结法Si3N4陶瓷的物理与力学性能Tab.3 The physical and mechanical properties of Si3N4 ceramics fabricated

2 高性能氮化硅的应用进展

2.1 氮化硅陶瓷轴承

滚动疲劳寿命是衡量轴承材料性能的重要指标。在常见的结构陶瓷中,氮化硅的滚动疲劳寿命要明显高于氧化锆、碳化硅、氧化铝等材料,也最适合用作轴承材料。

Si3N4轴承与轴承钢对比具有如下特点:(1)密度低,只有轴承钢的40%左右,用作滚动体时,轴承旋转时受转动体作用产生的离心力减轻,因而有利于高速旋转;(2)热膨胀系数小,为轴承钢的25%,可减小对温度变化的敏感性,使轴承工作速率范围更宽;(3)较高弹性模量(为轴承钢的1.5倍)和高的抗压强度,有利于滚动轴承承受应力提高;(4)耐高温耐腐蚀及优良化学稳定性,因此Si3N4陶瓷轴承适合于在高速、高温、耐腐蚀等特殊环境工作;(5)Si3N4陶瓷具有自润滑性,即使接触部油膜破裂也很难发生轴承粘着,故对于防止轴承的烧损可起到有利作用;(6)长寿命、低温升,由于Si3N4密度低导致离心力减小,从而大大减小对轴承外圈的压力和摩擦力矩,提高轴承寿命。试验研究表明,混合陶瓷轴承与同规格同精度等级的钢轴承相比,其寿命提高3-6倍,温升可降低35%-60%。

目前,国际上研究氮化硅陶瓷陶瓷轴承及轴承球较为领先的公司有日本精工株式会社(NSK)、日本光洋精工株式会社(KOYO)、瑞典的斯凯孚(SKF)以及德国的舍弗勒(FAG)等公司。就国内而言,如中材高新氮化物陶瓷有限公司、北京中兴实强陶瓷轴承有限公司和江苏金盛陶瓷科技有限公司等也已经具备了批量生产氮化硅陶瓷轴承及轴承球的能力。精密陶瓷轴承已在电镀设备、高速机床、医疗装置、化工设备、低温工程、风力发电等精密传动系统获得越来越多的应用。

2.2 氮化硅陶瓷散热基板

自20纪90年代开始,信息科学技术飞速发展,支撑其发展所需的半导体工艺以及微电子技术也随之迅猛发展。以集成电路为例,集成电路的集成程度愈来愈高,排线密度愈来愈大。但由此所带来的电子封装基板的排热问题也随之而来。若电子封装基板不能及时有效地将集成电路上各元器件的热量排出,大量的热量将会聚集在集成电路之上,最终会导致其失效与损坏[20]。关于有效解决电子封装基板的散热问题,可以从以下两个方面考虑,即提高电子封装基板热导率来提高散热效率和降低封装基板厚度以降低热阻。此外,还考虑到这种高热导率电子封装基板可能使用的环境比较苛刻动荡(例如,电动汽车、高速列车等电力能源交通工具),因此对封装基板材料的力学性能也需提出更高的要求。

目前,市场上主要流行使用的覆铜陶瓷基板材料有两种:Al2O3和AlN。在覆铜过程中,因为金属铜和陶瓷材料的热膨胀系数有较大的差别,所以在高温条件下的覆铜之后,会在陶瓷基板中产生较大的附加热应力。并且,由于电子封装基板自身的周期性使用特性,在频繁的升温和降温过程中也会陆续地在陶瓷基板上产生热应力。因此经过漫长时间使用以后在基板内部很容易有微小的裂纹产生和扩展,故很容易让封装基板产生破裂从而失效。在实际生产过程中,通常使用240K-500K的热循环实验来检测试样的抗热震性能,普通的Al2O3和AlN一般在经受了50次热循环之后就会产生裂纹,在经历了500次热循环之后会发生铜电路的脱落,不能够满足电动汽车所要求的3000次热循环后仍能保持使用性能的要求[21]。

相比较于其他陶瓷材料来说,氮化硅陶瓷具有许多优异的特性,比如具有较高的理论热导率(Haggerty等人通过理论计算证明氮化硅陶瓷的理论热导率可高达200-320 W·m-1·K-1左右)、良好的化学稳定性能、无毒、较高的抗弯强度和断裂韧性等。目前,关于高导热氮化硅陶瓷的研究报导中,热导率最高可达到177 W·m-1·K-1,并且力学性能也较为优异(抗弯强度达到了460 MPa,断裂韧性达到了11.2 MPa·m1/2)[22]。这些特性使其被认为是一种很有潜力的高速电路和大功率器件散热和封装材料。目前,国际上高导热氮化硅陶瓷基板主要的供应商有美国罗杰斯公司和日本东芝公司,其生产的高导热氮化硅陶瓷热导率均能达到90 W·m-1·K-1,抗弯强度和断裂韧性也分别能达到650 MPa和6.5 MPa·m1/2左右。

3 结 语

虽然随着烧结技术的不断突破,氮化硅陶瓷的性能也愈加优异,但对于要求不断提高的现代工业来说,还是不能够满足其需求的。具体而言,氮化硅陶瓷还有以下几点需要提高与深入研究。(1)氮化硅粉体的品质:氮化硅粉体的品质很大程度上能够影响氮化硅陶瓷最终的性能。目前,工业生产最成熟,也最被广泛使用的氮化硅粉制备方法是硅粉直接氮化法,但这种方法最大的弊端就是制得的粉体中β相含量以及氧含量较高。这将极其不利于高性能氮化硅陶瓷的制备。硅亚胺热解法是目前制备高品质氮化硅粉较好的方法,但其制备工艺较为复杂严格,全世界也只有日本UBE公司有能力批量生产。所以如何制备高品质的氮化硅粉体将是以后生产高性能氮化硅陶瓷的关键所在。(2)成本控制:氮化硅陶瓷的成本较高是限制氮化硅陶瓷大规模应用的重要原因,如何降低生产成本是氮化硅陶瓷产业化急需解决的一个重要问题。

[1]HAGGERTY J S, LIGHTFOOT A. Opportunities for enhancing the thermal conductivities of SiC and Si3N4ceramics through improved processing [A]// Proceedings of the 19th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures-A∶ Ceramic Engineering and Science Proceedings,Volume 16, Issue 4 [C]. John Wiley & Sons, Inc., 2008∶ 475-487

[2]徐鹏, 杨建, 丘泰. 高导热氮化硅陶瓷制备的研究进展[J]. 硅酸盐通报, 2010, 29(2)∶ 384-389.XU P, YANG J, QIU T. Bulletin of the Chinese Ceramic Society,2010, 29(2)∶ 384-389.

[3]谢志鹏. 结构陶瓷,Structural ceramics[M]. 北京∶ 清华大学出版社, 2011.

[4]DUTTA S, GAZZA G. Hot pressing ceramic oxides to transparency by heating in isothermal increments∶ U.S. , 3,767,745[P]. 1973-10-23.

[5]TSUGE A, NISHIDA K, KOMATSU M. Effect of crystallizing the grain‐boundary glass phase on the high‐temperature strength of hot‐pressed Si3N4containing Y2O3[J]. Journal of the American Ceramic Society, 1975, 58(7‐8)∶ 323-326.

[6]HAYASHI H, HIRAO K, TORIYAMA M, et al. MgSiN2addition as a means of increasing the thermal conductivity of β‐silicon nitride [J]. Journal of the American Ceramic Society,2001, 84(12)∶ 3060-3062.

[7]LEE H M, LEE E B, KIM D L, et al. Comparative study of oxide and non-oxide additives in high thermal conductive and high strength Si3N4ceramics [J]. Ceramics International, 2016,42(15)∶ 17466-17471.

[8]LIANG H, ZENG Y, ZUO K, et al. Mechanical properties and thermal conductivity of Si3N4ceramics with YF3and MgO as sintering additives [J]. Ceramics International, 2016, 42(14)∶15679-15686.

[9]CLARKE D R. On the equilibrium thickness of intergranular glass phases in ceramic materials [J]. Journal of the American Ceramic Society, 1987, 70(1)∶ 15-22.

[10]KLEEBE H J, CINIBULK M K, CANNON R M, et al.Statistical analysis of the intergranular film thickness in silicon nitride ceramics [J]. Journal of the American Ceramic Society,1993, 76(8)∶ 1969-1977.

[11]WANG C M, PAN X, HOFFMANN M J, et al. Grain boundary films in rare‐earth‐glass‐based silicon nitride [J]. Journal of the American Ceramic Society, 1996, 79(3)∶ 788-792.

[12]戴金辉. 稀土掺杂含晶种氮化硅陶瓷制备、结构及性能的研究[D]. 北京∶ 清华大学, 2003.

[13]刘学建, 黄智勇, 黄莉萍, 等. 无压烧结氮化硅陶瓷的力学性能和显微结构[J]. 无机材料学报, 2004, 19(6)∶ 1282-1286.LIU X J, HANG Z Y, HUANG L, et al. Journal of Inorganic Materials, 2004, 19(6)∶ 1282-1286.

[14]HAMPSHIRE S, POMEROY M J, SARUHAN B. High tech ceramics [J]. High Tech Ceramics, 1987.

[15]COE R F, LUMBY R J, PAWSON M F. Special ceramics[M].Stoke-on-Trent∶ British Ceramic Research Association, 1972∶361.

[16]邬风英,庄汉锐,王佩玲.气压烧结Re-α/β-Sialon陶瓷材料[J]. 粉末冶金技术, 1998, 16(3)∶ 174-177.WU F Y, ZHUANG H R, WANG P L. Powder Metallurgy Technology, 1998, 16(3)∶ 174-177.

[17]SHEN Z, ZHAO Z, PENG H, et al. Formation of tough interlocking microstructures in silicon nitride ceramics by dynamic ripening [J]. Nature, 2002, 417(6886)∶ 266-269.

[18]WEI D, MENG Q, JIA D. Microstructure of hot-pressed h-BN/Si3N4ceramic composites with Y2O3–Al2O3sintering additive [J].Ceramics International, 2007, 33(2)∶ 221-226.

[19]GRESKOVICH C. Preparation of high‐density Si3N4by a gas‐pressure sintering process [J]. Journal of the American Ceramic Society, 1981, 64(12)∶ 725-730.

[20]彭桂花, 江国健, 李文兰, 等. 以氮化硅镁为烧结助剂的高热导氮化硅陶瓷的制备方法, CN1654427[P], 2005.

[21]白冰. 稀土氟化物助烧剂氮化硅陶瓷的烧结及性能研究[D].北京∶ 清华大学, 2012.

[22]ZHOU Y, HYUGA H, KUSANO D, et al. A tough silicon nitride ceramic with high thermal conductivity [J]. Advanced Materials, 2011, 23(39)∶ 4563-4567.