筑炉方式对中频感应炉炉衬寿命的影响

吴友坤,程兆虎,方世良,史文东,张 娜,黄金亮

(安徽合力股份有限公司合肥铸锻厂,安徽合肥 230022)

中频感应炉广泛用于有色金属和黑色金属的熔炼,与其他铸造熔炼设备相比,具有熔炼时间短,合金元素烧损少,能精准控制金属液的温度和成分,环境污染小等优点。但中频感应炉在使用过程中普遍存在炉衬使用寿命短的问题,尤其在熔炼不同种类合金或合金熔化温度较高时,中频感应炉更易损坏。本文通过采用不同振动器打结炉衬的工艺,探讨不同筑炉方式对炉龄的影响,以此降低工厂生产成本[1-3]。

1 实验目的与材料

1.1 实验目的

炉衬质量是影响无芯感应电炉使用效果的关键因素之一。我厂自2009 年开始使用电炉进行熔炼,由于操作工对感应电炉熟知度较少,普遍存在炉衬使用寿命短的问题。通过使用不同振动器打结干振料的筑炉工艺,提高炉衬使用寿命,降低劳动强度,降低生产成本。

1.2 实验材料

本实验用到的材料有炉衬推出机构、炉底气动振动器、Jolter 气动锤击器、Martin 气动振动器、炉衬料、云母纸、陶瓷纤维布、筑炉坩埚模、炉底接地装置、热电偶、插捣和除气工具、平衡尺和其他工具。

2 实验过程

2.1 旧炉衬的拆除

当炉衬侵蚀严重需要大修时,待生产任务结束,电炉经空冷至室温,倾斜炉体至水平位置,在炉底推出块位置安装好液压推出机构,将旧炉衬推出。卸下炉底推出机构,将炉体放正后,清洁电炉内壁夹铁,对炉壁进行修补后备用。

2.2 炉嘴的修补

炉嘴在长时间的使用过程中,由于铁液的冲刷作用而时常遭到破坏。因此,在进行炉衬施工前,首先需进行炉嘴的修补,这样可产生一个垂直的耐火材料界面,降低炉嘴下面水平裂纹金属渗漏的几率。

2.3 炉底的打结

从旧炉衬中取出炉底推出块,并使用干燥的压缩空气吹净推出块表面杂质,缓慢将其放入炉体底部。在推出块小孔位置安装接地装置并与底部紧固,推出块上平铺一层陶瓷纤维布,四周贴近炉壁平铺一层云母纸并将其固定。然后均匀倒入7 袋左右干振料,放入炉底气动振动器,保持工作气压≥0.6 MPa,振动30 min 后取出振动器,使用平衡尺刮平表面干振料直至接地装置探头露出。

2.4 筑炉坩埚模的选择

筑炉坩埚模使用6 mm 的钢板制造,材质与被熔炼金属相容,周围均匀钻排气孔,圆整且斜度应小于5°,外表光滑无锈,焊接处磨光。厚度适中。若坩埚模厚度过薄,则会导致散热过快,受冲击能力较低,使炉衬寿命缩短;若厚度过大,不利于感应加热,影响生产效率[4]。图1为我厂3 t 中频炉使用坩埚模示意图。

图1 坩埚模示意图

2.5 炉体的打结与振实

待炉底打结完毕,平稳放入筑炉坩埚模,确保与炉体同心后,向坩埚模与炉壁间隙均匀加入干振料,每次加料3~4 袋,同时用插捣和除气工具进行捣实和除气。整个操作过程严禁纸屑等异物混入干振料中。

由于静压事业部使用的应达电炉为一台电源配两台电炉,为使实验结果更具可比性,在1#电炉使用Jolter 振动器(图2.a),2#电炉使用Martin 振动器(图2.b),对炉体分别进行振实,振动时间均为2 h。振动开始前,使用钢板固定坩埚模,防止振动过程中坩埚模产生位移。振动过程中应时刻关注炉体上部干振料下陷情况,随时向四周补充干振料,直至炉体上部干振料不再下陷,停止振动。

图2 筑炉气动振动器

2.6 炉体的烧结[5-6]

炉体打结好后,装入生铁安装完热电偶,开始进行炉体的烧结。烧结工艺分为三个阶段。

(1)第一阶段。以100 ℃/h 的升温速度将炉料加热至1 000~1 100 ℃,此阶段需持续9~10 h,并在此温度区间保温3 h。保温的目的是为了防止炉衬因晶变速度过快产生裂纹,彻底排除干振料中的水分,达到炉衬上下温度均匀。

(2)第二阶段。利用感应能量在100 ℃/h 的升温速度下,使初始加入炉料熔化量达到90%,并在完全熔化前继续加料,同时避免棚料现象的发生。此阶段待温度升至1 600 ℃后,保温3 h,注意炉温不得超过1 625 ℃。该阶段的目的是使炉衬初步形成烧结层。

(3)第三阶段。高温烧结时,炉衬烧结所形成的结构直接影响使用寿命。烧结层厚度不足,使用寿命降低。烧结完毕后关闭功率,随炉降温至正常出铁温度后开始生产。

3 影响炉衬寿命的相关因素[7-8]

3.1 功率对炉衬寿命的影响

炉衬在烧结后,会形成三层组织,靠近炉料位置的为烧结层,中间为过渡层,靠近炉壁的为松散层。随着熔炼炉次的增加,烧结层逐渐增加,当功率过大时,电磁感应所产生的强大搅拌力,使熔化后的铁液对炉衬形成较大冲击力。另外,电炉长期在高功率状态运行,会造成炉衬局部温度过高,当加料密度过低时,炉料易在炉体中间架空,若不及时采取捣料,存在造成搭桥事故的风险。当功率过小时,熔炼时间延长,影响生产效率。且在连续熔炼时,保持每台电炉炉底预留部分铁液,对缩短熔炼时间,提升熔炼效率,提高炉衬寿命均有一定效果。表1 为电炉容量与功率的关系。

表1 电炉容量与功率的关系

3.2 炉料加入方式对炉衬寿命的影响

加料方式对炉衬寿命有一定程度的影响。在进行加料操作时,应遵循熔点低的炉料先加,熔点高的炉料后加的原则。增碳剂应在电炉内有至少1/3 铁液时加入,避免加到电炉底部。实践表明:当大量增碳剂加入炉底进行日常熔炼操作时,会使炉体底部侵蚀严重。同时尽可能保证炉料的清洁,严禁使用密封或铝合金铸件。

3.3 熔炼操作对炉衬寿命的影响

正确的熔炼操作对提高炉衬使用寿命有重要影响。间歇式作业时,炉衬温度会经历从低温—高温—低温周期性循环过程,反复对炉衬加热和冷却,炉衬靠近炉料的烧结层线收缩率变大,炉衬易产生裂纹,尤其在低于800 ℃时更明显,从而使炉衬寿命降低。而在进行连续熔炼时,炉温变化小,基本维持在800 ℃以上,炉衬烧结层的线收缩率变小,炉衬寿命得以提高。

4 结语

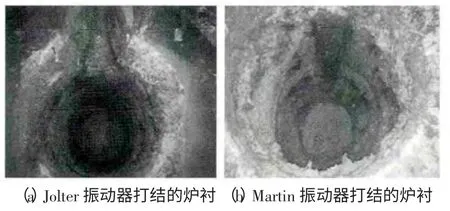

实践证明,在其他条件不变的情况下,使用Jolter振动器打结的炉衬较使用Martin 振动器打结的炉衬使用寿命平均高出20 炉。且在进行大修拆炉时,从炉衬烧结情况看,使用Jolter 振动器打结的炉衬较光滑(如图3.a),上下厚薄差别较小,而使用Martin振动器打结的炉衬壁上下厚薄不均匀(如图3.b)。

图3 不同振动器打结的炉衬大修时的炉况

[1]陈玉平.提高坩埚式感应电炉酸性炉衬寿命的筑炉工艺[J].工业炉,2008,30(1):8-40.

[2]李广太.感应电炉炉衬材料的选择与筑炉操作[J].铸造,2005,54(10):1039-1041.

[3]鲁靖国.影响感应电炉坩埚使用寿命的因素分析[J].现代铸铁,2004(6):32-34.

[4]冯胜山,许顺红,刘庆丰,等.无芯感应电炉炉衬使用寿命的影响因素及控制措施[J].耐火材料,2008,42(4):302-306.

[5]王士达,郭凤玲,班俊胜,等.酸性感应电炉炉衬的打结及熔炼生产实践[J].金属加工,2008(15):55-57.

[6]童军,章舟,连炜.铸铁感应电炉熔炼及应用实例[M].北京:化学工业出版社,2010.

[7]徐加文,陈宪宏,张毅.中频感应电炉功率和频率的选择[J].金属加工(热加工),2003(11):66-67.

[8]金仲信.感应电炉熔炼铸铁基础理论问答50 例[J].现代铸铁,2004(3):58-61.