基于QZD-160型气动振动器的混凝土振捣工艺试验研究

罗 晶,唐欣薇,莫键豪

(1、广东水电二局股份有限公司 广州 511300;2、华南理工大学土木与交通学院 广州 510641)

0 引言

珠江三角洲水资源配置工程是世界上内水压力最高的长距离盾构输水隧洞工程,采用了预应力复合衬砌结构[1-2],通过对钢筋混凝土内衬施加预应力满足工程的高内压需求。当前复合衬砌的内衬混凝土基本采用钢模台车作为浇筑模板,在有限的作业空间内,难以通过常规的低频振捣器或软轴式振捣棒在密集的钢筋和钢绞线之间充分且精准地振捣混凝土,容易造成内衬厚度不足、空洞等施工质量问题[3-4]。为解决上述问题,拟在钢模台车的模板背面附着气动振动器,以保证混凝土的振捣效果。然而,气动振动器对密集钢筋中的混凝土的振捣效果尚缺乏专门研究。

本文基于QZD-160 型气动振动器开展混凝土振捣工艺试验研究,以验证气动振捣工艺的可行性及适用性,明确该振动器的作用深度、布置间距等参数,为预应力复合衬砌的施工工艺提供参考。

1 试验材料及设备

1.1 混凝土配合比

本试验的混凝土配合比与珠江三角洲水资源配置工程的内衬混凝土保持一致,设计标号为C50、W12,混凝土的骨料级配选用一级配,其坍落度控制在180~210 mm,且坍落度损失需控制在4 h内10 mm,具体配合比如表1所示。

表1 混凝土配合比Tab.1 Mix Proportion of Concrete

1.2 气动振动器性能参数

气动振动器是一种利用压缩空气产生振动的设备,当压缩空气通过气动振动器内部时,能够产生高频小幅振动,可用于混凝土施工过程中,将振动传导至预制模板上,使混凝土中的气泡被挤出,进而更加均匀、密实[5-6]。试验采用了QZD-160 型气动振动器,其性能参数如下:空气压力为6 kg,振动力为25 kN,振频为12 980 Hz,振幅为6.6 mm,耗氧量为580 L/min,重量为42 kg。

2 试验设计及实施过程

根据预应力复合衬砌结构的特性,需分别模拟拱顶与拱腰区域的气动振捣工艺。

2.1 拱顶混凝土振捣试验

为真实模拟预应力复合衬砌拱顶区域的内衬混凝土振捣施工,本文设计了试验模型如图1⒜和图1⒝所示,混凝土的浇筑范围为3.0 m×3.0 m×0.55 m(长×宽×高),其中,0.55 m 为预应力复合衬砌的内衬厚度。试验在混凝土浇筑区域内布置了钢筋和PVC 管分别模拟预应力复合衬砌中密集的钢筋与钢绞线。待混凝土注满浇筑区域后,人工刮平混凝土表面,并开启布置于模型中心的气动振动器,振动器的输入风压为0.5 MPa。振动器开启后,在距离振动器0.6 m 半径范围内的混凝土表面出现明显气泡上冒及少量提浆的现象,如图1⒞所示。在振捣约13.3 min 后,混凝土表面无明显气泡上冒或提浆的现象,随即关闭气动振动器。

图1 拱顶混凝土振捣试验Fig.1 Vibration Test of Concrete in the Arch Crown Area (mm)

2.2 拱腰混凝土振捣试验

与拱顶区域的混凝土振捣不同,气动振动器需产生水平方向的振动才能达到振捣拱腰区域混凝土的目的。本文采用尺寸为3.0 m×0.55 m×3.0 m(长×宽×高)的“侧墙”模拟衬砌的拱腰,试验模型如图2⒜所示,共布置4台气动振动器。由于实际工程中,预应力复合衬砌的内衬混凝土采用分层浇筑法,故将4 台气动振动器分两层布置,下层振动器距离模型底端1.0 m,上层振动器距离模型顶端0.64 m,两层之间的净距为0.66 m。

图2 拱腰混凝土振捣试验Fig.2 Vibration Test of Concrete in the Arch Waist Area

试验采用分层浇筑法[7-8],分两次进行布料,布料深度分别为1.75 m 和1.25 m。第一层布料完成后,开启下层的两台振动器,振动器输入风压为0.6 MPa。以无明显气泡上冒或混凝土面不再下沉为止,下层振动器的开启时长为5.5 min。随后,开始第二层布料,如图2⒝所示,待布料至模型顶面,人工刮平混凝土表面,并开启上层的两台振动器。振捣过程中,混凝土表面有明显气泡上冒现象,且混凝土面均匀下沉。上层振动器开启9.2 min后,混凝土表面不再出现明显气泡上冒或下沉现象,随即关闭振动器。

3 试验结果

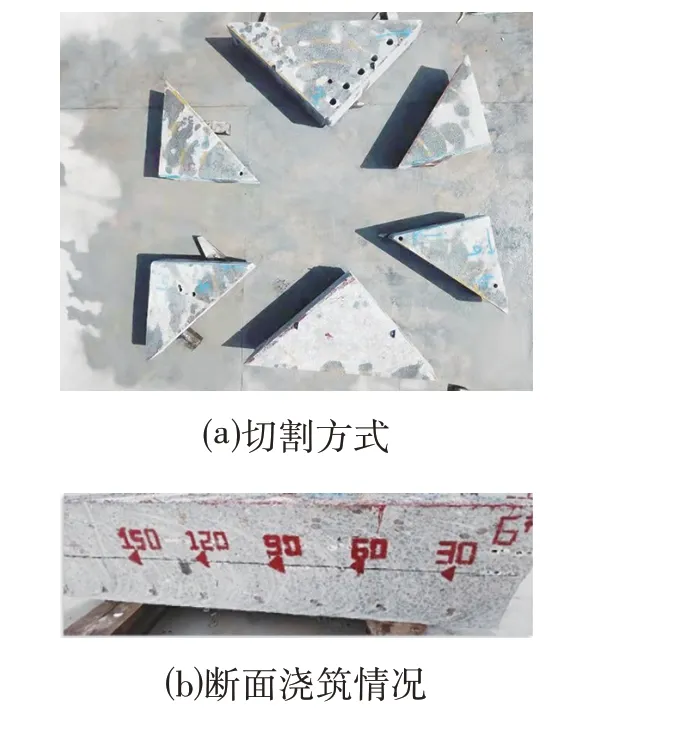

3.1 断面目测

以气动振动器的位置为圆心,在拱顶振捣试验模型的表面以0.3 m 为半径增量画同心圆,再对其进行对称切割,如图3⒜所示。通过观察切割面的气孔分布判断振捣效果,不难看出,沿厚度方向分布较均匀,说明单台气动振动器的作用深度不少于0.55 m。同时,距离振动器越远,断面呈现的气孔数量越多,且气动尺寸较大,当距离超1.2 m 时,混凝土呈较疏松状,如图3⒝所示。

图3 模型断面目测Fig.3 Visual Inspection of Model Cross-section

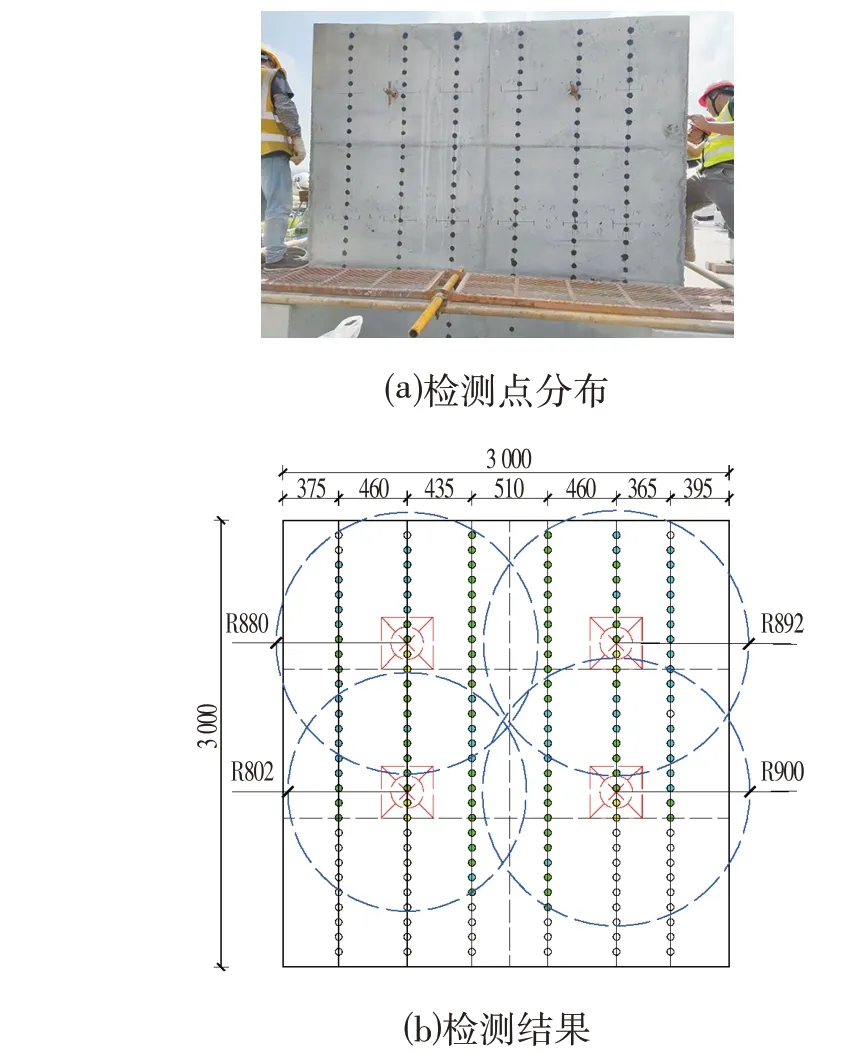

3.2 超声波检测

利用超声波技术检测气动振动器的有效作用范围,在拱腰振捣试验模型的表面沿水平方向标出六列等竖向间距的测点,其中第2 列与第4 列需经过振动器的中心位置,如图4⒜所示。由于超声波的波速与混凝土的密实度呈正相关[9-10],通过超声波检测各测点的波速,认为波速大于平均值的测点已振捣密实。绘制超声波检测结果分布图如图4⒝所示,黄色圆点代表气动振动器所在位置,绿色圆点代表波速大于平均值的测点,并根据绿色测点的范围画出各振动器的有效作用范围分布图。可见,单台气动振动器的有效作用范围约为0.9 m,为确保工程质量,建议将振动器在钢模台车上按等边三角形交错布置,且环向和纵向的间距均控制在1.5 m内。

图4 超声波检测Fig.4 Ultrasonic Testing (mm)

3.3 钻孔取芯及密度测量

在两组振捣试验模型上选择不同半径位置进行钻孔取芯,取芯位置应避开钢筋和PVC 管。将芯样全数按上、中、下进行分层切割,形成直径55 mm,高度52 mm 的圆柱体,如图5 所示,分别测量其体积与质量,计算各圆柱体的密度,并与同条件试块实测密度进行对比,如表2 所示,各芯样的密度较接近,且均低于同条件试块。可见,芯样密度不能作为判断气动振动器作用范围的依据。

图5 混凝土芯样Fig.5 Concrete Core Sample

表2 芯样密度统计Tab.2 Core Sample Density Statistics

4 结论

⑴当单台QZD-160型气动振动器的运行风压为0.5 MPa 时,其作用深度不小于0.55 m,能满足珠江三角洲水资源配置工程预应力复合衬砌的内衬混凝土振捣施工要求。

⑵QZD-160型气动振动器的作用范围约为0.9 m,建议将振动器在钢模台车上按梅花形等边三角交错布置,环向和纵向的间距均控制在1.5 m 内,且振动器运行风压需达到0.6 MPa以上。

⑶混凝土芯样的密度与气动振动器作用范围无直接关系,不能作为分析该设备作用范围的直接依据。