WP7 柴油机整体式气缸盖立浇铸造工艺设计

陈玉英,梁 泉,明金元,齐亚平

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

WP7 柴油机是潍柴独立开发的一款新型柴油机,主要配套城市客车和中重型卡车,是潍柴未来几年的战略产品。WP7 柴油机采用整体式气缸盖,每缸四气门,喷油器中间垂直布置,与分体式缸盖相比主要有以下优点:六缸一盖,强度更高;缸心距变小,大大缩短发动机长度;进排气同侧,结构更紧凑。但整体式的气缸盖结构复杂、技术要求高、铸造工艺性能相对较差,同时对铸件尺寸、内在组织致密性、内腔清洁度要求很高。另外,整体式气缸盖在潍柴首次应用,铸件工艺设计无任何借鉴经验,这些均给铸造工艺设计带来了很大的难度。

1 气缸盖传统平浇铸造工艺与立浇铸造工艺对比

1.1 平浇铸造工艺的优点

(1)内浇道位于铸件底部,金属液进入型腔平稳,对型、芯冲击力小,金属氧化性小,有利于型腔内气体排出,可以避免因冲击、飞溅和氧化而导致的铸件缺陷。

(2)平浇工艺可以把缸盖上平面的形状在上模形成,不用单独制作砂芯,减少了砂芯的数量,简化了组芯工艺。

1.2 平浇铸造工艺的缺点

(1)型腔顶面较宽,液态金属在充填铸型和凝固过程中,与铸型(芯)发生热作用,顶面受铁液烘烤的时间越长,铸型(芯)产生膨胀和应力变形越大。浇注过程中产生的机械作用,使型砂(芯)表面砂粒或涂料层在与流动的液态金属摩擦或动压力作用下脱落,形成砂眼和起皮夹砂等铸造缺陷。

(2)在高温铁液浮力作用下,砂芯受力形成“悬臂效应”。铸件内腔的水套芯受铁液浮力作用大,砂芯易产生变形甚至断裂,形成偏芯、夹砂等缺陷。

(3)平浇工艺多采用底注方式浇注,缸盖上下平面温度场差别较大,而缸盖的宽度尺寸一般都是高度尺寸的1.5 倍左右,导致高度方向的刚性较差,铸件容易弯曲变形。

(4)不便于设置补缩冒口。

(5)受砂箱内壁长度和宽度尺寸的限制,平浇方式在砂箱内布置的数量较少,原材料消耗大,不利于合理安排生产和降低成本。砂箱高度方向不能充分利用,生产效率也不高。

1.3 立浇铸造工艺的优点

气缸盖立浇工艺是铸件立式面对面布置,两组砂芯在组芯、浸涂、烘干后用螺栓把紧锁芯,然后将整体芯组下到砂型中。立浇工艺相对于传统的平浇工艺来说,有以下优点:

(1)立浇工艺的浇注液面一般是从下往上升,有利于芯腔内的渣和气体排出,方便设置补缩冒口,便于铸件补缩。

(2)在高温铁液浮力作用下,铸件内腔的水套芯不易发生变形、断裂等现象。

(3)铸件尺寸全部由砂芯形成,尺寸精度高,铸件表面质量好,粗糙度低。

(4)能够充分利用砂箱的空间,铸件布置紧凑,生产效率高。

2 WP7 气缸盖立浇工艺的设计

2.1 砂芯工艺设计

WP7 气缸盖采用的是四气门六缸连体式的结构(见图1),铸件外轮廓尺寸为861×269×120(mm),毛坯质量约87 kg/件,其内腔结构紧凑、复杂,同时也是高强度、薄壁灰铸铁件,材质为HT280,最小壁厚≥3 mm。

图1 WP7 气缸盖毛坯

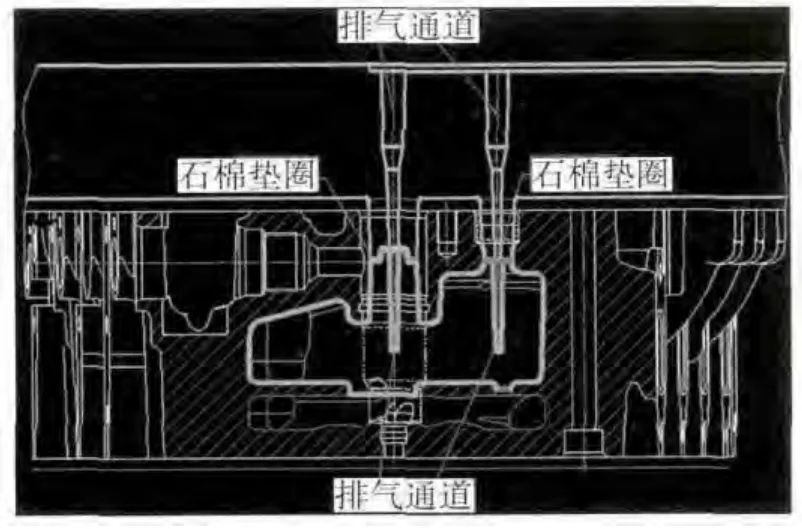

根据产品结构设计砂芯,WP7 气缸盖所需砂芯分别为底盘芯、上盖芯、上水套芯、下水套芯、进气道芯、排气道芯、串水孔芯、长条短边芯等。气缸盖的上、下水套芯是形成水流空腔的位置,其结构复杂,砂芯薄壁位置多,在射芯过程中很容易不饱满。同时,上水套为整体式,长度方向尺寸较大,在起模或搬运过程中易断裂、变形。根据多年经验设计砂芯芯头结构和定位方式,上水套芯结构详见图2,该结构使砂芯定位更准确,且为了利于内腔气体的排出,在几处主要排气的位置设计成如图3 结构。由于水套结构复杂壁厚较薄,必须有足够的强度,所以水套芯用高强度覆膜砂热芯工艺,其余砂芯用冷芯工艺。

2.2 组芯流程设计

图2 整体式的上水套芯

图3 砂芯排气结构

生产一个WP7 气缸盖毛坯共需11 种砂芯,首先水平组单个芯组,然后将两个芯组合为一个整体的芯组,最后将整体芯组放入砂型中。水平组芯即人工在组芯线上的底盘芯内依次放置串水孔芯、下套芯、进排气道芯、上套芯、长条短边芯组,然后用浸涂机器人对组好的芯组和上盖芯进行整体浸涂,之后在表干炉中烘干,组好的单个芯组详见图4 和图5。砂芯出炉后,利用砂芯转运机械手将上盖芯扣在底盘芯组上,再由另一机械手分别将2 个芯组放入组芯胎具中进行二次组芯,用螺栓把紧,完成组芯后的整体芯组详见图6。

图4 底盘芯组

图5 扣上上盖芯后的单个芯组

图6 用螺栓把紧后的整体芯组

2.3 浇注系统设计

砂箱长宽高为1 200×1 000×320(mm),一个型腔两件铸件(如图7 所示)。浇注系统按照内浇道在铸件上开设位置不同分类,有顶注式、底注式、中间注入式、阶梯式、垂直缝隙式、复合式浇注系统。

图7 砂箱型腔的布置

顶注式浇注系统优点是浇注系统结构简单、紧凑,便于造型且节约金属。金属液容易充满型腔,金属液温度上高下低,凝固顺序自下而上,有利于发挥冒口的作用进行铸件补缩。缺点是对铸型底部冲击大,容易造成冲砂;金属液易产生飞溅,浇注时液流落下造成金属液翻腾,不利于浮渣排气。对于立浇工艺,顶注式浇注系统还存在以下缺陷:两组的砂芯之间不可避免的存在间隙,而且整个浇注系统很难被压砂环封闭,这样会造成铁液外溢,披缝铁包围整个芯组,影响砂芯的排气效果,同时也浪费铁液,为以后的清理工作带来困难。立浇工艺本身使得缸盖向外型的排气槽可开位置就比较少,顶面进水的浇注系统会占用部分砂芯排气口的位置,造成砂芯排气不畅,容易产生气孔等缺陷。

底注式浇注系统充型平稳,对型、芯冲击力小,不会产生冲砂、飞溅及铁豆,氧化倾向小,有利于金属液中的渣、气及型腔内气体排出。但铸件的温度分布不利于自下而上的定向凝固及冒口补缩。

阶梯式浇注系统金属液对铸型的冲击力小,液面上升平稳,并且铸型上部的温度较高,有利于补缩,渣、气易上浮且排入冒口中,同时改善了补缩条件。

通过分析研究,一致认为采用“底注+中注”式的阶梯式浇注系统方案。底面进水的分横浇道布置在下外型,铁液由外型上的分横浇道再上升至砂芯的内浇道。为了使铁液在浇注过程中更加平稳,将过滤网布置在下型分横浇道上。

2.4 加工余量和砂芯配合间隙的设计

WP7 气缸盖立浇铸造工艺中,其所有铸件面均由砂芯形成,铸件尺寸精度相对较高,加工余量可设计为3~5 mm,如果过程和设备控制的水平较高,甚至可设计为2~4 mm。

砂芯的配合间隙要根据配合位置的重要程度来确定,如要求配合准确,对相关尺寸影响较大。如气道的芯头配合,其砂芯配合间隙设计为0.1~0.15 mm,其他砂芯配合间隙可以放置在0.2~0.5 mm,部分配合间隙可以放到0.6~1.2 mm,具体的间隙选择是根据砂芯配合精度要求来决定的。配合间隙设计时已考虑涂料层厚度,因此芯头部位不需再考虑涂料层。

2.5 立浇铸造工艺技术难点

保证内浇道逐层按顺序注入铁液,即铁液先进入下层内浇道,型腔液面逐渐上升接近上层内浇道时,才由上层内浇道注入铁液。若两层内浇道同时注入铁液产生“乱浇”,易造成飞溅、漩涡、夹气和夹渣现象,容易产生砂眼、气孔等缺陷。

3 结语

WP7 气缸盖铸造工艺的设计,通过采用新型的立浇铸造工艺,充分利用砂箱的空间,生产效率较高,生产率提高50%;提高了砂芯组装生产率,工艺出品率也随之提高,一定程度降低了生产成本。整个铸件由砂芯形成,砂芯定位准确,铸件尺寸精度高,减少了下芯造成的尺寸偏差。WP7 气缸盖立浇铸造工艺的成功应用,填补了潍柴铸锻公司整体式缸盖立浇工艺的空白,为潍柴铸锻公司大批量生产整体式缸盖积累了经验,丰富了缸盖铸造生产工艺,提高了企业的竞争力。

[1]郭高.玉柴6B 气缸盖的侧浇铸造工艺设计[C].中国铸造活动周论文集,中国机械工程学会铸造分会,2010.

[2]韩小峰,丁振波.铸造生产与工艺工装设计[M].长沙:中南大学出版社,2010:120-141.

[3]林振丽,皇孙姜,黄宗辉.气缸盖侧浇铸造工艺及应用[J].铸造,2007,56(10):1110-1112.