工频无芯感应电炉在锌合金中的生产实践

刘玉芳, 张明哲, 刘玉弟

(1.白银有色集团股份有限公司 铅锌厂, 甘肃 白银 730900; 2.中车南京浦镇车辆有限公司 技术中心, 江苏 南京 210031)

1 生产现状

锌合金生产中,一般采用工频有芯感应电炉熔化阴极锌原料后,通过溜槽、浇包或舀锌装置将母液注入工频无芯感应电炉,顺序配料、升温熔化、浇铸锌合金。本厂熔铸车间具备年产4万吨热镀锌合金的生产能力,用来配置锌合金液的设备采用4台GWX- 6- 400型工频无芯感应电炉,该电炉适用于锌锭及锌合金的熔化、保温,具有熔化能力大、产品质量好、锌回收率高、能耗低等优点,电炉结构具备倾转功能,炉面可从水平面向下倾转95°,方便不同化学成分的金属液体更换品种、洗炉操作,在锌合金熔铸工艺中广泛应用。常见的工频无芯感应电炉在结构上,集电气、水、油和高温金属液于一体,炉温控制方便易行。电炉炉衬一般采用整体浇铸,生产中,炉衬寿命短容易发生漏锌事故,漏锌后造成线圈绝缘下降乃至破坏,电炉其他配套设施受损,对操作人员人身安全构成很大威胁,且漏锌后必须整体拆除坩埚重新砌筑,炉衬材料成本高,拆炉——砌筑——烘炉周期长,影响锌合金生产的稳定进行。

2 炉衬结构分析

工频无芯感应电炉一般由炉壳、磁轭和紧固装置、感应器、坩埚、冷却水系统及水冷电缆等部分组成,盛装炉料的坩埚是由石英砂等耐火材料整体浇铸而成,坩埚外侧围绕由一层或若干层石棉板做成的保温层或保温填料,保温层外侧是由云母板做成的绝缘层。作为加热炉料热源的感应器紧贴着绝缘层与保温层,与坩埚紧密组合成一个整体,承受着高温金属液引起的压力和热应力。电炉炉衬所处的工作条件恶劣,内表面与高温金属液体接触,外表面与线圈仅隔一层厚约10 mm的隔热石棉板,炉衬内外温度梯度很大,在电磁搅拌效应的作用下,金属液体不断翻滚,加剧对炉衬的冲刷与炉渣的侵蚀。此外,在回炉块状物料及废渣的加入时,对炉衬造成机械冲击和碰撞振动,都影响炉衬的使用寿命。炉衬结构如图1所示。

图1 工频无芯感应电炉炉衬结构

3 常见渗漏点及分析

电炉新砌筑后,一般自然干燥一周,之后开始烘炉和升温,持续10~15天后投入使用。烘炉过程中,炉衬热膨胀不均匀、升温过快或突然降温等,会产生微裂纹,微裂纹在应力作用下逐渐发展为裂纹,导致投运后炉体内金属液渗漏。采用一定的工艺措施,控制炉膛温度达到或接近理想温控范围,是炉衬使用周期长短的关键。

生产中,通过对无芯炉多次漏炉数据分析及损毁情况统计发现,炉衬的漏锌部位大多发生在电炉的颈部,即侧线圈上部与铁轭间,该部位发生漏锌事故由无芯炉的结构生产特点决定,无芯炉入炉锌液等物料的加入和放出均由炉体的颈部进行,在生产过程中该部位必将不断地受到高温合金液的冲刷以及环境冷空气的侵扰,这种冷热作用交互进行,不仅提高了对此处耐火材料的要求,而且在一定程度上加剧了它的损毁进程。渗漏点高度位置基本集中在加固区底部与线圈交接位置,此处一是炉内锌液温差变化最大,二是坩埚在此点以下受到线圈外侧作用,以上又受到加固区对它的外作用力,由于两部分作用力大小不同,尤其是在冷热交替的生产过程中不能变化一致,导致坩埚变形时出现裂纹。

4 提高炉衬寿命技术攻关

经过与同行业交流及本厂生产数据分析,一般用于锌合金配料的无芯电炉炉衬浇铸次数为500至1 000炉次,之后基本出现因炉衬漏锌损坏情况。一旦炉衬出现漏锌后,只能拆炉重砌,炉衬再砌筑、烘炉、升温持续时间长,维修费用高,且影响锌合金生产的稳定运行。

为了提高无芯电炉炉衬寿命,减少维修费用,保障生产的连续稳定,解决无芯炉在使用过程中因诸多原因造成了炉衬损坏,使炉体漏锌,感应线圈部分烧损,导致无芯炉无法正常工作的瓶颈问题,对无芯炉进行了技术攻关及改进。

4.1 提高筑炉施工技术,运行中电流平衡度提高

工频无芯感应电炉砌筑过程中,一般采用多段铝制模具逐步支模、浇铸,在振动、空间狭小、支模点缺少条件等情况下,常见发生炉衬中心线与线圈不同心的问题,导致电炉运行中电磁振动和相电压不平衡,对炉衬寿命影响较大。为了解决筑炉过程中炉衬偏心问题,以GWX- 400- 6工频无芯电炉为例,筑炉过程中,用于砌筑炉衬的模具共分4个部分,总高1 700 mm,炉衬厚度仅125 mm。在1 700 mm×Φ1 310 mm/Φ1 060 mm环形空间砌筑炉衬是无法施工并保证质量的,因此,炉衬砌筑是分段进行的,带来的问题是电炉内腔偏心,炉衬也因偏心问题偏薄和偏厚。电炉运行时电流不平衡,炉衬受电磁应力、热应力和机械应力的程度就不一样,易产生应力集中导致漏锌。

改进后的砌筑方法,在炉衬上部制作了专用固定架,新砌筑炉衬时,先整体固定定位、分段固定在专用支架上、再拆分,逐步砌筑,解决了电炉同心度的问题,保证了炉衬施工精度,运行中炉衬受力均匀性增加,为后续电炉的投用打好基础。

4.2 配套烘炉升温操作工艺

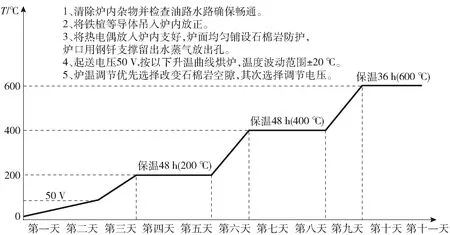

常见的烘炉方法分为两个阶段,第一阶段在室温至200 ℃期间采用电阻丝烤炉。第二阶段使用炉体电源控制好200 ℃、400 ℃、600 ℃三个恒温区。因电阻丝烘炉很不稳定,电阻丝受热后还易被拉断,维修时需要电炉降温后,人员进入炉内接线,炉面保温也无法进行,炉衬受热极不均匀。改进后的配套烘炉升温方法,制作了电磁感应的专用筒体,由2~3层圆筒钢板焊接而成,圆筒直径按照炉膛大小定制,电炉起熔、烘炉、升温时,仅需要将筒体的导磁装置吊入炉膛内支好(肉眼观察与电炉同轴心且周边等距离即可),利用电炉本体电源(原来的电阻丝烘炉工艺时,需要另接电源),按照一定控制速度逐渐升温即可。专用筒体在电炉线圈通电后,产生电磁感应,均匀辐射至炉衬,为烘炉提供了分布均匀的热源,解决了升温速度不均、炉衬受热不均的问题,尤其是电炉控制电源可以调节不同电压,根据耐火材料水分蒸发段、均匀膨胀段等特性,可以控制炉衬按照规定的曲线升温,解决了炉衬烘炉开裂问题。在电炉其它零部件或系统故障情况下,可以随时断电处理,之后继续升温,灵活方便,经过多次的使用,该工艺能有效控制炉膛温度在要求范围,炉衬寿命得到保障,烘炉升温方法如图2所示。

图2 工烘炉升温方法

4.3 改进炉体中的加固区

该类电炉线圈上部一般为砖混结构,如图1所示。采用异形轻质砖为主体,其作用主要是保护坩埚上部,使其受到与线圈同等的加固作用。但实际生产中,因炉体回废料、配合金时受到大块锌物料碰撞、炉体浇铸过程中需要频繁倾炉、炉体随着熔化——配料——浇铸过程内部温差反复变化,造成砖与砖之间松动出现裂缝,失去了对坩埚的保护作用,生产实践中现场拆除时发现,已出现了有裂纹砖、碎砖等可以充分说明这一点,使得该处很容易被损坏失去其保护作用,从而导致炉体漏锌,影响电炉寿命。技术攻关中,充分考虑了线圈上部区域轻质保温砖对炉衬寿命的影响,采取新型的浇注材料对其填充加固,使其成为一整体。该措施的实施使该处炉衬的强度等性能明显加强,炉体漏锌现象得到有效控制,经过生产实践,炉衬寿命实现了浇铸1 900余炉次,取得较好成绩。

4.4 改进保温层结构

在后续生产中,炉体出现漏锌事故后,经过对比拆除炉体后的漏锌炉衬状况,整体分析认为作为保温层的石棉布,不能与云母板做成的绝缘层很好粘合,也不能与坩埚炉衬很好粘合,造成分层,经过多次探讨研究,此次炉体重砌时,取消了石棉布层,用加厚的云母层代替,将云母层由原来10 cm加厚至20 cm。这次改造极大延长了生产线工频无芯感应电炉炉衬适用寿命,使其在之后的生产中发生漏锌事故时间大大延长,炉体浇铸次数达到3 000次。

5 结论

工频无芯感应电炉生产、浇铸锌合金方便易操作,温度控制自动化程度高,在锌合金生产领域广泛应用,经过多年在电炉结构、筑炉技术、烘炉措施等方面的生产实践、摸索、不断改进,解决了炉衬易发生漏锌而报废的瓶颈问题。同时,结合生产特征,配套了相应的精细化操作管理措施,电炉浇铸突破3 000炉次,为行业无芯电炉的使用提供了生产经验。