基于地下铲运机自主铲装过程的控制算法设计与实验分析

王振启, 杨支海, 赵晓燕, 严 博, 王伯健

(1.紫金矿业集团股份有限公司, 福建 上杭 364200; 2.云南驰宏锌锗股份有限公司 会泽冶炼分公司, 云南 会泽 654211;3.北矿机电科技有限责任公司, 北京 100160)

随着我国经济和社会的高速发展,矿产资源的需求日益增大,采矿深度日益变深,以人为本的思想日益彰显,人工的生命成本、价值成本、金钱成本日益提高,所以采矿设备的无人化、自动化、智能化的需求日益显著[1-2]。铲运机无人操纵技术的应用正是解决这一问题的方法,铲运机无人操纵控制算法的研发可以控制铲运机在没有人直接干预的情况下,凭借传感器、控制器、通讯模块、执行机构等硬件设备,通过算法程序控制铲运机无人驾驶行驶和自主铲装、自动称重、自动卸料作业,为实现铲运机在地下深井下自动化、无人化、智能化自主作业,推动智能矿山的发展,对矿山的自动化、无人化、智能化具有借鉴作用[3-4]。

目前,国内外自主铲装技术还不成熟,是实现无人操控的领域研发的难点[5]。本文以某地下铲运机铲装机构为研究对象,介绍了铲运机及铲装工作机构组成及工作原理,针对不同铲装方法详细分析了自主铲装过程,结合专家知识经验,设计了自主铲装控制算法,并验证了控制算法的准确性和可靠性,为地下铲运机无人操控奠定了基础。

1 地下铲运机及铲装工作机构

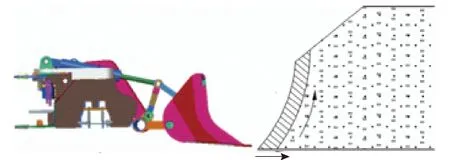

地下铲运机整车结构由前车体、后车体、副车架与铲斗工作机构组成,其结构外形尺寸图如图1所示。

图1 地下铲运机基本结构

铲运机经过多年技术研发,其铲装工作机构主要包括正转四连杆工作机构、正转五连杆工作机构、正转六连杆工作机构和反转六连杆工作机构[6-7]。地下铲运机工作装置主要由举升油缸、转斗油缸、动臂、铲斗、摇臂、连杆以及前车架7个组件构成。整个工作装置连接在铲运机前机架上,铲斗通过动臂、举升油缸连接,实现铲斗的举升和回落功能;通过连杆、摇臂与转斗油缸连接,实现铲斗的翻转和回收功能[8]。地下铲运机铲装工作机构如图2所示。

图2 铲运机铲装工作机构

2 自主铲装过程分析

2.1 铲运机铲装方式

从铲运机的多种作业工况发现,铲运机作业方式是在铲运机行驶过程中配合铲斗的动作进行[9]。而铲运机铲斗不同的铲装方式对整体铲装控制有不同的影响。铲运机常见的铲装方法有以下几种:

(1)一次铲装法

铲运机前向行驶,推动铲斗铲入矿石料堆,直至铲斗后壁和矿石料堆接触,这时铲运机停止前进。然后翻转铲斗或者举升铲斗完成铲装,如图3所示,这种是最简单的铲装方法。但其缺点也很明显,因铲装深度过大导致铲装阻力过大,需要铲运机提供很大的功率来克服此阻力。因此常用于煤、炭、沙等松散物料。

图3 一次铲装法示意图

(2)配合铲装法

在铲运机铲运机前向行驶的同时,配合以转斗油缸或动臂油缸的动作进行铲装作业,一般有两种方式。

①如图4所示,铲运机铲运机前向行驶的同时,提升动臂并且翻转铲斗(图4a),或仅翻转铲斗(图4b)。此方法目的是让斗刃的轨迹与矿石料堆轮廓大致平行,承受较小的铲装阻力,提高铲装效率。

图4 配合铲装法示意图

②当铲运机的铲斗斗刃沿矿石料堆底部铲入约1/4或1/2的铲斗斗底长度时,铲运机停止前进,通过举升动臂保证满斗率,如图5所示。

图5 挖掘铲装法示意图

(3)分段铲装法

图6 分段铲装法示意图

如图6所示,铲运机采用分段铲入和举升的方法,即铲斗铲入一定深度后,铲运机停止前进,翻转铲斗使矿石回落,然后再次铲入和翻转铲斗以保证满斗率。这种方法易损坏铲斗零件,对工作装置的强度有较大要求。

2.2 自主铲装过程

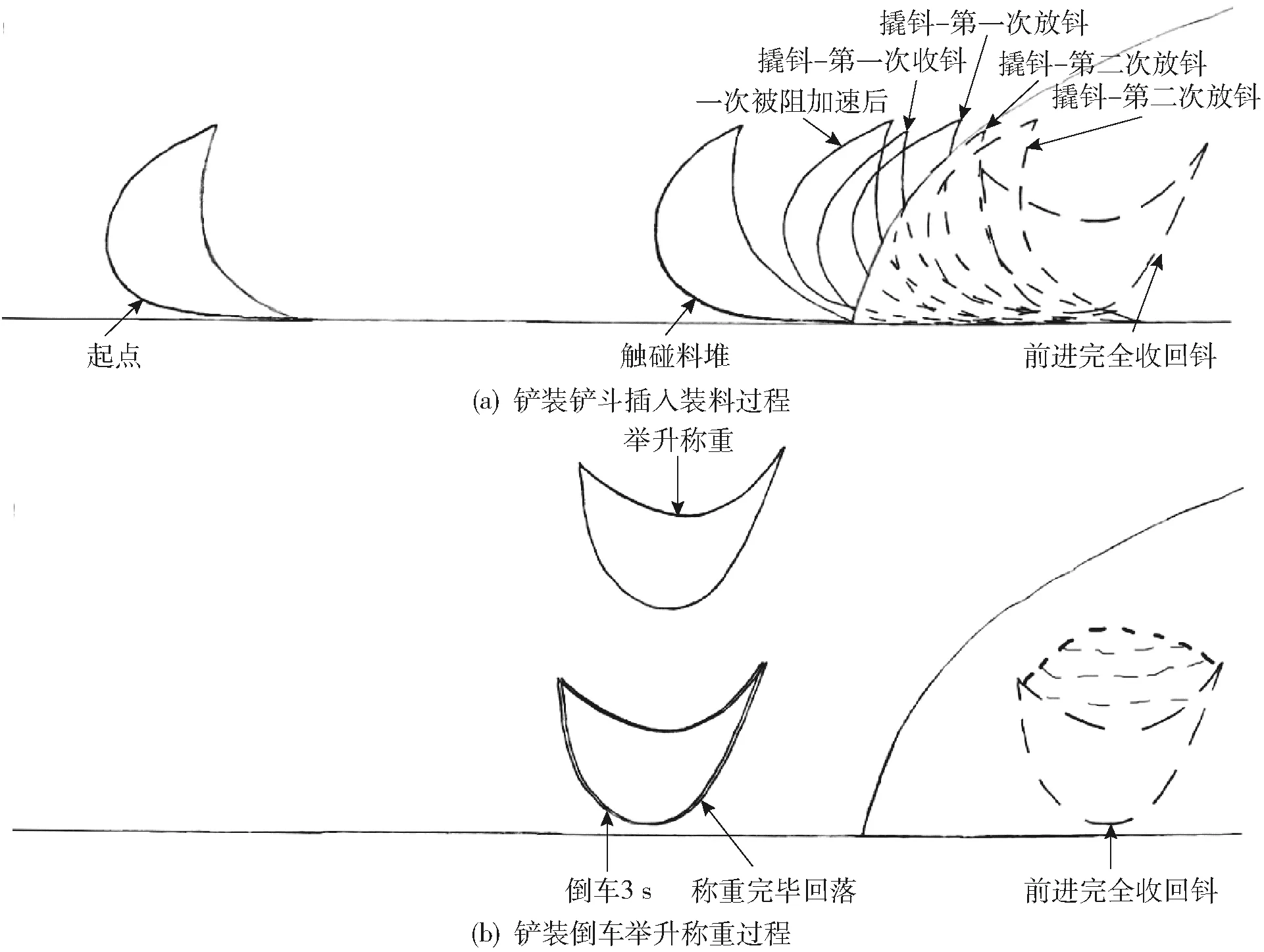

自主铲装过程主要是通过专家知识经验,即有经验的铲装操作人员建立出铲装轨迹,跟踪控制其轨迹,来实现铲运机自主铲装作业[10]。经过有经验的铲装操作人员多次铲装工作,开启所有相关传感器记录整个铲装动作数据,将大量数据处理提炼,构建成铲装数据库,作为专家知识经验。根据录制的视频和数据库数据对比分析铲装过程的特征点,将这些特征点作为整个铲装轨迹曲线的特征点,最后整定记录的整个轨迹数据作为铲装目标轨迹。自主铲装过程示意图,如图7所示。

图7 自主铲装过程示意图

图7是根据铲装实验结果数据和录制视频分析后,绘制出的铲斗运动轨迹示意图。图7左端为铲装过程的起点;车辆向右行驶到右端斗尖接触料堆,遇到阻力无法前进后将增大40油门控制值继续前进;当遭遇第一次被阻加速前进后将油门控制值调回,继续前进开始两次撬斗运动,撬斗收回的位置是通过传感器获取铲装操作人员驾驶时的撬斗位置,两次撬斗收回的位置不同;当完成两次撬斗之后继续前进收回铲斗,当铲斗即将完全收回后停止前进继续收斗至完全收回位置,准备倒车;图7右端为铲装完成铲斗的姿态,完成铲装后铲运机开始倒车3s;尽可能向上举升铲斗接近矿道顶,在中途一定位置读取举升油缸压力值换算成铲装矿料重量,满足目标值后下降铲斗,完成铲装过程,不满足目标重量值则恢复初始化铲斗位姿重新铲装。

2.3 自主铲装控制算法

分析铲装操作人员驾驶的铲装动作数据和多次观察整个铲装过程,将整个铲装过程分为初始化铲运机铲装位姿、两次被阻加速、前进完毕后收斗、倒车1 s、举升称重、卸料及卸除残料、恢复初始位姿等7个子环节。

(1)初始化铲运机铲装位姿:在起点将铲斗和铲斗大臂放到最低,斗尖轻触地面。

(2)两次被阻加速:利用里程计检测车辆速度,若遇到突然减速则判断为铲斗前进插入遭遇被阻,增加一次油门控制值,共有两次被阻过程。

(3)前进完毕后收斗:当执行完两次被阻过程后,继续前进,将油门值调整为100,收斗控制量120,开始收斗,收斗到一定位置,切换空挡。

(4)倒车:切换倒挡,油门值为80,倒车1 s。

(5)举升称重:倒车完毕后,切换空挡,油门控制值为100,举升控制量为120,大臂举起,当举起到一定位置时,开始称重。若重量足够,进行下一阶段;若重量不够,回到开头重新铲装。

(6)卸料及抖动卸除残料:称重重量满足后,开始卸料,油门值为80,放斗控制量为100,到一定位置,收回一点铲斗,反复两次,将余料清除。

(7)恢复初始位姿:收回铲斗、下降铲斗大臂,恢复到铲装初始位姿。

铲装过程流程图,如图8所示。

图8 铲装过程流程图

每个子环节的控制算法最开始采用PID反馈控制算法,初步实验后发现子环节过多且每个子环节中还分解成若干小环节,导致控制小环节更多,PID反馈控制算法计算量过大,且PID控制根本是修正偏差,在接近关键特征点时容易来回震荡导致铲装进铲斗矿料洒出,甚至会出现卡死在当前控制环节中。

因此,通过对比分析算法的可靠性、可行性、可操作性,化简优化算法,得到关键特征点反馈控制算法,此算法主要策略是读取传感器数据,判断传感器数据是否满足关键特征点的数据,若不满足则给定相关动作控制量使铲斗动作,若满足则跳转下一个子环节,下一个子环节开始的条件需判断上一个子环节是否完成且是否满足上一子环节条件。整体的满足条件是在关键特征点设置一个阈值,当铲斗动作反馈的传感器数据到达关键特征点阈值以内视为满足条件,即铲斗动作反馈的轨迹接近规划的铲斗轨迹关键特征点附近时,跳转下一个子环节。这种满足条件的设置是为了防止程序运行中判断铲斗是否到达关键特征点时,无法精准到达关键特征点而出现判断卡死、程序无法跳出当前子环节等问题。

2.4 自主铲装过程控制算法实验分析

铲运机地下自主铲装全过程实验结果图,如图9、图10所示。

图9 无人操纵铲装轨迹跟踪控制图

实验数据表明,除最开始的初始化铲斗位姿,使铲斗放下铲尖接触地面准备铲装起始动作外,铲装过程的整体跟踪精度较高,铲斗收放的最大误差为-5.4 mm,铲斗举升的最大误差为26 mm,所有关键特征点基本跟踪到位,铲装矿料的重量达到目标值以上,根据实验现象和检测结果表明满斗率也达到目标值。

图10 无人操纵铲装控制实验轨迹误差图

某地下巷道铲运机自主铲装效果,如图11所示。

图11 地下铲运机自主铲装效果图

3 结论

(1)本文分析了地下铲运机及铲装工作机构组成及工作原理;

(2)针对不同铲装方法详细分析了自主铲装过程,建立出铲装轨迹并对其轨迹进行跟踪控制,来实现铲运机自主铲装作业。结合专家知识经验,设计了一种自主铲装控制算法;

(3)对该控制算法进行了实验验证,结果表明:自主铲装过程精度高,满斗率达标,验证了该控制算法的准确性和可靠性。

(4)为地下铲运机无人操控奠定了基础,具有重要的工程应用价值。