基于DCS的过程实时控制平台的研究

崔富义 周巧仪

【摘 要】本过程实时控制研究开发平台通过建立一套基于DCS的过程实时控制平台,并配置有可组合的被控对象,用于检测不同被控对象、被控参量的数学模型,进行理论分析;同时编制控制算法,在对象上进行控制效果的演示。可为高校控制工程、自动化等专业和社会过程实时控制研究、培训机构提供专业化的仿真实验设备,为自动化行业培养具有丰富理论知识并掌握其方法的专业化人才。

【关键词】过程实时控制;DCS;MTLAB;数学模型;控制算法

1 研究背景

过程工业包括石油、化工、电力、核能、水处理、食品、生物、制药、水泥、冶金等诸多行业,过程控制是自动化专业中一个重要的组成部分,过程实时控制技能也是控制工程师所应具备的重要技能之一。近年来,随着中国从制造大国向制造强国的转型升级,教育部强调教育人才要更加突出工程能力的培养,并对对高校实验环节提出了设计型、综合型、创新型和探索型等更高的教学目标要求。这就要求我们过程控制专业的学生在校期间能够尽可能多地进行动手训练,从实践中获得工程技能。然而生产过程常常伴有高温、高压等环节,因此很难在实验室中构建与工业装置相近的实验对象,而目前许多学校采用以水槽液位为主要被控对象的过程控制实验装置,这种实验对象被控环节类型过于简单,时间常数过小,动态特性与真实生产装置差别太大,实时性控制效果差等缺点。

MTLAB 是国际公认的优秀数学应用软件之一,具有强大的数据计算和图形显示能力。[1]过程实时控制研究开发平台以MATLAB为基础,使用其中的Simulink和Real - Time Workshop以及相关工具箱作为底层测控平台,并配置有可组合的被控对象,用于检测不同被控对象、被控参量的数学模型,进行理论分析;同时在DCS系统中编制控制算法,在对象上进行控制效果的研究和测试,以构建一种适用于高校与科研机构进行过程实时控制研究的专业平台设备。

2 系统组成

本平台设计包括多个子系统,采用现场总线技术、实时控制技术,通过软件的计算,建立多种参量下的被控对象系统数学模型;结合算法和不同控制模式,综合比对控制效果。其包含被控对象、动力原件、接口、实时控制器、算法分析软件及监控软件等。各子系统部分开发内容见如下叙述。

2.1 过程控制对象系统

过程控制对象系统是整个系统的被控模型,其典型参量的选用不仅考虑工业现场典型的参量,同时,还应组成典型的工作流程。同时,选取多种执行器,以比对其控制效果。

过程控制对象系统主要有温度、压力、液位、流量等四大热工参量,同时,可组成单回路(一阶、二阶、三阶)、串级、三闭环、比值、前馈反馈、滞后、解耦等控制对象和控制回路,融合了传感器技术、计算机技术、网络通信技术和自动化控制技术,通过设计、编程与运行,比对控制差异。同时,建立GUI工程,方便观察与比较,通过直观清晰的界面实现分析、监控。

对象系统分温度、压力、流量、液位四大热工参量,其中动力系统有两种,采用不锈钢磁力驱动泵和锅炉;执行器有三种,分别是变频器、移相调压模块、电动调节阀,信号连接采用航空电缆插座的方式。

2.2 DCS过程控制系统

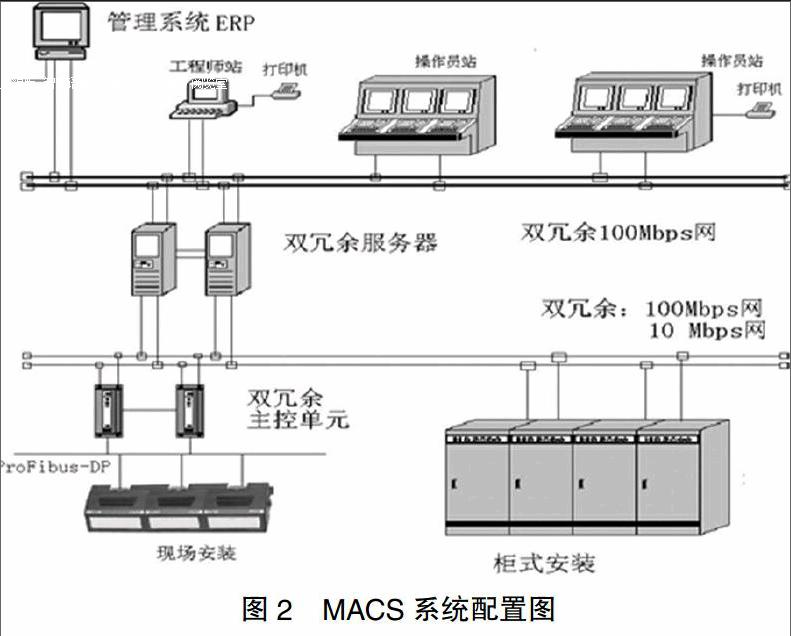

如图2所示,系统的网络由上到下分为监控网络、系统网络和控制网络三个层次,监控网络实现工程师站、操作员站、高级计算站与系统服务器的互连,系统网络实现现场控制站与系统服务器的互连,控制网络实现现场控制站与过程I/O单元的通讯。

一个大型系统可由多组服务器组成,由此将系统划分成多个域,每个域可由独立的服务器、系统网络SNET和多个现场控制站组成,完成相对独立的采集和控制功能。域有域名,域内数据单独组态和管理,域间数据可以重名。各个域可以共享监控网络和工程师站。而操作员站和高级计算站等可通过域名登录到不同的域进行操作。

数据按域独立组态,域间数据可以由域间引用或域间通信组态进行定义,并通过监控网络相互引用。

系统具有的功能:数据采集、控制运算、闭环控制输出、设备和状态监视、报警监视、远程通信、实时数据处理和显示、历史数据管理、日志记录、事件顺序记录、事故追忆、图形显示、控制调节、报表打印、高级计算、组态、调试、打印、下装、诊断。

(1)工程师站(ENS)

由高档微机组成,具有以下功能:系统数据库组态、设备组态、图形组态、控制语言组态、报表组态、事故库组态、离线查询、调试、下装。

(2)操作员站(OPS)

由高档微机或工业微机组成,具有以下功能:流程图显示与操作、报警监视及确认、日志查询、趋势显示,参数列表显示控制调节、在线参数修改、报表打印。

(3)现场控制站(FCS)

由专用控制柜和专用控制软件组成,控制柜中包括电源、主控单元、过程I/O单元、通信单元及控制网络等组件。可根据组态的数据库和算法完成:数据采集与处理、控制和联锁运算、控制输出。

(4)系统服务器(SVR)

由高档微机或服务器构成,完成实时数据库管理和存取、历史数据库管理和存取、文件存取服务、数据处理、系统装载等功能的计算机。系统服务器可双冗余配置。

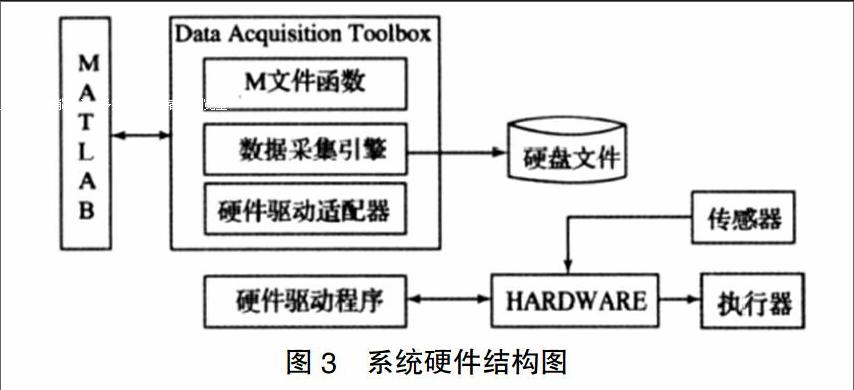

2.3 实时控制系统

系统主要由数字仿真计算机(数字机)、过程控制对象、数模转换设备三部分组成。数字机是一台通用微机,内存大,计算速度快,包括Windows操作系统,Matlab(带Simulink和Real - Time Workshop以及相关工具箱),数据库,用户界面开发软件等。数模转换设备也是一个重要的组成况下的A/D、D/A转换设备,当被测信号特殊时,可以设计专用的信号输入转换设备。本系统采用A/D、D/A转换设备,具有如下功能:A/D为16路12位模数转换器,D/A是12位双路数模转换器,8路DO。

数字机主要用于被测设备仿真模型库的建立、测试仿真程序的运行和用户界面程序以及结果的分析等;数字机控制整个系统的运行,控制各模块的运行,并进行结果的分析和判断,接口设备A/D 主要用来进行模拟信号采集与转换,D/A 主要用于数字计算机输出指令信号和控制信号到模拟对象的转换。此外系统中的DO 主要是用来控制对象系统的扰动源。

利用Simulink/RTW 的软件,加入C 语言编译器,选择计算机本身作为目标计算机,使用Simulink 的外部模式建立混合运算环境。该系统有如下特点:

1)由Simulink 图形模型直接生成实时控制程序代码。

2)控制计算机和目标计算机是同一台计算机,即节约了经费又减少了程序下载时间。

3)使用外部模式,将Simulink 模型画面作为系统实时监测与调试界面,设计人员非常熟悉该界面。

4)具有在线实时修改参数的功能。

2.4 软件平台

为了实现一体化混合仿真,系统使用的软件为Microsoft Windows XP SP3、Matlab (包括Matlab、Simulink、Real-Time Workshop 和Real-Time Windows Target)和VC++6.0。

用Simulink 建立系统的结构图,通过接口与控制对象连接,通过界面中的启动按钮,启动运算程序,系统自动进行数据的记录和分析,并生成计算后的数据。根据这些数据,再进行控制系统的设计、调整控制器参数,使控制达到设计指标;先使系统工作在仿真状态下,观测计算参数对控制模型的控制效果,再连接相应的接口转换模块到控制对象,单击编译图标Build, 即可生成实时控制程序,进行实际控制。

3 技术特点

基于DCS的过程实时控制研究平台具有如下技术特点:

(1)具有可灵活组合被控对象流程的对象系统,包括温度、压力、流量、液位等被控热工参量。

(2)具有完整的保护体系,如电压型漏电、电流型漏电、锅炉防干烧保护等,保证设备的使用寿命。

(3)具有工业现场总线的完整结构,包含三层网络,现场层、控制层和管理层,使用PCI计算机内部总线、PROFIBUS-DP、ETHERNET等总线技术。

(4)具有两种控制模式下控制效果的对比,在实时研究平台计算出的对象模型以及控制参数,即可通过本身进行仿真和实际控制;同时,也可将参数设置到DCS控制系统中,对比两种控制模式下控制效果,分析控制数据。

4 结论

“基于DCS的过程实时控制平台”,已经投产运行了一段时间,经检测,该设备性能指标基本达到产品预期设计的要求,在国内处于领先水平。基于该产品具有良好的通用性,包括了温度、压力、流量、液位等各种被控热工参量,且可灵活进行组合,能模拟出各种复杂的工业控制工况,较好地满足了各高校科研机构对工业现场复杂过程实时控制的教学研究需要,受到了用户的一致好评,因而具有广阔的市场前景。对此,我们下一阶段的工作,仍将进一步提高产品的各项技术性能指标,争取产生更好的经济和社会效益。

【参考文献】

[1]付家才,滕吉荣.MATLAB 与Excel 在模糊控制中的应用[J].煤矿机械,2009(01).

[2]诸静.模糊控制原理与应用[M].北京:机械工业出版社,2005.

[3]张静.MATLAB在控制系统中的应用[M].北京:电子工业出版社,2007.

[责任编辑:汤静]