燃气辐射管换热器结构优化与数值模拟研究

高军,李卫东,袁玲,高健,陈新

(1. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009;3. 鞍钢股份有限公司冷轧硅钢厂,辽宁 鞍山 114021)

燃气辐射管加热器是利用辐射管烧嘴产生的高温烟气将辐射管加热,再利用辐射管将热量传递给产品,实现对产品的间接加热。随着产品质量和性能要求不断提高,辐射管间接加热技术在工业热处理炉领域应用越来越广泛。 换热器是辐射管的主要结构之一,其作用是回收烟气余热用于提高空气温度,换热器预热空气温度直接影响着辐射管的热效率和壁面温度均匀性,增加空气预热温度可以节约燃气、提高加热质量[1]。因此,如何提高换热效率,提高助燃空气的预热温度,降低排放烟气的温度,是辐射管换热器和自身预热式燃烧器研究的焦点[2]。尤其在准确匹配辐射管功率的前提条件下,如何提高换热器换热效率,需要针对有效地增加换热比表面积、增加换热行程、优化辐射管换热器结构等做更加深入的研究。

1 高效换热器结构优化设计及特性

目前辐射管换热器按结构主要有喷流式辐射管换热器[3]、折流板式辐射管换热器[4]、扭带插入件辐射管换热器[5]、带烟气回流的辐射管换热器及W 型辐射管换热器[6]等。 尽管有的辐射管换热器换热壁面积有所增大,但存在其结构复杂、辐射管内有限空间利用率低、换热器换热比表面积不高、换热器行程设计不合理造成一定流动死区等问题,仍缺乏换热性能较好的辐射管换热器。本文采用换热管簇设计,增加有效换热面积,提升换热器的换热效率,大幅提高助燃空气温度。

1.1 高效换热器结构优化设计

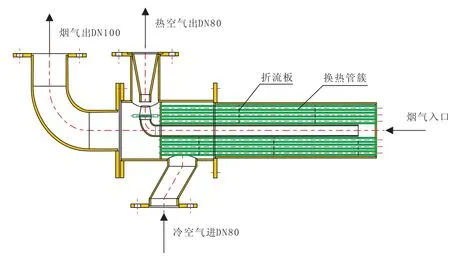

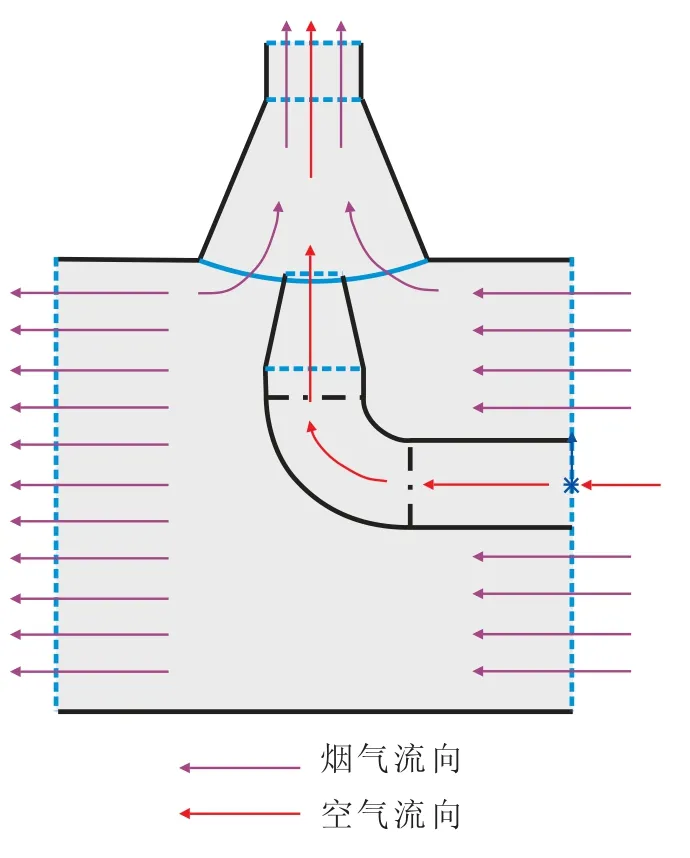

换热器位于辐射管排烟段,包括换热管簇、折流板装置、引射装置和排烟管。该换热器的行程为:烟气为一行程,烟气由烟气进口流入换热管簇,经换热后大部分烟气由烟气排出口排出,少量烟气与助燃热空气进入引射管由助燃空气出口排出;助燃空气为多行程,由助燃空气进口流入换热器,与换热管簇中的烟气进行一次逆流换热,经折流板折返至烟气入口端板后汇流到中心空气换热管中,接着与前段行程的空气进行二次逆流换热,预热后从助燃空气出口排出。 助燃空气经过预热后由喷咀喷出,同时由于喷咀的高速喷射作用,使得在喷咀口附近形成了负压区,部分烟气被热空气卷吸进入烧嘴中。 换热器结构示意图如图1 所示。

图1 换热器结构示意图Fig. 1 Schematic Diagram for Structure of Heat Exchanger

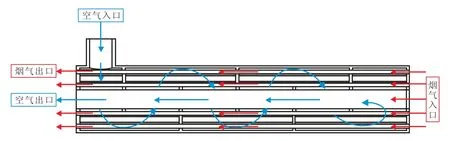

换热器类型选择管壳式换热器,其中辐射管排烟段本体作为所设计换热器的壳体。 由于逆流换热的换热温差大,换热效果好,因此,采用逆流图2 所示。换热。 烟气易结垢,为方便清理,设计为烟气在管程侧流动,空气在壳程流动。换热器流程示意图如

图2 换热器流程示意图Fig. 2 Flow Diagram for Heat Exchanger

1.2 高效换热器特性

(1)辐射管换热器通过设计换热管簇,大幅增加了有效换热面积,提高了换热系数,达到了强化换热的效果。

(2)换热管簇和中心空气换热管的结构设计,使得助燃空气先与烟气逆流换热,后又与前段行程的空气进行二次换热,大大增加了空气的换热行程和换热时间,提高了空气侧的换热系数,整体上提高了换热器的换热效率。

(3)设计合理的可拆装引射喷咀和引射管,实现了助燃热空气抽吸一定烟气量,使得辐射管烧嘴在运行过程中实现烟气自循环,既有利于燃烧器实现低氧燃烧,又可以提高热回收率,达到节能减排的目的。

通过数值模拟对换热器结构进行优化,进而优化换热器的设计。

2 辐射管换热器数值模拟结果及分析

采用ANSYSFLUENT 软件进行数值模拟,研究该换热器的换热管长度、折流板数目、形状和引射器尺寸的变化,进而对换热器结构进行优化。

2.1 换热管长度的影响

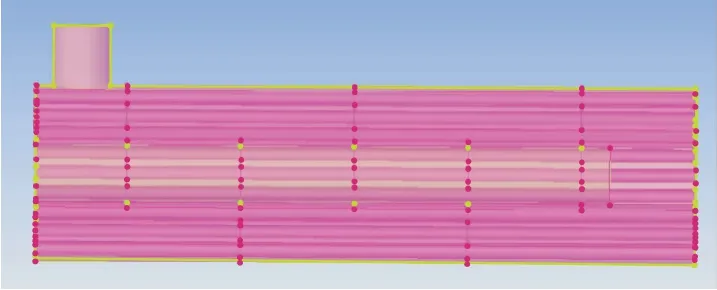

以弓形折流板及折流板数目5 个为研究变量,换热器弓形折流板分布图如图3 所示。

图3 换热器弓形折流板分布图Fig. 3 Distribution Map for Arch Baffles of Heat Exchanger

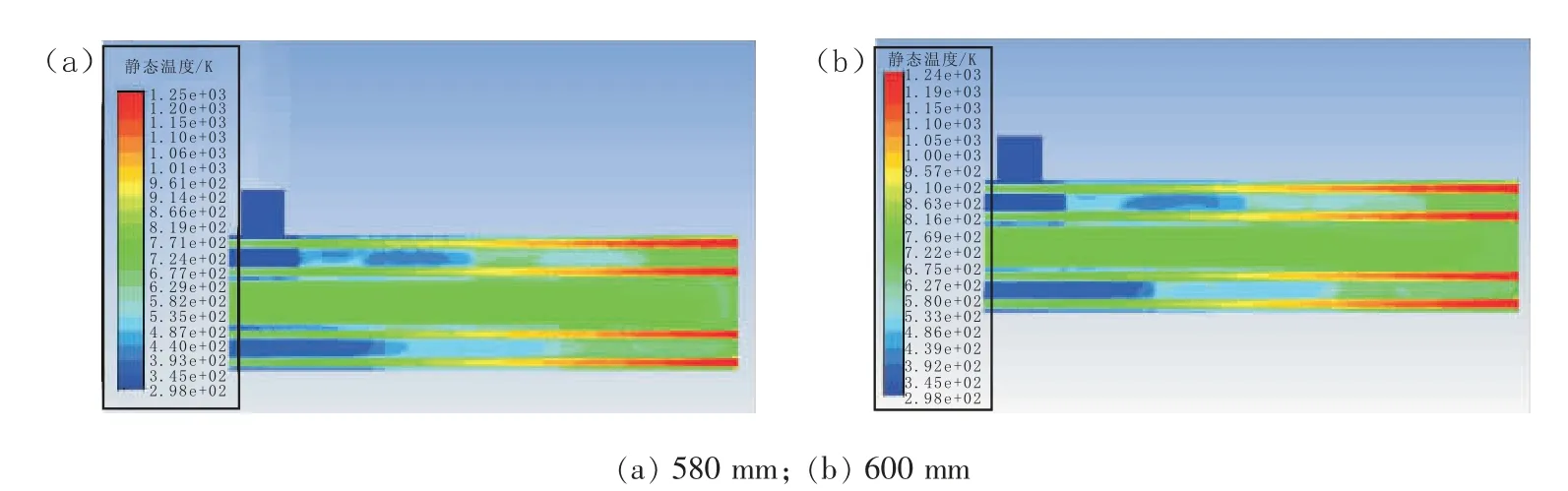

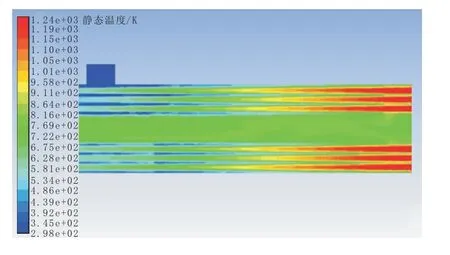

考虑换热器中换热管的长度与辐射管结构相关,基于设计参数,研究长度为580 mm 和600 mm的换热管对换热器性能的影响, 两种换热管对称面温度场云图见图4。

图4 两种换热管对称面温度场云图Fig. 4 Temperature Field Cloud Chart for Symmetry Planes of Two Types of Heat Exchange Tubes

从图4 可以看出,烟气从换热管一端入口进入以后,温度逐渐下降,而空气由壳程入口进入以后逐渐升高,温升梯度相对烟气比较小,且最终空气出口温度要低于烟气出口温度。 结果表明,580 mm长度的换热管空气温度从298.0 K 升至707.6 K,烟气温度由1 238.0 K 降为643.8 K;600 mm 长度的换热管空气温度从298 K 升至709.9 K,烟气温度由1 238.0 K 降为643.1 K。 说明换热管长度在0~20 mm 的调节范围内,换热器的换热性能随着换热管的长度增加而增加。因此,在有限的换热空间内选择长度为600 mm 的换热管。

2.2 折流板数目影响

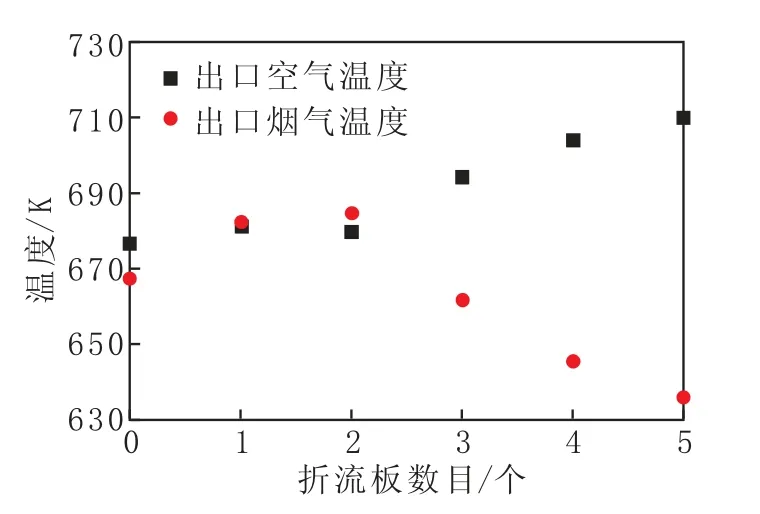

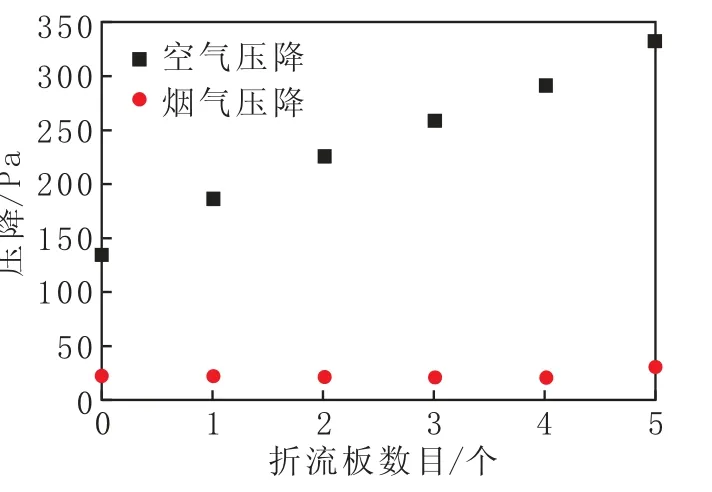

以弓形折流板为例进行研究。 增加弓形折流板的数目,换热器换热性能增加,但增加百分比较小,而换热器壳程压降增大,即流动阻力增大,不利于换热器正常运行。 出口空气和烟气温度随折流板数目变化关系见图5,空气和烟气进出口压降随弓形折流板数目变化关系见图6。

图5 出口空气和烟气温度随折流板数目变化关系Fig. 5 Relationship between Temperature of Outlet Air and Fume and Changes of Numbers of Baffles

图6 空气和烟气进出口压降随弓形折流板数目变化关系Fig.6 Relationship between Pressure Falling of Air and Fume at Inlet and Outlet and Changes of Numbers of Arch Baffles

从图5、 图6 可见,当弓形折流板个数为3时,空气温度从298.0 K 升至694.3 K,烟气温度由1 238.0 K 降为661.8 K。 综合考虑换热效果和换热流体的流动阻力,采用3 个弓形折流板既能保证达到所需的换热效果,又不会增加太多阻力。

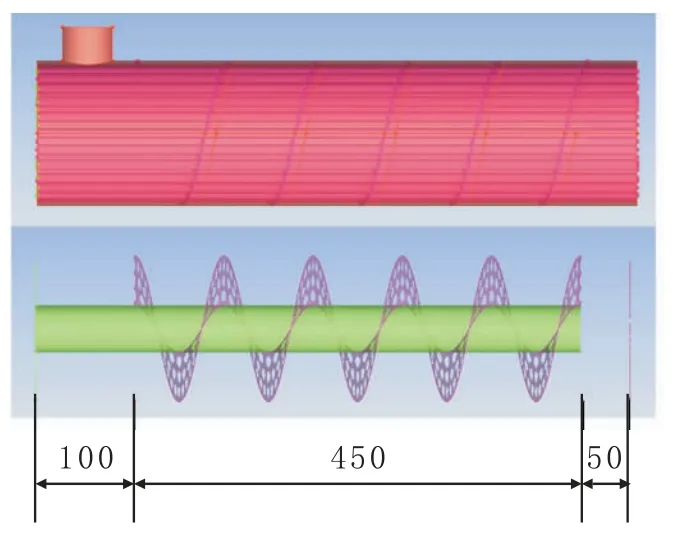

2.3 折流板式形状影响

换热器采用螺旋折流板时,选取整个模型作为研究对象。 其中,螺旋折流板的螺距是90 mm,螺旋数为5,总长450 mm,中心空气换热管长度为550 mm,换热管长度为600 mm。 网格总体数量为549 万,网格质量大于0.32。 图7 为螺旋折流板换热器的结构示意图,图8 为YZ 平面温度场云图。

图7 螺旋折流板换热器结构示意图Fig. 7 Schematic Diagram for Structure of Heat Exchanger with Spiral Baffle

图8 YZ 平面温度场云图Fig. 8 Temperature Field Cloud Chart for YZ Plane

通过对比可以看出,螺旋折流板换热器管内的高温区长度明显比弓形折流板换热器的高温区范围小,表明在烟气流动方向上相同距离条件下,螺旋折流板换热器的烟气温降更大,其换热效果更好。 模拟结果表明,其他结构参数条件相同下,螺旋折流板换热器的空气温度从298.0 K 升至744.6 K,烟气温度由1 238.0 K 降为564.4 K,螺旋折流板换热器的换热性能优于弓形折流板换热器的性能。

2.4 换热器引射器尺寸变化

烟气自循环结构是一种结构简单、维护和操作方便的流体输送装置,它以高压流体流经引射喷嘴而形成的高速射流作为动力,引射另一种低压流体,并在装置中进行动量交换,得到中等压力的混合流体[7]。 引射器设计的主导方法仍然是采用定压混合假设和定常面积混合假设这两种理论。目前已有很多关于引射器的研究,大多数研究都将引射器和燃烧器配合使用,形成引射式燃烧器[8]。

由于受到设备外形尺寸的限制,本研究将采用无扩散器的烟气自循环结构,这样混合气体出口速度也较高,喷射进入燃烧器后能卷吸更多的烟气回流,达到更理想的低氧燃烧效果[9]。

图9 为引射器的结构及气体流向示意图,由于空气管直径由30 mm 变为18 mm,管内气体流速逐渐增大,喷咀口的流速为141 m/s,喷咀口周围因高速气体流过形成负压,因此空气卷吸部分烟气一起由空气出口排出,剩余烟气则由烟气口排出,形成了烟气自循环,从而实现降低NOx 的目的。

图9 引射器气体流向示意图Fig. 9 Schematic Diagram for Flow Direction of Gas in Ejector

在模拟过程中,主要研究引射器中喷咀口直径和喷咀口直径距离壳体内壁面距离变化对引射效果的影响。

2.4.1 空气喷咀口直径对空气压降的影响

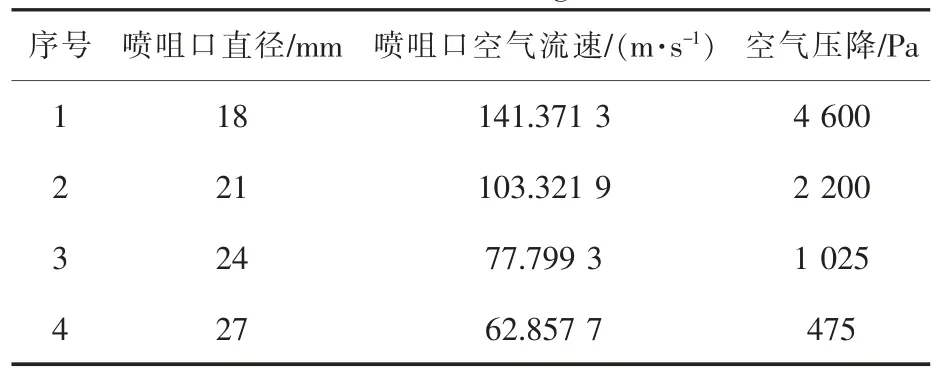

结合引射器设计原理,在保持空气入口直径不变的前提下,分别对空气喷咀口直径为18,21,24,27 mm 进行研究,最终结果见表1。

表1 空气喷咀口直径对空气压降的影响Table 1 Effect of Air Nozzle Orifice Diameter on Pressure Falling of Air

从表1可知,随着喷咀口直径逐渐增加,空气流速和空气压降逐渐降低。研究结果显示,当喷咀口直径为18 mm 和21 mm 时,空气压降分别为4 600 Pa和2 200 Pa,同时流速也较高;当喷咀口直径为27 mm 时,喷咀口空气流速为475 m/s;只有当喷咀口直径为24 mm 时,空气压降为1 025 Pa、流速为77.799 3 m/s 时,效果最好。

2.4.2 引射器和喷咀口距离壳体内壁面距离变化对引射效果的影响

在模拟过程中,设计引射器空气入口直径为24 mm。 其中喷咀口直径距离壳体内壁面距离分别为2.5,0,-2.5,-5 mm。模拟结果表明,在引射器设计中,烟气出口压力对烟气循环率有重要影响,但是对于空气压降并没有明显影响。优选设计为引射喷咀口直径为24 mm,喷咀口与壳体内壁面距离为2.5 mm,烟气出口压力控制在-1 500 Pa 左右。可根据实际情况和需要实时调节,以满足合理的烟气循环和燃烧器运行工况。

3 结论

(1)通过数值模拟分析,辐射管换热器的换热性能随着换热管长度增加而增加,在有限的换热空间内尽可能增加换热管长度; 折流板数目要综合考虑换热效果和换热流体的阻力,既要保证换热效果,又不能增加太多阻力。换热器的引射器喷咀口直径和喷咀口距离壳体内壁面距离变化对引射效果影响较大,随着喷咀口直径逐渐增加,速度和压降逐渐降低; 喷咀口距离壳体内壁面距离对烟气出口压力及烟气循环率有重要影响,合理的距离才能保证烟气循环率。

(2)换热器结构选取最优设计,采用在有限的换热空间内选择长度为600 mm 的换热管;增加折流板的数目,换热器换热性能增加,但流动阻力增大,因此,折流板数目选用为3 个;设计引射喷咀口直径为24 mm,喷咀口与壳体内壁面距离为2.5 mm,烟气出口压力控制在-1 500 Pa 左右,满足引射适量烟气,实现烟气自循环,达到节约燃气、提高加热质量,降低NOx 的目的。