不同折流板的管壳式换热器流动换热性能试验研究

任智宏,王斯民,陈 强

(1.中石化洛阳工程有限公司,河南 洛阳 471003;2.西安交通大学,陕西 西安 710049;3.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

管壳式换热器是目前应用最为广泛的换热器之一,占世界总换热器数量的35%~40%[1-3],其特点是结构简单,易制造,操作条件灵活及易清洗维护。换热器中不同的折流板对管束的支撑作用不同,导致在壳程内流动的流体分布不同,流体的流动特性对换热器内部构件的抗磨损和防腐蚀性能也有一定影响。弓形折流板换热器是传统的管壳式换热器,随着工业发展和换热器设计理论的成熟,不断对折流板结构进行改造。有研究者提出了一种壳程为螺旋流动的螺旋折流板换热器[4],典型的为四板型搭接结构,在一定程度上对抑制换热器内部结垢和腐蚀有一定好处;但是该螺旋折流板相邻板有一个快速流道区域,会降低壳程的流动传热性能。西安交通大学王斯民等[5]提出了一种先进的折面螺旋折流板换热器,可有效减小漏流区,提高换热效率,改善换热器内部流型,避免局部结垢,减缓换热器内部腐蚀。

通过试验研究,对比分析了相同板间距或螺距的弓形折流板换热器、平面螺旋折流板换热器及折面螺旋折流板换热器的压力降、总传热系数和综合性能,分析改进折流板结构的强化传热效果,同时减小漏流区,优化换热器壳程的流型,减小壳体内流体对换热器内部构件的冲击,降低内部结垢和局部腐蚀。

1 试验对象

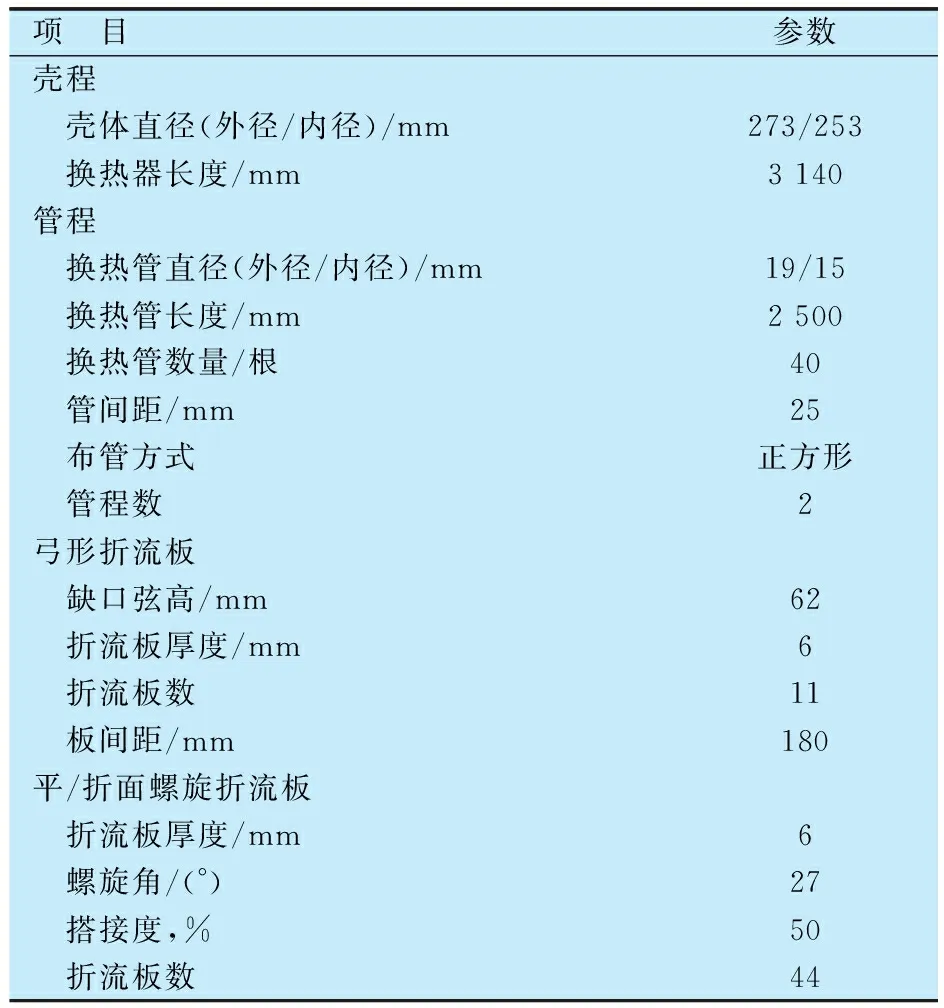

试验以相同板间距或螺距的弓形折流板换热器、平面螺旋折流板换热器及折面螺旋折流板换热器为研究对象,对比换热器改进前后的流动传热性能。试验对象结构参数见表1。

表1 试验对象结构参数

2 试验系统

试验系统由三部分组成,分别是管程水路循环、壳程油路循环及测试系统。壳程介质为昆仑L-QC310导热油,壳程循环从膨胀槽开始,泵送至电加热器加热,然后进入换热器;管程循环从水箱开始,通过水泵进入换热器与导热油进行热交换;壳程出口被冷却的导热油回到电加热器前端进行循环,管程出口被加热的冷却水进入冷却塔冷却流回水箱。图1和图2分别为试验系统流程示意图与试验台布置图。

图2 试验台布置

3 结果分析与讨论

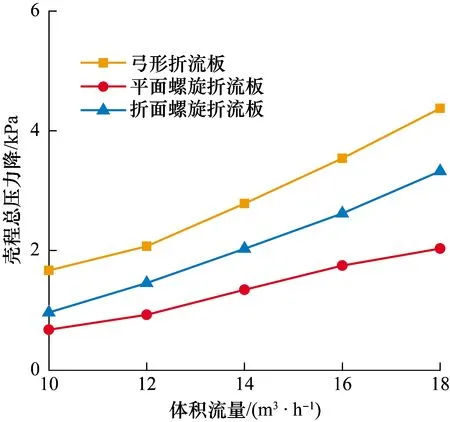

3.1 压力降

图3和图4分别为三类换热器的壳程总压力降和纯管束压力降随壳程体积流量的变化图。从图3和图4可以看出:壳程总压力降和纯管束压力降均随着壳程体积流量的增加而增加,相同壳程体积流量下,弓形折流板换热器内压力降最大,折面螺旋折流板换热器次之,平面螺旋折流板换热器最小。当壳程体积流量为10~18 m3/h时,平面螺旋折流板换热器的总压力降和纯管束压力降比弓形折流板换热器分别降低了36.4%~41.1%和59.3%~70.3%;而折面螺旋折流板换热器的总压力降和纯管束压力降比弓形折流板分别降低了13.7%~20.1%和23.3%~43.1%。分析表明:因为在壳程形成螺旋流,采用平面螺旋折流板换热器和折面螺旋折流板换热器能有效降低换热器内的压力降;而折面螺旋折流板换热器内压力降比平面螺旋折流板换热器内压力降大,这是由于封堵三角漏流区,减小了流体的流通截面,阻力增加。

图3 壳程总压力降随体积流量的变化

图4 纯管束压力降随体积流量的变化

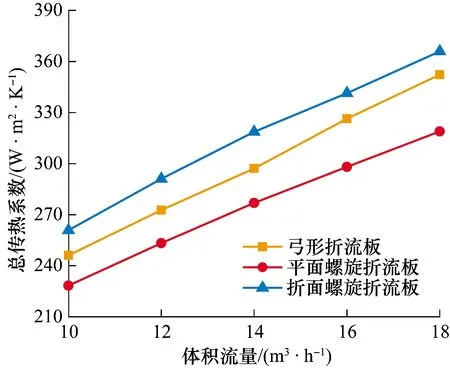

3.2 总传热系数

图5为三类换热器的总传热系数随壳程体积流量的变化图。从图5可以看出:总传热系数随着壳程体积流量的增加而增加,相同壳程体积流量下,折面螺旋折流板换热器的总传热系数最大,平面螺旋折流板换热器的总传热系数最小。当壳程体积流量为10~18 m3/h时,折面螺旋折流板换热器的总传热系数比弓形折流板换热器提升了1.9%~7.2%,而平面螺旋折流板换热器的总传热系数比弓形折流板换热器降低了6.8%~10.3%。分析表明:折面螺旋折流板换热器较平面螺旋折流板换热器能显著提升总传热系数,这是因为封堵了折流板与壳体的外漏流区,流速增大,且流体集中流过换热管中心区,换热增强;而平面螺旋折流板换热器的总传热系数比弓形折流板换热器低,说明采用平面螺旋折流板换热器主要是降低压力降,减小泵功,其对换热器传热性能有一定的负面影响。

图5 总传热系数随体积流量的变化

3.3 综合性能指标

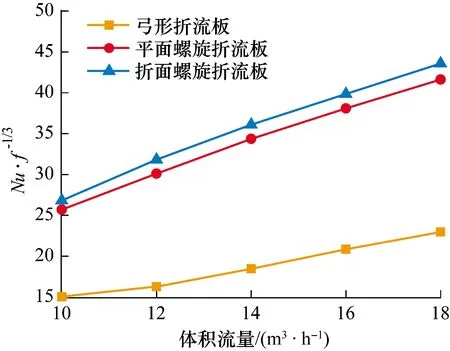

图6为三类换热器综合性能指标(Nus·f-1/3)随壳程体积流量的变化图。从图6可以看出,Nus·f-1/3随着壳程体积流量的增加而增加,并且相同壳程体积流量下,平面螺旋折流板换热器和折面螺旋折流板换热器的Nus·f-1/3均比弓形折流板换热器大。当壳程体积流量为10~18 m3/h时,折面螺旋折流板换热器的Nus·f-1/3比平面螺旋折流板换热器和弓形折流板换热器分别提升了3.8%~5.7%和82.7%~95.5%。分析表明:相同板间距或螺距的三类换热器,改进后的折面螺旋折流板换热器的综合性能最佳,虽然平面螺旋折流板换热器总传热系数不高,但其压力降相比弓形折流板换热器有显著降低,故其综合性能也比弓形折流板换热器好。

图6 Nus·f -1/3随体积流量的变化

折面螺旋折流板换热器综合性能提高,压力降也相对较小,说明折面螺旋折流板换热器内部流动沿程阻力和局部阻力较小。流动顺畅,冲击较小,局部结垢和局部腐蚀就会减弱,有利于换热器长周期平稳运行。

4 结 论

基于试验研究结果,对比分析了相同板间距或螺距的弓形折流板换热器、平面螺旋折板换热器及折面螺旋折流板换热器的流动传热性能,可得出如下结论:

(1)三类折流板换热器随着壳程体积流量的增加,压力降逐渐增大,总传热系数提升,综合性能指标Nus·f-1/3提高。

(2)弓形折流板换热器压力降最大,折面螺旋折流板换热器次之,平面螺旋折流板换热器最小,但折面螺旋折流板换热器壳程流型更加稳定,对阻垢和防腐蚀更有利。

(3)总传热系数由大到小的排列顺序为:折面螺旋折流板换热器、弓形折流板换热器、平面螺旋折流板换热器。

(4)折面螺旋折流板换热器综合性能指标最好,比平面螺旋折流板换热器和弓形折流板换热器分别提升了3.8%~5.7%和82.7%~95.5%,同时流体流型均匀连续,基本不存在局部突变,防止形成局部的漏液和死区,对设备内部防结垢和防腐蚀更加有利。