新型锥形孔折流板管壳式换热器数值模拟研究

杨 鹏 陈忠海

(河北建筑工程学院,河北 张家口 075000)

0 引 言

管壳式换热器作为重要的换热设备,因结构简单、运行可靠和易于维护等特点而广泛应用于石油化工、冶金电力、能源动力等领域,最高可达到整个换热器市场的70%[1].

管壳式换热器壳侧流动结构是影响换热器的关键因素,也是管壳式换热器的研究重点,以传统的弓形折流板换热器为代表的管壳式换热器,得到了长足的发展,在弓形折流板的基础上进行了许多的改进和优化,并提出了很多的管侧支撑结构,如双弓形折流板,曲面折流板,螺旋折流板,折流杆,整圆形折流板等.众多学者在这个领域进行了大量的理论分析、数值模拟和实验研究.华媛[2]提出一种新型弓形折流板结构(扇形夹角折流板),通过改变板间距和扇面夹角比较换热和流动情况.乔智晶[3]发现在弓形折流板换热器壳侧工质呈“Z”形流动,在缺口处易形成湍流,在折流板背面形成类似三角形传热死区.刘琪[4]对大小孔折流板与给定波纹管组合而成的换热器进行了流体流动与传热研究.

基于上述背景提出种锥形孔折流板管壳式换热器,这种换热器的特点是:(1)能有效的支撑管束从而避免管束流体发生诱导振动;(2)折流板小孔类似于锥形形喷嘴可使流体产生射流,一定流速的流体冲刷管束外壁,从而增加流体湍流度,减小管壁液体边界层,有效强化了传热.本文利用Gambit建立了锥形孔折流板管壳式换热器的物理模型,使用Fluent对其进行数值模拟,研究其传热性能以及流动性能,并将之与传统的弓形折流板换热器进行比较.

1 数值模拟理论

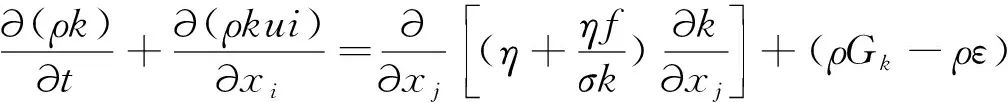

1.1 湍流模型

数值模拟中湍流模型使用k-ε标准模型[5],标准k-ε方程是在动量方程中引入了两个新变量k(湍流动能)与ε(湍流耗散率),其中这两个变量的方程为:

(1)

(2)

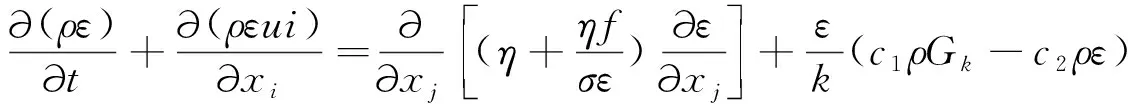

2 锥形孔折流板换热器传热模型

2.1 物理模型

表1 锥形孔折流板换热器结构参数

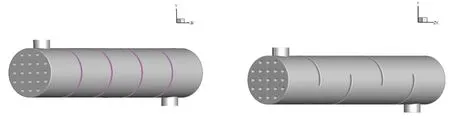

图1 锥形孔折流板换热器 图2 弓形折流板换热器

图3 锥形孔折流板内部结构图 图4 壳侧流场侧面示意图

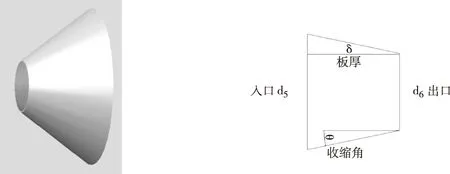

图5 锥形孔三维示意图 图6 锥形孔平面示意图

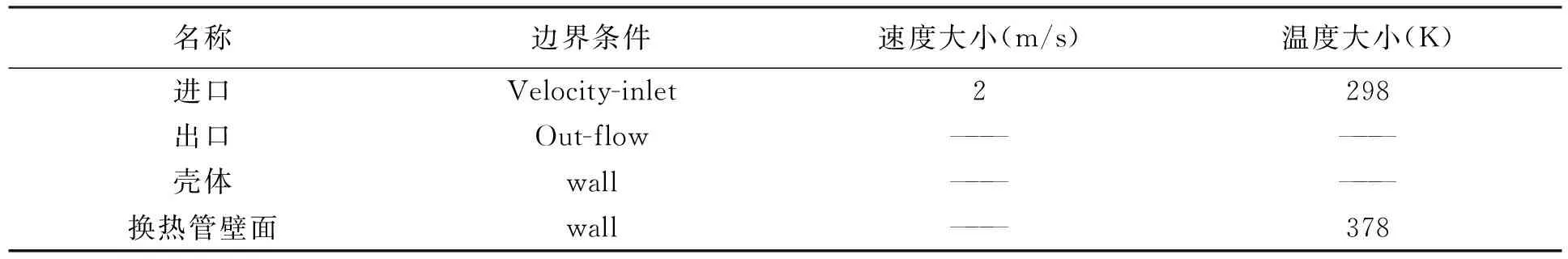

2.2 边界条件的设定及其简化

表2 边界条件

换热器管程介质为水,壳程介质为空气,简化处理[6]:壳体壁面采用不可渗透,无滑移绝热边界,壳侧流体稳态不可压缩,不考虑折流板与管道与壳体的间隙.

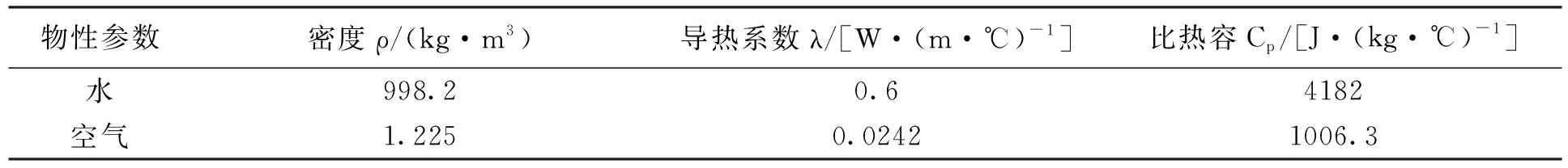

表3 换热器管壳程流体物性参数

2.3 网格的划分及求解设置

利用Gambit软件对三维管壳式换热器进行网格划分,网格数为2018206个单元,压力速度耦合使用SIMPLE算法、动量、能量、湍流动能和湍耗散率离散采用二阶迎风格式[7].

3 模拟结果及其分析

3.1 速度场分析

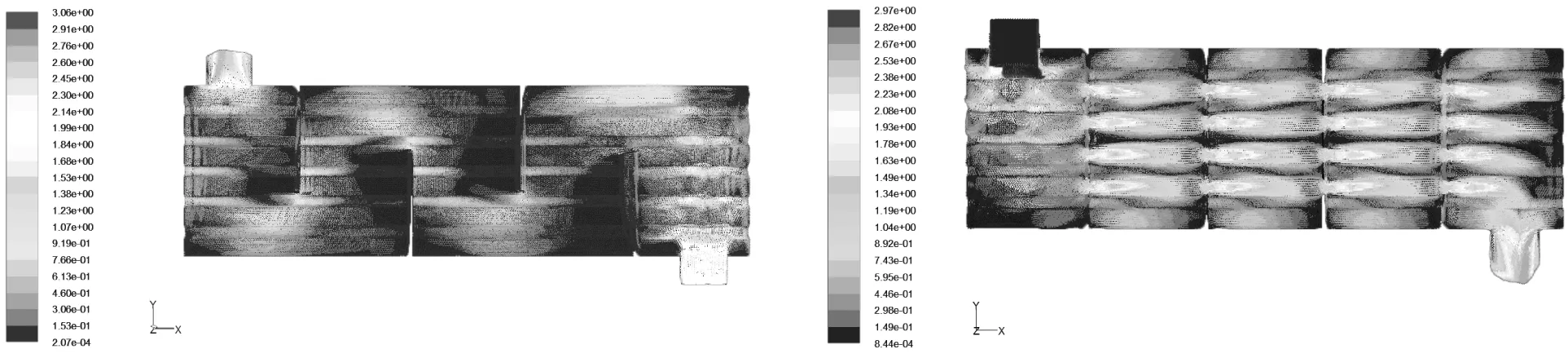

图7和图8分别是弓形折流板和锥形孔折流板换热器纵截面上的速度矢量图,如图7所示,弓形折流板换热器壳侧流体呈Z字型流动,且沿Z字型流体流速较其他位置高.在靠近折流板拐角处有流动死区.如图8所示锥形孔折流板换热器壳侧流体为纵向流体且经过锥形孔时流速增大,而后逐渐减小.壳侧流体充分冲刷管束,且无明显流动死区.

图7 弓形折流板换热器纵截面速度矢量图 图8 锥形孔折流板换热器纵截面速度矢量图

3.2 温度场分析

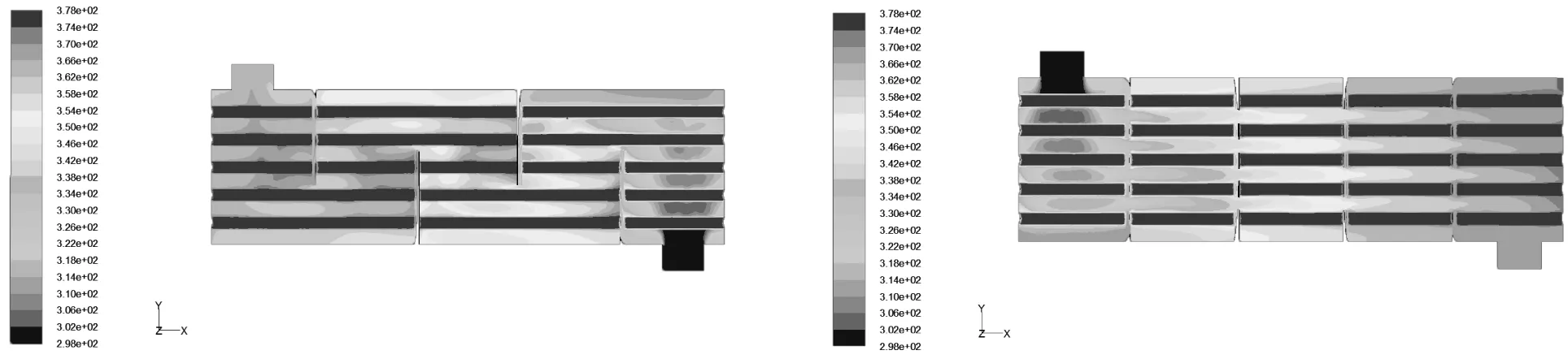

图9和图10分别为弓形折流板换热器和锥形孔折流板换热器纵截面上的温度云图.如图10所示,锥形孔折流板换热器壳侧流体温度纵向分布均匀,而图7弓形折流板换热器壳侧流体,纵向温度分布变化大,且有换热死区,直观上换热效果较弓形折流板换热器更好.

图9 弓形折流板换热器纵截面温度云图 图10 锥形孔换热器纵截面温度云图

3.3 压力场分析

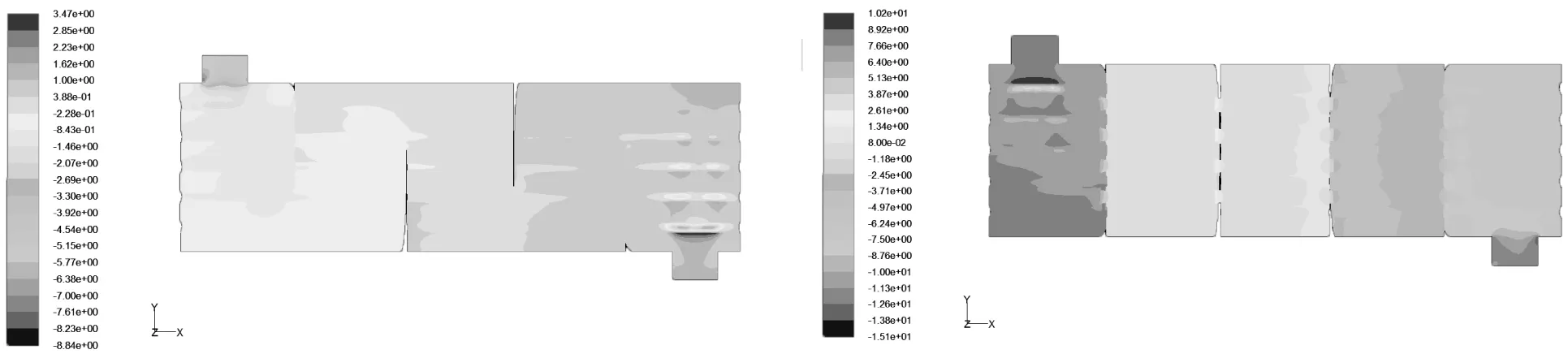

图11和图12分别为弓形折流板换热器和锥形孔折流板换热器的压力云图,如图11所示,弓形折流板换热器经过折流板时,由于存在换热死区,拐角处出现低压区.如图12所示,壳侧流体入口压降开始较弓形折流板大,在经过锥形孔时压降较大,并沿着流体方向逐渐减小.

图11 弓形换热器纵截面压力云图 图12 锥形孔折流板换热器纵截面压力云图

4 换热性能比较分析

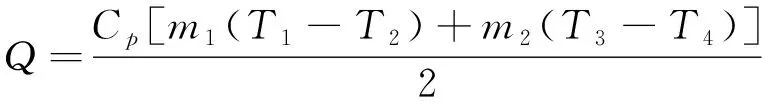

换热系数根据以下公式求出:

(3)

(4)

(5)

A=NπDL

(6)

其中Cp为比热容[J·(kg·℃)-1],m1、m2壳侧和管侧的进出口流量,A为换热面积,T1、T4、T3、T2分别为管壳侧进口和出口工质的温度,N为换热管数量,D为换热管直径,L为换热管长度.

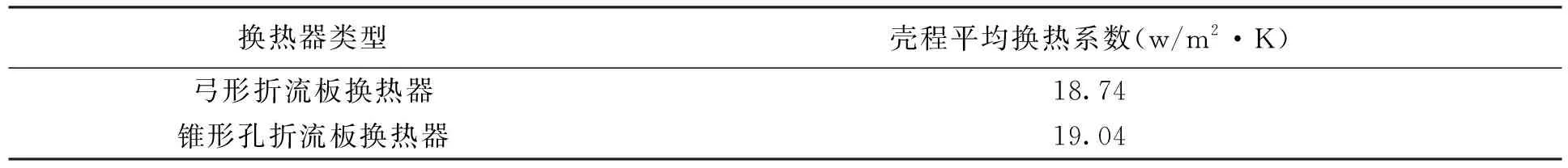

表4 不同换热器的壳程平均换热系数

5 结 语

1)弓形折流板换热器壳侧流体在经过折流板时,由于受到折流板的阻挠,其流场分布呈Z字形,在折流板一侧产生流动死区,而锥形孔折流板换热器的流场分布程射流状,射流状态下的流体流速较大,且经过锥形孔时,壳侧流体喷射冲刷管束的面积较大.

2)弓形折流板换热器由于壳侧流体对管束横向冲击较多,管束横向振动较大,而锥形孔折流换热器壳测流体沿管束纵向流动,管束承受压降小,对管束振动较少.

3)综合分析及计算得出锥形孔折流板换热器换热系数略大于传统弓形折流板换热器换热系数,换热效果优于弓形折流板换热器.