螺旋折流板换热器在高温高压环境中的应用研究

王 密,周予东,潘晓栋,范 飞,牛晓娟

(1. 兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730050; 2. 青岛兰石重型机械设备有限公司,山东 青岛 266500)

螺旋折流板换热器在高温高压环境中的应用研究

王 密1,周予东2,潘晓栋2,范 飞1,牛晓娟2

(1. 兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730050; 2. 青岛兰石重型机械设备有限公司,山东 青岛 266500)

利用HTRI软件模拟了四分扇形螺旋折流板换热器在高温高压环境中的应用。考察了壳程流量(G)、折流板间距、螺旋角和壳体长径比(L/D)对螺旋折流板换热器综合传热性能(Up)的影响,并与单弓形折流板换热器进行了对比。结果表明:折流板间距越大,螺旋角越小,Up越高;螺旋折流板的传热性能明显优于相同工况下的单弓形折流板,且G和L/D越大,这种优势越明显。

螺旋折流板换热器;折流板间距;螺旋角;长径比

目前,管壳式换热器占据了35%~40%的换热器市场。因其操作简单、结构稳定、密封性强、便于清洗、易放大,管壳式换热器被广泛应用于炼油、化工、环保、发电等工业领域。折流板是管壳式换热器壳程的重要部件,不仅对换热管束起到支撑作用,而且可以控制壳侧流体的流通通道。传统的弓形折流板会使壳程流体产生“z”字形流动,存在流动死区大、流动阻力强、易积垢等不足[1]。为了克服上述缺点,科学家们致力于折流板的结构优化设计,以降低换热器的壳程压降,减少管束振动,获得更高的传热效率[2]。螺旋折流板是上世纪九十年代开发的一种新型结构[3]。与弓形折流板相比,螺旋折流板有利于壳程流体形成柱塞流,能够避免横向折流产生的严重压力损失,减少污垢沉积,削弱管束振动,提高传热效率,尤其适用于高粘度流体[4-7]。

根据连接方式的不同,螺旋折流板可以分为连续型和非连续型两大类。与连续型螺旋折流板相比,非连续型螺旋折流板的制造成本低、安装相对简单,其中又以适合于正方形排列和辐射状排列布管的四分扇形搭接方案最为常见[8,9]。对非连续型螺旋折流板的研究主要集中在以下几个方面:螺旋角对壳程性能的影响、壳程螺旋流动机理的研究、壳程结构的改善[10,12]。若采用实验方法研究结构参数对螺旋折流板换热器传热性能的影响,则需要制造大量的换热器模型,造成人力、物力的严重浪费。因此,很多学者利用计算流体动力学(CFD)对螺旋折流板换热器进行数值模拟[13,14]。但CFD模拟需要进行网格划分、求解离散方程,计算周期较长,而适用于螺旋折流板换热器工艺计算的商业软件非常少。其中,HTRI广泛收集了工业级热传递设备的实验数据,是一种比较智能的换热器模拟软件。它包含了螺旋折流板换热器的计算程序,能够精确地进行传热性能的预测[15-16]。

现有文献多是在中低压条件下模拟螺旋折流板直管式换热器的传热性能,而螺旋折流板换热器更适用于高温高压,流速较大的工况[7,15]。U形管式换热器因结构简单,管子可以自由伸缩,能够发挥一定的温度补偿作用,在高温高压环境中较直管式换热器具有明显优势。本文利用HTRI软件对螺旋折流板U形管式换热器在炼油行业高温高压环境中的运行情况进行了模拟,并与相同结构条件下的弓形折流板换热器进行了压降和传热性能对比。

1 物理模型

以重油-裂化产物换热体系作为研究对象,利用HTRI软件模拟了螺旋折流板式DEU型换热器在高温高压环境中的应用。该换热器采用单壳程、双管程、四分扇形非连续螺旋折流板结构。换热管外径为19 mm,管间距为25 mm,以45°转角正方形布管。同时,为保证壳程介质均匀流动,防止管束振动失稳,特在壳程入口处加设两层防冲杆。换热器的物理模型如图1所示。

换热器的壳程介质为重油,进出口温度分别为270、309 ℃,进口压力为21.6 MPa;管程介质为裂化产物,进出口温度分别为 420、368 ℃,进口压力为20.3 MPa。重油和裂化产物的部分物性参数见表1。

图1 螺旋折流板换热器的物理模型Fig.1 Physical model of helical baffled heat exchangers

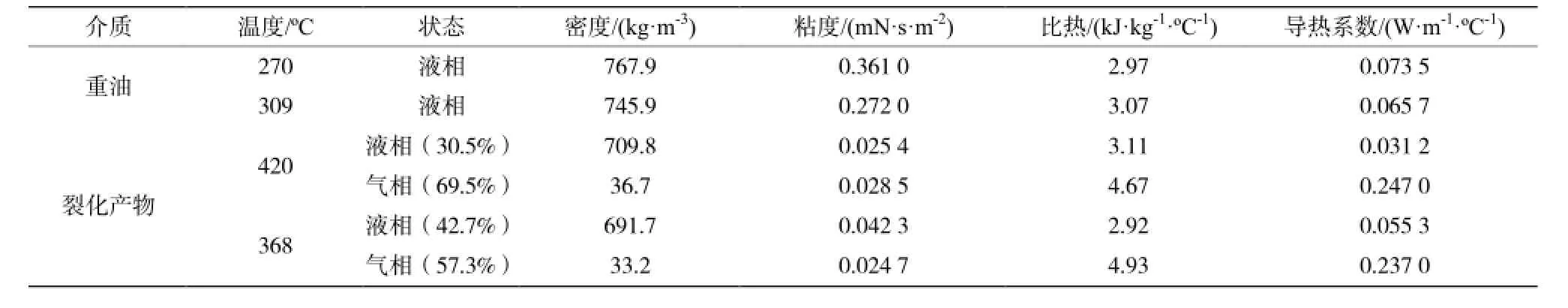

表1 介质的部分物性参数Table 1 Some properties of fluids

2 结果与讨论

2.1 折流板间距对传热性能的影响

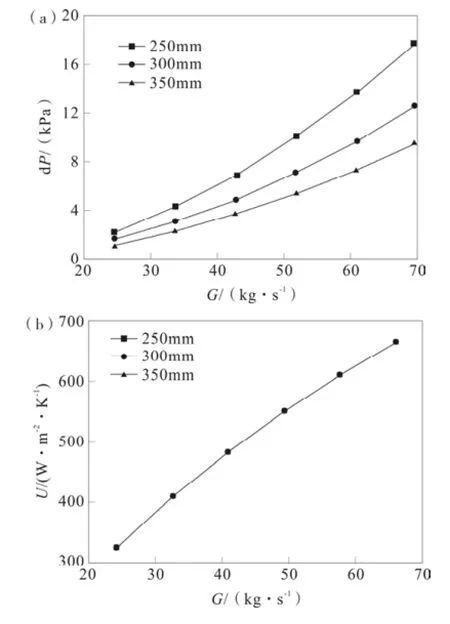

连续螺旋折流板的螺距B = πDtanβ,其中D为壳体内径,β为螺旋角[17]。而考虑到工程实际制造与应用,HTRI软件中规定,四分扇形非连续螺旋折流板的中心间距应为连续螺旋折流板螺距的40%~60%。参照 GB151-2014《热交换器》,确定螺旋折流板换热器的基本结构参数:壳体内径为700 mm;换热管长度为4 m,数量为450;螺旋角为15°,折流板间距为250、300、350 mm。不同流量条件下,折流板间距对螺旋折流板换热器传热性能的影响如图2所示。

由图2可知:当螺旋角为15°时,相同重油流量(G)条件下,随着折流板间距的增加,壳程压降(dP)明显降低,而换热器的总传热系数(U)几乎不变,从而导致单位压降下的总传热系数(Up)逐渐上升。这说明:壳程流量相同时,相同螺旋角条件下,折流板间距对dP的影响明显大于对U的影响。

图2 折流板间距对螺旋折流板换热器性能的影响Fig.2 Influence of central spacing on the performance of helical baffled heat exchangers: (a) dP, (b) U, (c) Up

对于G为20~70 kg·s-1的换热体系,折流板间距为350 mm的换热器较折流板间距为250 mm的换热器dP降低了46.7%~47.4%,Up增加了87.9%~90.4%。壳程压降的降低要归因于折流板数量的减少。但这会导致换热管无支撑跨距增大,管束振动增加,易引发换热管断裂失效,应综合考虑传热性能和使用寿命两方面的因素。

另一方面,相同螺旋折流板结构下,dP和 U均随着重油流量的增加而增大,但Up随着重油流量的增加逐渐降低。当螺旋折流板间距为 250~350 mm时,G为70 kg·s-1的换热器较G为20 kg·s-1的换热器dP增加了6~7倍,U增加了2倍左右,Up降低了74%~75%。这说明:相同螺旋折流板结构下,G对dP的影响也明显大于对U的影响。

2.2 螺旋角对传热性能的影响

根据HTRI软件和GB151-2014《热交换器》中的相关规定,确定螺旋折流板换热器的基本结构参数如下:壳体内径为700 mm;换热管长度为4 m,数量为450;螺旋角为13º、15º、17º、19º,折流板间距为300 mm。

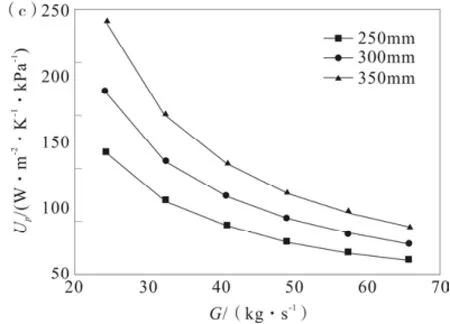

图3给出了不同G条件下,螺旋角对螺旋折流板换热器传热性能的影响。结果显示:当G相同时,随着螺旋角的增大,dP逐渐增大,而U逐渐降低,导致Up不断减小。当折流板间距相同时,随着螺旋角的增大,相邻两块折流板间的漏流区面积就会减少,使压降上升。而随着螺旋角的增大,壳程流体的轴向速度分量会增大,切向速度分量会减小,从而导致U逐渐降低[18]。

当G为20~70 kg·s-1时,螺旋角为19º的换热器较螺旋角为 13º的换热器 dP上升了 5.57%~12.9%,U下降了15.3%~16.4%。这说明:G相等的条件下,当折流板间距相同时,螺旋角对 dP影响小于对U的影响。另一方面,当螺旋角为13º~19º时,随着G由20 kg·s-1增大到70 kg·s-1,dP上升了6.81~7.46倍,U仅增加了1倍左右。这再次说明了相同折流板结构下,G对dP的影响明显大于对U的影响。

图3 螺旋角对螺旋折流板换热器传热性能的影响Fig.3 Influence of helix angle on the performance of helical baffled heat exchangers: (a) dP, (b) U, (c) Up

2.3 长径比对传热性能的影响

表2 螺旋折流板换热器的基本结构参数Table 2 Geometric parameters of helical baffled heat exchangers

由2.1和2.2的分析结果可知:其他结构参数都相同的条件下,折流板间距越大,螺旋角越小,螺旋折流板换热器的Up越大。根据 HTRI软件、GB151-2014《热交换器》和JB/T4717-1992《U形管式换热器型式与基本参数》的相关规定,确定螺旋折流板换热器的基本结构参数如表2所示。

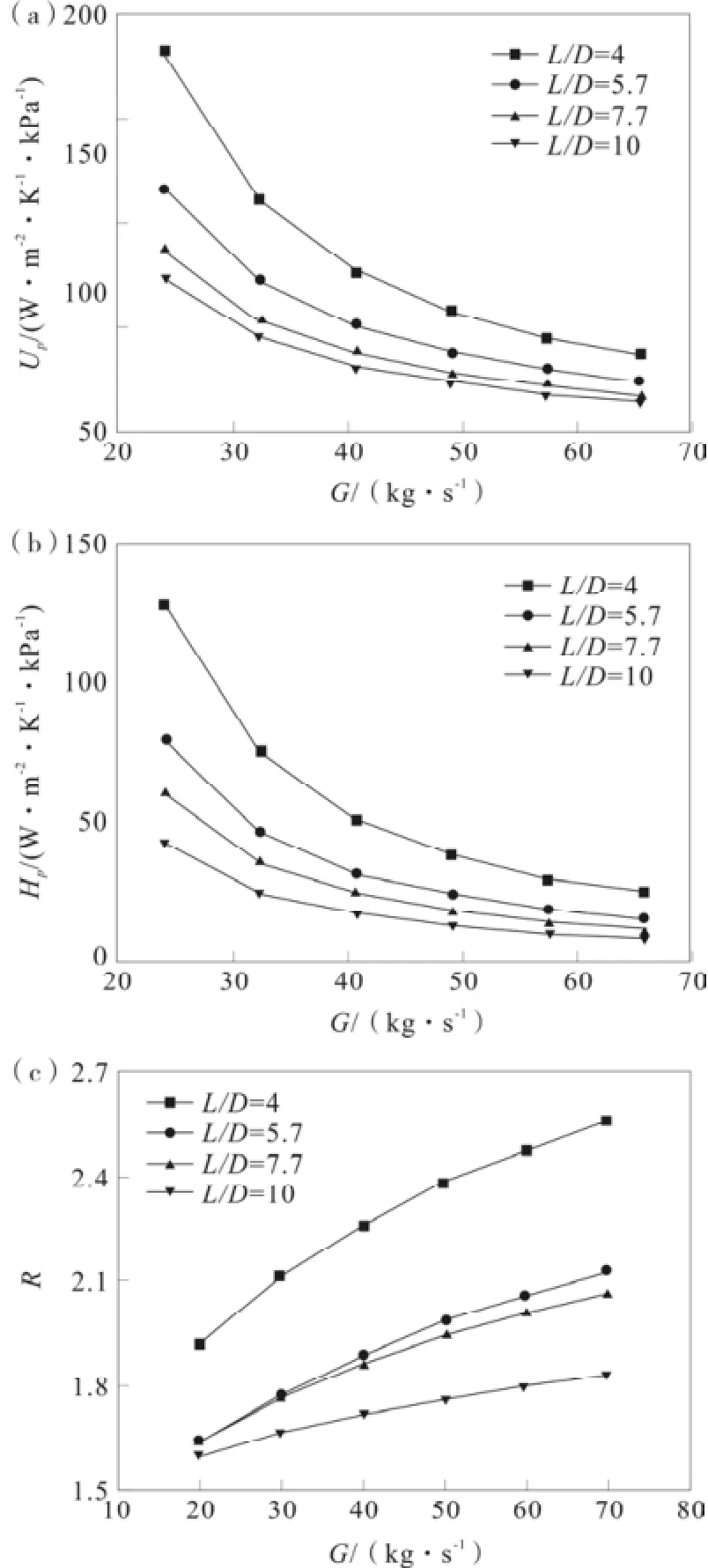

图4给出了长径比(L/D)对螺旋折流板换热器单位压降下的传热性能(Up)的影响,并与相同折流板间距条件下单弓形折流板换热器单位压降下的传热性能(Hp)进行了对比。其中,R = Up/ Hp,单弓形折流板换热器的折流板切口高度为20%,二者的折流板间距均为200 mm。

图4 长径比对螺旋折流板换热器传热性能的影响Fig.4 Influence of L/D on the performance of helical baffled heat exchangers: (a) Up, (b) Hp, (c) R

由图4(a-b)可知,相同G条件下,Up和Hp均随着L/D的增大而逐渐降低。当L/D为4时,随着G从20 kg·s-1上升到70 kg·s-1,Up下降了77.4%,Hp下降了80.7%。L/D的增大使得Up的下降趋势略有放缓,而Hp的下降趋势几乎未变。当L/D为10时,随着 G从 20 kg·s-1上升到 70 kg·s-1,Up下降了74.3%,Hp下降了 80.1%。这说明:与单弓形折流板相比,螺旋折流板更适用于L/D较大的工况。

当G为20 kg·s-1时,随着L/D从4增大到10,Up下降了58.2%,Hp下降了66%。G的增大使得Up的下降趋势略有放缓,而Hp的下降趋势略显放大。当G为70 kg·s-1时,随着L/D从4增大到10,Up下降了52.4%,Hp下降了67.5%。这说明:与单弓形折流板相比,螺旋折流板更适用于G较大的工况。

由图4(c)可知,相同G和L/D条件下,R恒大于1.5,说明螺旋折流板换热器的综合传热性能明显优于单弓形折流板换热器。一方面,相同的几何结构条件下,R随着G的增大而明显上升。当L/D为4时,随着G从20 kg·s-1增加到70 kg·s-1,R上升了16.8%。L/D的增大使得这种上升趋势逐渐加强,在L/D为10时,达到了37.8%。这说明:随着L/D的增大,螺旋折流板较单弓形折流板的优势益发明显。

另一方面,R随着L/D的增大而逐渐上升。当G为20 kg·s-1时,随着L/D从4增大到10,R上升了22.5%。且G的增大使得这种上升趋势逐渐加强,在G为70 kg·s-1时达到44.9%。这说明:随着G的增大,螺旋折流板较单弓形折流板的优势益发明显。当L/D = 10,G = 70 kg·s-1时,R高达2.6。

综上所述,对于高温高压的换热体系,螺旋折流板换热器的综合传热性能明显优于相同结构参数条件下的单弓形折流板换热器,且G和L/D越大的工况,这种优势越明显。

3 结 论

(1)当螺旋折流板换热器应用于高温高压的换热体系时:相同螺旋角条件下,折流板间距越大,Up越高;相同折流板间距条件下,螺旋角越小,Up越高;

(2)其他操作条件都相同的情况下,折流板间距和G对螺旋折流板换热器dP的影响明显大于对U的影响,而螺旋角对dP的影响小于对U的影响;

(3)对于高温高压的换热体系,螺旋折流板换热器的综合传热性能明显优于相同结构参数条件下的单弓形折流板换热器,且G和L/D越大的工况,这种优势越明显。

[1]KUMAR V, KUMAR P, NAIN S. Heat transfer enhancement in helix exchanger using grooved tubes at different baffle angles [J]. International Journal of Emerging Technology and Advanced Engineering, 2014, 4(8): 477-484.

[2]VISHWAKARMA M, JAIN K K. Thermal analysis of helical baffle in heat exchanger [J]. International Journal of Science and Research, 2013,2(7): 251-254.

[3]KRAL D, NEMCANSKY J. The helix changer-helically baffled heat exchanger [J]. ICHMT International Symposium on New Developments in Heat Exchanger, Portugal, 1993:467-477.

[4]ZHANG J F, HE Y L, TAO W Q. 3D Numerical simulation on shelland-tube heat exchangers with middle-overlapped helical baffles and continuous baffles-part I: numerical model and results of whole heat exchanger with middle-overlapped helical baffles [J]. International Journal of Heat and Mass Transfer, 2009, 52: 5371-5380.

[5]陈世醒,张克铮,张强. 螺旋折流板换热器的开发与研究(I)——高粘度流体下的中试研究[J]. 抚顺石油学院学报,1998,18(3):31-35.

[6]PLOEG V D, MASTER B I. A new shell-and-tube option for refineries[J]. Petroleum Technology Quarterly, 1997, 2(3): 91-95.

[7]GOWTHAMAN P S, SATHISH S. Analysis of segmental and helical baffle in shell and tube heat exchanger [J]. International Journal of Current Engineering and Technology, 2014, special issue-2: 625-628.

[8]SHINDE P S, PANCHA M H. Comparative thermal performance of shell and tube heat exchanger with continuous helical baffle using [J]. International Journal of Engineering Research and Applications, 2012,2(4): 2264-2271.

[9]ZHANG J F, HE Y L, TAO W Q. 3D Numerical simulation on shelland-tube heat exchangers with middle-overlapped helical baffles and continuous baffles-part II: Simulation results of periodic model and comparison between continuous and noncontinuous helical baffles [J]. International Journal of Heat and Mass Transfer, 2009, 52:5381-5389.

[10]DONG C, CHEN Y P, WU J F. Performance comparison of trisection helical baffle heat exchangers with different circumferential overlap sizes [J]. Chemical Engineering Technology, 2015, 38: 1-9.

[11]MOVASSAG S Z, TAHER F N, RAZMI K, et al. Tube bundle replacement for segmental and helical shell and tube heat exchangers: Performance comparison and fouling investigation on the shell side[J]. Applied Thermal Engineering, 2013, 51 (1-2): 1162-1169.

[12]DU W, WANG H, CHENG L. Effects of shape and quantity of helical baffle on the shell-side heat transfer and flow performance of heat exchangers [J]. Chinese Journal of Chemical Engineering, 2014, 22(3): 243-251.

[13]KOTWAL H, PATEL D S. CFD analysis of shell and tube heat exchanger-a review [J]. International Journal of Engineering Science and Innovative Technology, 2013, 2(2): 325-329.

[14]SHINDE S S, HADGEKAR P V. Numerical comparison on Shell side performance of Helixchanger with center tube with different helix angles [J]. International Journal of Scientific and Research Publications, 2013, 3(8): 1-7.

[15]林玉娟,刘丹,杨晓波,等. 基于HTRI的螺旋折流板换热器最佳螺旋角研究[J]. 科学技术与工程,2012,12(5):1181-1184.

[16]刘朋标,朱为明. 螺旋折流板换热器工艺计算优化[J]. 炼油技术与工程,2014,44(5):7-10.

[17]李斌,陶文铨,何雅玲. 螺旋折流板换热器螺距计算的通用公式[J]. 化工学报,2007,58(3):588-590.

[18]曹兴,杜文静,程林. 连续螺旋折流板换热器流动与传热性能及熵产分析[J]. 化工学报,2012,63(8):2375-2382.

Application of Helical Baffled Heat Exchangers

in the High Temperature and High Pressure Condition

WANG Mi1,ZHOU Yu-dong2,PAN Xiao-dong2,FAN Fei1,NIU Xiao-juan2

(1. Lanzhou LS Energy Equipment Engineering Institute Co., Ltd., Gansu Lanzhou 730050,China;2. Qingdao LS Heavy Machinery Equipment Co., Ltd., Shandong Qingdao 266500,China)

Application of quadrant-sector helical baffled heat exchangers in the high temperature and high pressure condition was simulated by using HTRI software. The influence of mass flowrate (G), baffle spacing, helix angle and length-to-diameter ratio (L/D) on the performance (Up) of helical baffled heat exchangers were studied and compared with single-segmental baffled heat exchangers. The results show that, the larger the baffle spacing or the smaller the helix angle, the higher the Up. The helical baffled heat exchangers always display better performance than the single-segmental baffled heat exchangers under the same operating conditions. And the superiority becomes more significant with increasing of G or L/D.

Helical baffled heat exchanger; Baffle spacing; Helix angle; Length-to-diameter ratio

TQ 052

A

1671-0460(2015)12-2898-05

2015-07-09

王密(1987-),女,山东省青岛市人,工程师,博士,2014年毕业于华东理工大学化学工艺专业,研究方向:从事化学工艺技术开发及应用研究。E-mail:shuishicanmeng@126.com。