先进控制系统在6 万空分装置自动变负荷中的应用

程向龙,周兵,赵向远,何伟

(1. 施耐德电气(中国)有限公司西安分公司,陕西 西安 710119; 2. 盈德气体(上海)有限公司,上海 200137; 3. 张家港盈鼎气体有限公司,江苏 张家港 215625)

空分装置作为化工、电子、冶金、石油、煤化工行业的上游装置,其可靠性对工厂的安全、稳定生产具有十分重要的意义。 由于用气需求具有间歇性、阶段性等特点,空分装置生产负荷也随之大幅度变动。 空分装置手动调节速度慢,容易发生事故,因此对操作人员的技术水平要求较高。随着空分深冷技术的发展,空分工艺越来越先进,空分装置越来越大型,智能化控制程度也越来越高。 近年来,随着先进过程控制(Advanced Process Control,即APC)技术在流程工业中不断被推广应用并取得较好效果,APC 在空分装置的应用也越来越被重视。 作为信息化技术在生产装置上的应用,APC不仅提高了装置的控制能力和管理水平,而且还为企业创造了可观的经济效益[1-3]。 张家港盈鼎气体有限公司(以下简称“张家港盈鼎”)于2011年7月成立,有两套60 000 m3/h 空分装置和一套18 000 m3/h 液化装置,一期装置为外压缩流程工艺,可为客户提供中压氧或者低压氧;二期装置为内压缩流程工艺,供客户低压氧[4]。 二期装置存在自动化投用率低,变负荷手动操作量大,时常发生小氮塞等问题,对此,分析了问题产生的原因,设计了完整的先进控制方案,解决了上述问题,实现了空分装置智能化平稳操作,本文对此做一介绍。

1 工艺介绍

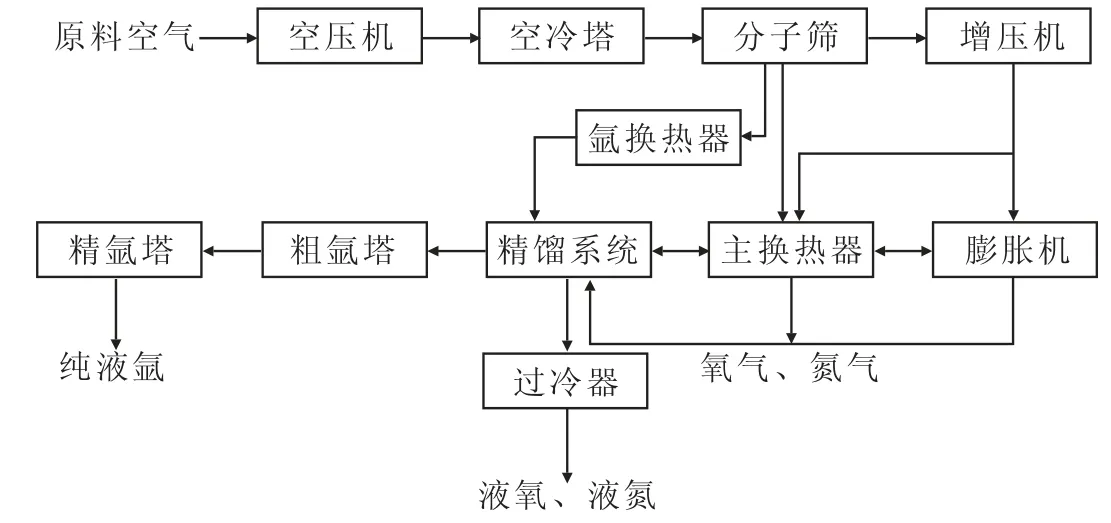

张家港盈鼎二期空分装置主要对沙钢供气。基于钢厂的用氧特性,需要在短时间内改变氧气量以满足管网的需求,氧气用量通常为57 000~63 000 m3/h。 空分装置工艺流程示意图见图1所示。

图1 空分装置工艺流程示意图Fig. 1 Process Flow Diagram for Air Separation Unit

原料空气经空压机压缩后进入空冷塔冷却。预冷后的空气进入分子筛纯化系统,脱除其中的二氧化碳、乙炔和水分等。纯化后空气主要分为三股:一股空气去增压机增压,增压机后又分两路,经过主换热器进入下塔和经过膨胀机增压端再进入主换热器,再回到膨胀机的膨胀端膨胀后进入下塔;另一股空气直接进入主换热器,被返流气体冷却至饱和温度,出主换热器冷端后直接进入下塔进行精馏; 最后一股经氩换热器冷端后直接进入下塔进行精馏。空气经下塔初步精馏后,获得液空、纯液氮和污液氮,并经过冷器过冷后节流进入上塔。 经上塔进一步精馏后,在其底部获得液氧,经液氧泵压缩后进入主换热器,复热后出冷箱,得到产品氧气,进入氧气管网。另抽取部分液氧过冷后作为液氧产品送入液氧贮槽,得到产品液氧。从下塔顶部抽出液氮,一部分经过冷器过冷后作为产品进入贮槽,得到产品液氮;一部分进入液氮泵增压后送入主换热器复热,然后作为低压氮产品送出,得到产品氮气。在上塔中部抽取一定量的氩馏分入粗氩塔,氩馏分经粗氩塔精馏后得到粗液氩,并送入精氩塔中部,经精氩塔精馏后在塔底部得到纯液氩产品。

2 存在的问题

2.1 自动化投用率较低

张家港盈鼎二期空分装置主要有21 个自动控制回路,目前仅9 个投入使用,自动化投用率仅为42.86%。 重要的控制回路流量如高压液空节流阀、低压空气进氩蒸发器、液氮至上塔、污液氮至上塔、液空至上塔、氧泵变频、液氮泵变频等均为手动控制,大大增加了空分装置的操作难度和操作强度。

2.2 主要被控变量波动大

主要被控变量如氩馏分、氩中微量氧含量、上塔氮气氧含量、 污氮氧含量等纯度控制回路之间存在耦合,同时缺少有效的闭环控制方案,仅靠手动操作,不仅控制难度大,而且不及时。

2.3 手动变负荷时间长

基于钢厂用氧特性,该装置需要在短时间内改变氧气量,变负荷频繁,但手动变负荷时间长,同时也缺少物料衡算,造成塔内纯度波动较大。

2.4 氮塞发生概率较大

氩馏分含有一部分的氮,粗氩塔中只能除去氧杂质,氮杂质随粗氩流体一起进入精氩塔分离后再排掉。 氮气如果在粗氩塔顶部集聚过快而来不及被带到精氩塔,就会出现氮塞的趋势,氮集的越多,占用的换热面积就越大,氮塞就越严重。 该装置主塔没有塔段温度指示,不具备氮塞预警功能,一旦形成氮塞,就需要开启粗氩塔顶部的放空阀减少馏分量,增加低压空气量,增加液氮取出量,氮塞后的恢复处理较为繁琐,且容易误操作。氩馏分过高或波动大均会造成氮塞概率的增大。

此外,空分装置的空压机、增压机及膨胀机等均为用电大户,整套装置的能耗大。

3 解决方案

3.1 设计先进控制系统

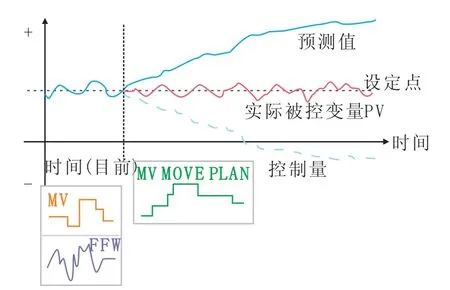

针对以上问题,设计了完整的先进控制系统(APC)。 APC 是以现代控制理论为基础,借助于计算机来实现各种先进控制的总称,如解耦控制、最优控制、自适应控制、智能控制及预测控制等。 目前,模型预测控制(Model Predictive Control,MPC)是APC 的主要技术,模型预测控制算法是工业装置应用最多的多变量控制器,适用于大纯滞后和复杂动态特性的系统。 模型预测控制模块通过辨识的模型认知各种扰动因素对被控变量的影响,图2 为模型预测控制原理示意图。

图2 模型预测控制原理示意图Fig. 2 Schematic Diagram for Control Principle of Model Prediction

如图2 所示,当发生扰动变量FFW 时,可预测被控变量在未来时段发生的变化; 根据未来时刻变量对于设定值的偏差及时调整控制策略 (即MV MOVE PLAN),从而使实际被控变量PV 紧靠设定点,提高过程控制品质。

本文采用AVEVA APC 软件进行项目实施,该软件平台支持嵌入式编程语言Python,基于多变量模型预测控制算法 (MPC)的先进控制软件包,通过计算M 个未来预测周期后最小成本函数,得到一组合适的操作变量(Manipulated Variable, MV),从而施加有效控制动作,实现基于专家知识的逻辑控制、 自适应控制等多种智能控制功能。 AVEVA APC 成本函数计算如下:

式中,ek+1为装置被控变量(Controlled Variable,CV)偏差向量;Δuk为控制作用向量;fk为MV 偏差向量;yk+1为下一时刻CV 瞬时值组成的向量;yss为一个包含设定值的向量,它定义输出向量的元素所对应的值;uk为当前MV 瞬时值组成的向量;uss为一个由多变量控制器中的稳态目标值组成的向量;P、Q 和R 分别为CV 设定值偏差、MV 控制作用、MV目标偏差权重矩阵。 通过改变上述权重,控制器的求解会“偏向于”某个变量,也会改变控制器实现“最优”的轨迹。

3.2 优化整定DCS 底层回路

在预测试过程中,通过工艺专家物料衡算,新增高压液空流量、氧气流量、液氮至上塔等5 个比值控制作为APC 的操作变量,同时对21 个控制回路进行PID 整定工作。 首先通过PID 回路结构优化和参数整定实现了良好的底层控制,在此基础上,以优化后的PID 回路设定点作为MV,实现了APC 控制和传统PID 控制的完美结合。

3.3 应用APC 控制矩阵

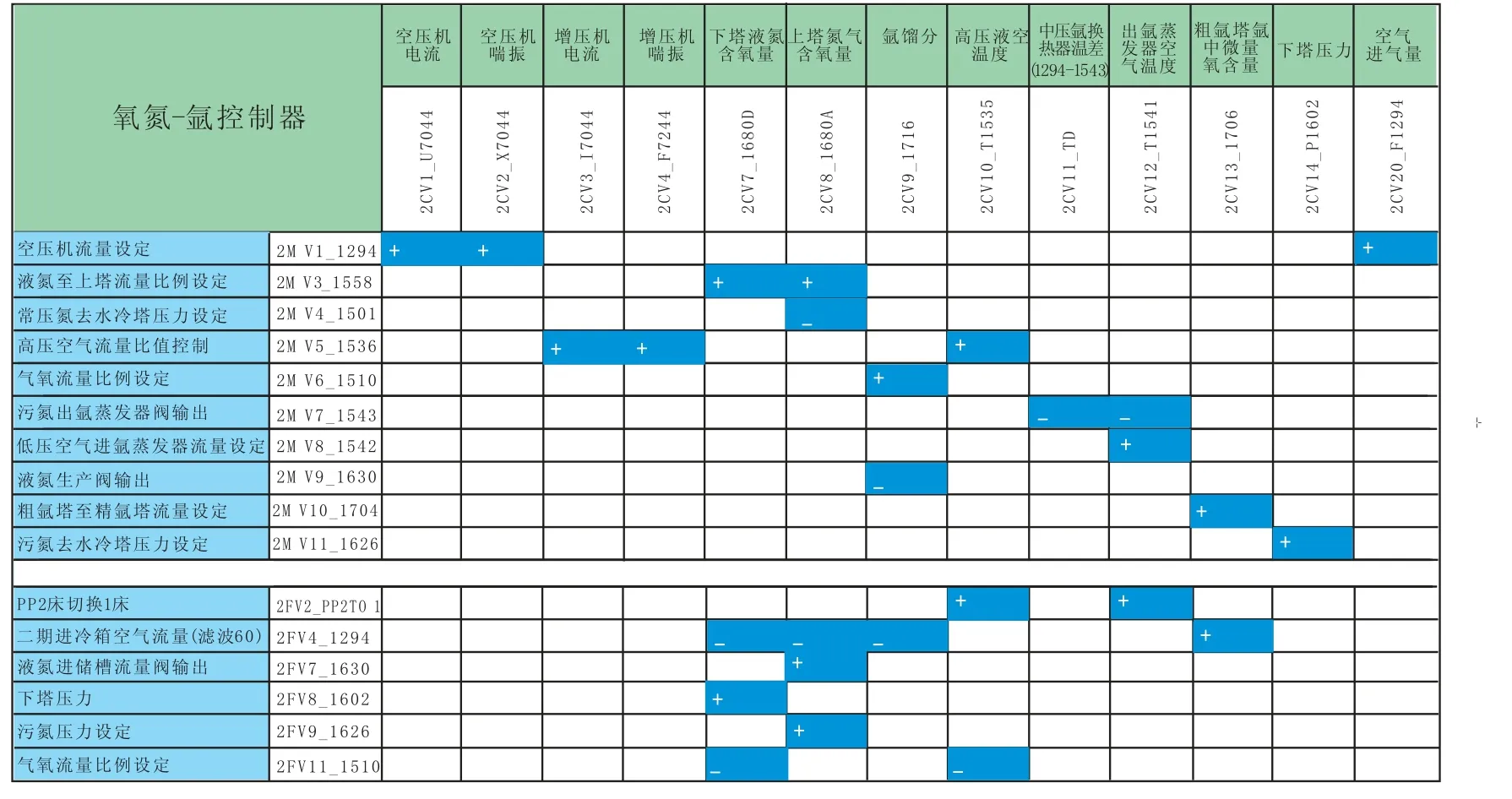

完整的阶跃测试之后得到良好的响应数据结果,再通过AVEVA APC 软件自带的模型辨识功能,得到实际工艺过程下的响应结果(模型),即可实现CV 的预测,同时在成本函数不断寻找最优路径下实现装置的稳定控制。 结合空分工艺专家的物料衡算和理论分析,得到最终的氧氮-氩控制器矩阵见图3 所示。

图3 氧氮-氩控制器矩阵Fig. 3 Oxygen-nitrogen-argon Controller Matrix

APC 控制矩阵实现功能如下。

3.3.1 对设备安全的控制

空压机:通过对空气流量的上、下限调整,以及对马达电流上限约束、 压缩机喘振余量下限约束,使空压机在安全范围内运行。

增压机: 通过对高压液空节流比值控制器的上、下限调整,以及对马达电流上限约束、压缩机喘振余量下限约束,使增压机在安全范围内运行。

3.3.2 对氧气流量的控制

氧气流量比值控制(HC1510C)将在目标值上下限范围内控制,用以控制氩馏分纯度。需要注意的是,当装置工况稳定或者加负荷时,氩馏分控制卡上限运行;当发生减负荷或小氮塞时,氩馏分控制卡下限运行。最大程度减少氩馏分波动的同时,缓解了小氮塞的发生,同时增加经济性卡边操作。

3.3.3 对精馏塔内系统的控制

(1)利用高压空气流量比值对高压液空温度进行控制。

(2)利用低压空气进换热器流量控制低压空气氩蒸发器的温度(以防换热器冷端温差过大)。

(3)利用上塔液氮回流比值对下塔液氮氧含量纯度进行控制。

(4)利用污氮压力对下塔加以控制,使下塔压力大于414 Pa。

(5)利用常压氮气出主换热器的压力设定对上塔氮气氧含量纯度控制。 其次,利用液氮流量对上塔氮气氧含量纯度进行控制。

(6)利用粗氩塔至精氩塔的流量对氩产品微量氧含量纯度进行控制。

(7)操作员给出液氮产量的指令,APC 通过液氮阀位对液氮产量进行控制。

3.4 开发自动变负荷功能

当装置完成了先进控制优化后,各项被控变量均在APC 的预测和控制中,此时只需要设计APC的自动变负荷指令和变化速率,即可实现装置稳定运行下的自动变负荷功能。 具体设计方案如下。

(1)自动变负荷开始:设定目标氧量(程序计算出目标总空气量)和变负荷速率,点击按钮“GO”执行变负荷操作。 APC 接收目标总空气量,对操作变量2FIC1294.SV 中产生的目标按照变负荷速率开始操作。

(2)变负荷过程中:其他操作变量控制其对应的CV。 当氩馏分高于11 时闭锁增加空气量;当氩馏分低于6 时,闭锁减空气量,实现变负荷闭锁逻辑。

(3)当操作变量=目标总空气量,延时5 min自动触发按钮“HOLD”保持当前设定。同时在变负荷过程中也可点击按钮“HOLD”暂停,或者点击按钮“GO”继续。

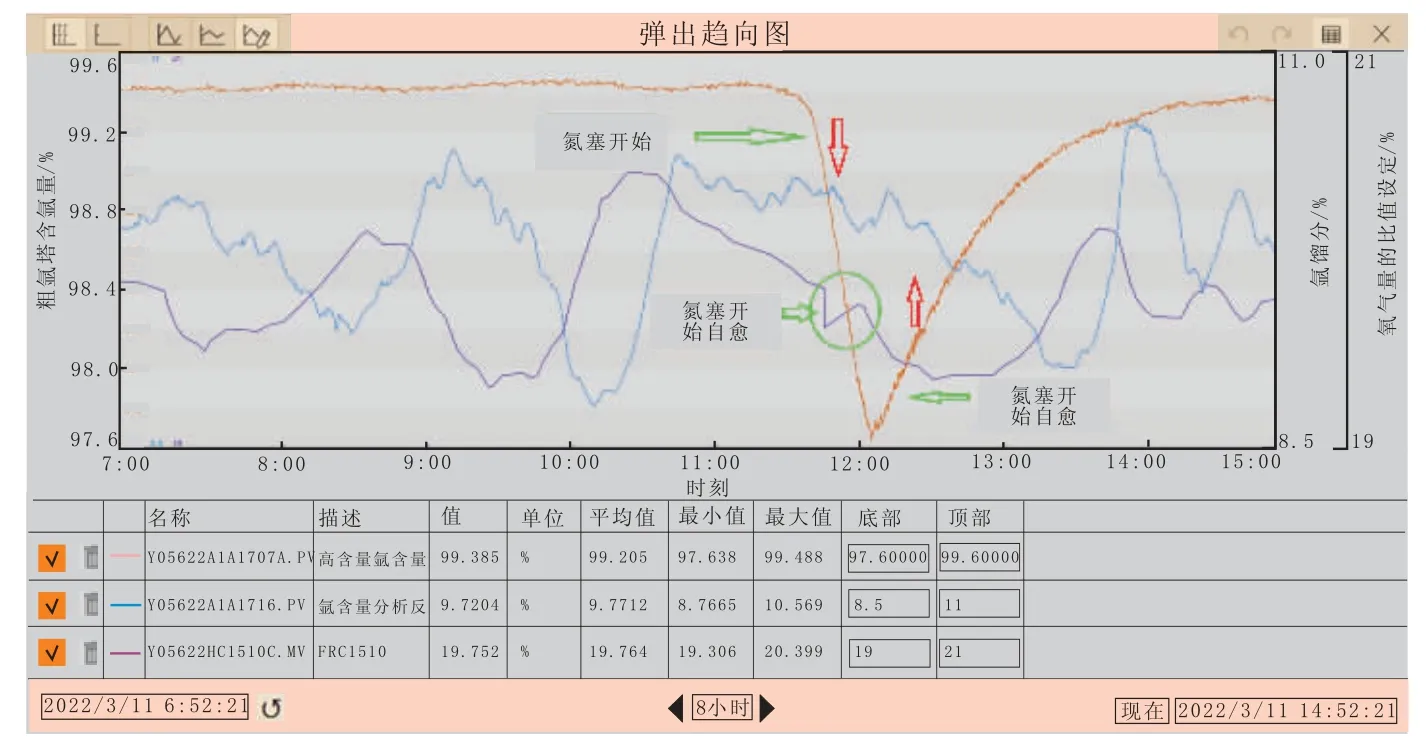

3.5 开发小氮塞自愈功能

对于空分装置来说,在小氮塞形成后,能够很快通过各种调节手段来缓解小氮塞事故的扩大,避免或减少大氮塞的形成;对于大氮塞,只能采取开启粗氩塔顶部的放空阀、减少馏分量、增加低压空气量、增加液氮取出量等一系列的操作应对。大氮塞初期都是以小氮塞的形式表现。因此,为了降低大氮塞发生,设计开发了小氮塞的自愈功能。 设计使用操作变量为2HC1510C-氧气流量比值。 氮塞自愈逻辑如下:

A:AI1707-粗氩塔含氩量的当前值

B:AI1707-粗氩塔含氩量前5 min 滑动平均值

当A-B<-0.12% 时,程序评定为氮塞发生。氮塞触发后氩馏分设定值卡边下限运行。

如果HC1510C 已处于范围低限值,则保持HC1510C 的当前输出。 否则,HC1510C 马上减0.2%。

当A-B>0,且AI1707>99.1%时,氩馏分设定值恢复卡边上限运行。

4 投用效果

4.1 提高自动投用率

张家港盈鼎二期空分装置采用APC 后,对系统中21 个PID 回路整定,又新建5 个PID 回路,创建5套串级控制系统,自动投用率从42.86%提高到100%。

4.2 改善主要被控变量的波动

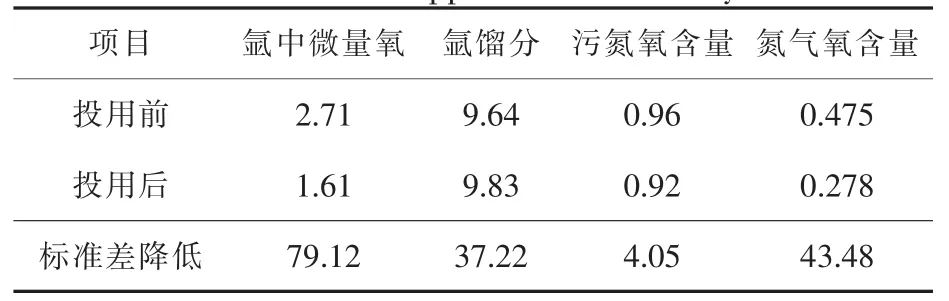

随机统计APC 系统投用前(2021-07-29—31)后(2022-01-08—10)各64 h AI1706-氩中微量氧和AI1716-氩馏分对比分别见图4、5 所示。由图4、5 可以看出,在总进气空气量正常调整的情况下,APC 系统投用后可有效地稳定氩中微量氧和氩馏分,减小二者的波动。

图4 APC 系统投用前后AI1706-氩中微量氧对比Fig. 4 Comparison of Trace Oxygen Content in Argon AI1706 before and after Application of APC System

图5 APC 系统投用前后AI1716-氩馏分对比Fig. 5 Comparison of AI1716 Argon Fraction before and after Application of APC System

APC 系统投用前后主要被控变量对比见表1。

表1 APC 系统投用前后主要被控变量对比Table 1 Comparison of Main Controlled Variables before and after Application of APC System%

由表1 得出,APC 投用后主要被控变量氩中微量氧、氩馏分、污氮氧含量、氮气氧含量标准差平均降低41%。

4.3 改善装置变负荷操作

APC 系统投用后,不断进行变负荷,且大负荷变化的概率比较高。 APC 升负荷时的速度达到333 m3/min,比原手动(229 m3/min)提升45%;降负荷变化速度为220 m3/min,比原手动(208 m3/min)提升5.77%。总空气量的调节控制更加精准,变负荷速度提高,操作人员劳动强度降低,同时也大大降低手动操作的出错概率。降负荷时,尤其是液氮产量较低的工况时主冷液位容易升高,但是在升负荷时,主冷液位没有变化。由于本项目的液氧去储槽管道相对较细,当快速降负荷时,液氧在分馏塔主蒸发器会快速集聚,液氧输送受限,分馏塔主蒸发器液位上升会比较快,将影响整个上塔和下塔的控制,因此本装置不能降负荷过快。

4.4 实现小氮塞自愈功能

图6 为小氮塞自愈过程曲线。

图6 小氮塞自愈过程曲线Fig. 6 Self-healing Process Curves of Light Nitrogen Blocking Self-healing

当小氮塞功能被触发后,APC 系统经过自主判读和控制,自动将小氮塞事件按照自愈的方式处理完成。 小氮塞自愈功能大大降低了小氮塞转化为大氮塞的概率,APC 投用后14 天内氮塞由3 次降至0,大大降低了氮塞的发生概率。

4.5 大幅降低氧气放散率

由于本装置氧气放空阀没有配置相应的流量表计,不能直观统计氧气放空量,因此对比了APC投用前后14 天的放空阀开度平均值,APC 投用后的放空阀平均开度从0.13%降至0.03%,大大降低了氧气放散率。

4.6 提高经济效益

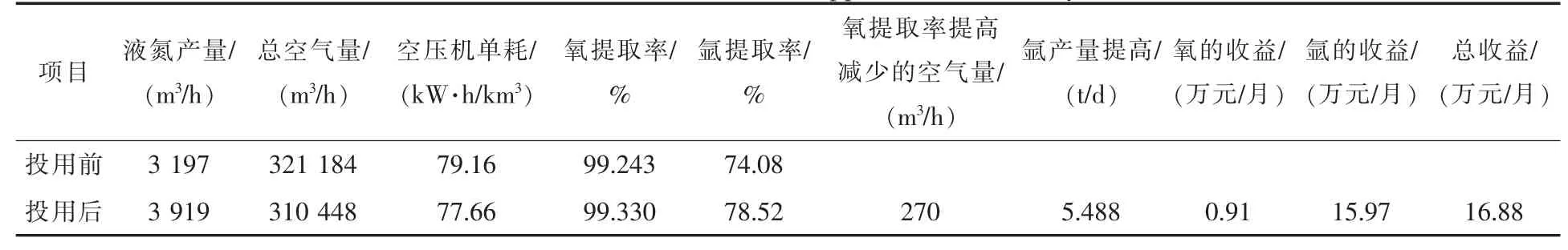

表2 为APC 系统投用后收益情况,APC 系统投用后,氩馏分提取率提高显著,为78.52%-74.08%=4.44%,相同负荷下空压机单耗略有下降,氩馏分提取率提高获得的经济效益为191.64 万元/a。

表2 APC 系统投用后收益情况Table 2 Profits Achieved after Application of APC System

5 结语

张家港盈鼎有限公司二期空分装置应用先进控制系统(APC)实现自动变负荷后,设备自动化投用率由42.86%提高到100%,主要被控变量(氩中微量氧、氩馏分、污氮氧含量、氮气氧含量)标准差平均降低41%,减少了人工误操作,降低了装置放散率,降低了装置能耗,氩馏分提取率提高获得的经济效益为191.64 万元/a。 装置使用APC 控制系统后,操作平稳,同时设计并投用的小氮塞自愈功能可以自动调节氧量抽取率,促使小氮塞自愈。本先进控制设计方案具有较强的推广性。